Industrielle Röhrenöfen erleichtern die Herstellung von Perowskiten mit hoher Stabilität, indem sie als präzise Reaktionsgefäße fungieren, die die Sublimation und Abscheidung von Vorläufern unter kontrollierten Vakuum- oder atmosphärischen Bedingungen steuern. Durch die Aufrechterhaltung einer stabilen Hochtemperaturumgebung und eines spezifischen Gasströmungsfeldes stellen diese Systeme sicher, dass die Vorläufer gleichmäßig auf Substraten abgeschieden werden, was im Vergleich zu lösungsmittelbasierten Methoden zu einer überlegenen strukturellen Integrität führt.

Der Hauptvorteil des Röhrenofens liegt in seiner Fähigkeit, extrem hohe Temperaturen aufrechtzuerhalten, die eine Umlagerung des atomaren Gitters fördern. Dieser thermodynamische Prozess eliminiert Defekte und schafft hochkristalline Strukturen, die für die langfristige Materialstabilität und -leistung unerlässlich sind.

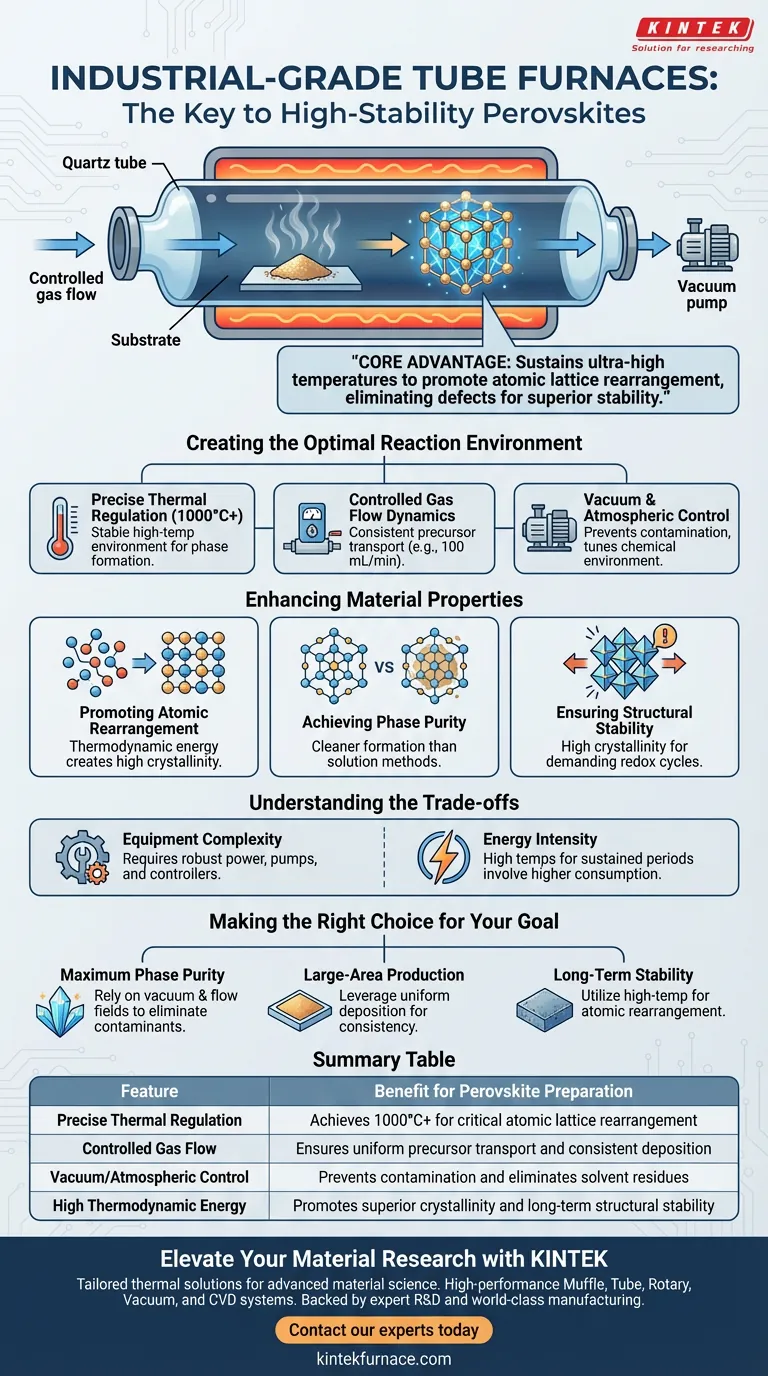

Schaffung der optimalen Reaktionsumgebung

Präzise thermische Regelung

Der Röhrenofen dient als primärer Reaktionsraum und bietet eine hochstabile thermische Umgebung. Industrielle Systeme können extrem hohe Temperaturen erreichen, wie z. B. 1000 °C, die oft für die Bildung spezifischer Perowskitphasen wie CaMnO3 erforderlich sind.

Kontrollierte Gasströmungsdynamik

Über die Wärme hinaus steuern diese Öfen das Gasströmungsfeld mit hoher Präzision. Beispielsweise stellt die Aufrechterhaltung einer bestimmten Luftstromrate (z. B. 100 ml pro Minute) sicher, dass der Transport der verdampften Vorläufer konsistent ist.

Vakuum- und Atmosphärenkontrolle

Das System ermöglicht die Sublimation von Vorläufern unter Vakuum oder in spezifischen Gasatmosphären. Diese Kontrolle verhindert Kontaminationen und stellt sicher, dass die chemische Umgebung perfekt auf die gewünschte Reaktionskinetik abgestimmt ist.

Verbesserung der Materialeigenschaften

Förderung der atomaren Umlagerung

Die anhaltend hohen Temperaturen im Ofen treiben die Umlagerung von Gitteratomen an. Diese thermodynamische Energie ermöglicht es dem Material, sich in seine stabilste Konfiguration einzustellen, was zu einer Struktur mit hoher Kristallinität führt.

Erreichung von Phas Reinheit

Perowskite, die durch dieses Dampfabscheidungsverfahren hergestellt werden, weisen eine überlegene Phas Reinheit auf. Im Gegensatz zu lösungsmittelbasierten Methoden, die Lösungsmittelrückstände oder Defekte hinterlassen können, gewährleistet die Ofenumgebung einen saubereren Bildungsprozess.

Gewährleistung der strukturellen Stabilität

Die hohe Kristallinität, die sich aus diesem Prozess ergibt, führt direkt zu struktureller Stabilität. Dies ist entscheidend für Anwendungen, die eine Sauerstofffreisetzung aus dem Gitter während Redoxzyklen erfordern, und stellt sicher, dass sich das Material unter Belastung nicht verschlechtert.

Verständnis der Kompromisse

Komplexität der Ausrüstung

Die Erreichung dieses Stabilitätsniveaus erfordert eine erhebliche Infrastruktur. Im Gegensatz zur einfachen Lösungsverarbeitung erfordern industrielle Röhrenöfen robuste Netzteile, Vakuumpumpen und präzise Durchflussregler, um korrekt zu funktionieren.

Energieintensität

Die Notwendigkeit, extrem hohe Temperaturen (bis zu 1000 °C) über längere Zeiträume aufrechtzuerhalten, beinhaltet einen höheren Energieverbrauch. Dies sind notwendige Kosten, um die für eine überlegene Materialqualität erforderliche atomare Umlagerung zu induzieren.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf maximaler Phas Reinheit liegt: Verlassen Sie sich auf die kontrollierten Vakuum- und Strömungsfelder des Röhrenofens, um Verunreinigungen zu eliminieren, die bei der lösungsmittelbasierten Synthese üblich sind.

- Wenn Ihr Hauptaugenmerk auf der Großflächenproduktion liegt: Nutzen Sie die Fähigkeit des Ofens, sublimierte Vorläufer gleichmäßig auf nachgeschalteten Substraten abzuscheiden, um Konsistenz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf langfristiger Stabilität liegt: Nutzen Sie die Hochtemperaturfähigkeiten, um die atomare Umlagerung anzutreiben und sicherzustellen, dass die Gitterstruktur für anspruchsvolle Redoxzyklen robust genug ist.

Durch die Priorisierung von thermischer Präzision und Strömungsregelung verwandeln industrielle Röhrenöfen Rohvorläufer in hochkristalline, industrietaugliche Perowskitmaterialien.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Perowskit-Herstellung |

|---|---|

| Präzise thermische Regelung | Erreicht 1000 °C+ für kritische atomare Gitterumlagerung |

| Kontrollierter Gasfluss | Gewährleistet gleichmäßigen Vorläufertransport und konsistente Abscheidung |

| Vakuum-/Atmosphärenkontrolle | Verhindert Kontaminationen und eliminiert Lösungsmittelrückstände |

| Hohe thermodynamische Energie | Fördert überlegene Kristallinität und langfristige strukturelle Stabilität |

Erweitern Sie Ihre Materialforschung mit KINTEK

Möchten Sie maximale Phas Reinheit und strukturelle Stabilität bei Ihrer Perowskit-Synthese erreichen? KINTEK bietet branchenführende thermische Lösungen, die auf die fortgeschrittene Materialwissenschaft zugeschnitten sind.

Unterstützt durch F&E-Experten und erstklassige Fertigung bieten wir Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme. Egal, ob Sie eine extrem präzise Gasströmungsdynamik oder anpassbare Hochtemperaturumgebungen benötigen, unsere Öfen sind darauf ausgelegt, Ihre einzigartigen Labor- und Industrieanforderungen zu erfüllen.

Bereit, Ihren Dampfabscheidungsprozess zu optimieren? Kontaktieren Sie noch heute unsere Experten, um den perfekten anpassbaren Ofen für Ihre Forschungsbedürfnisse zu finden!

Visuelle Anleitung

Referenzen

- Maoding Cheng, Qinglong Jiang. Progress and Application of Halide Perovskite Materials for Solar Cells and Light Emitting Devices. DOI: 10.3390/nano14050391

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Warum ist eine Hochreinigungs-Argonspülung für einen Röhrenofen vor der Sb2Se3-Synthese notwendig? Sicherstellung eines reinen Nanodrahtwachstums

- Was ist ein Rohrofen? Präzises Heizen für empfindliche Materialien meistern

- Welche Rolle spielen Gleitschienen und Hebegriffe bei Spaltrohröfen? Erhöhung der Sicherheit und Präzision in CVD-Systemen

- Welche entscheidende Rolle spielt eine Röhrenrohrofen in der Endstufe der Katalysatorherstellung für FeOx@KCC-1? Experten-Einblicke

- Was ist die Funktion von Autoklaven und Rohrreaktoren bei der hydrometallurgischen Laugung? Erschließen Sie das Potenzial von schwer aufschließbaren Erzen

- Wie unterscheidet sich die Probenhandhabung zwischen vertikalen und horizontalen Rohröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Was ist die Hauptaufgabe eines Rohrofens bei der direkten Pyrolyse von Biomasse zu Biokohle? Master Carbon Engineering

- Was ist der Hauptzweck der Verwendung eines Hochtemperatur-Rohrofens? Präzise Synthese von nZVI@BC meistern