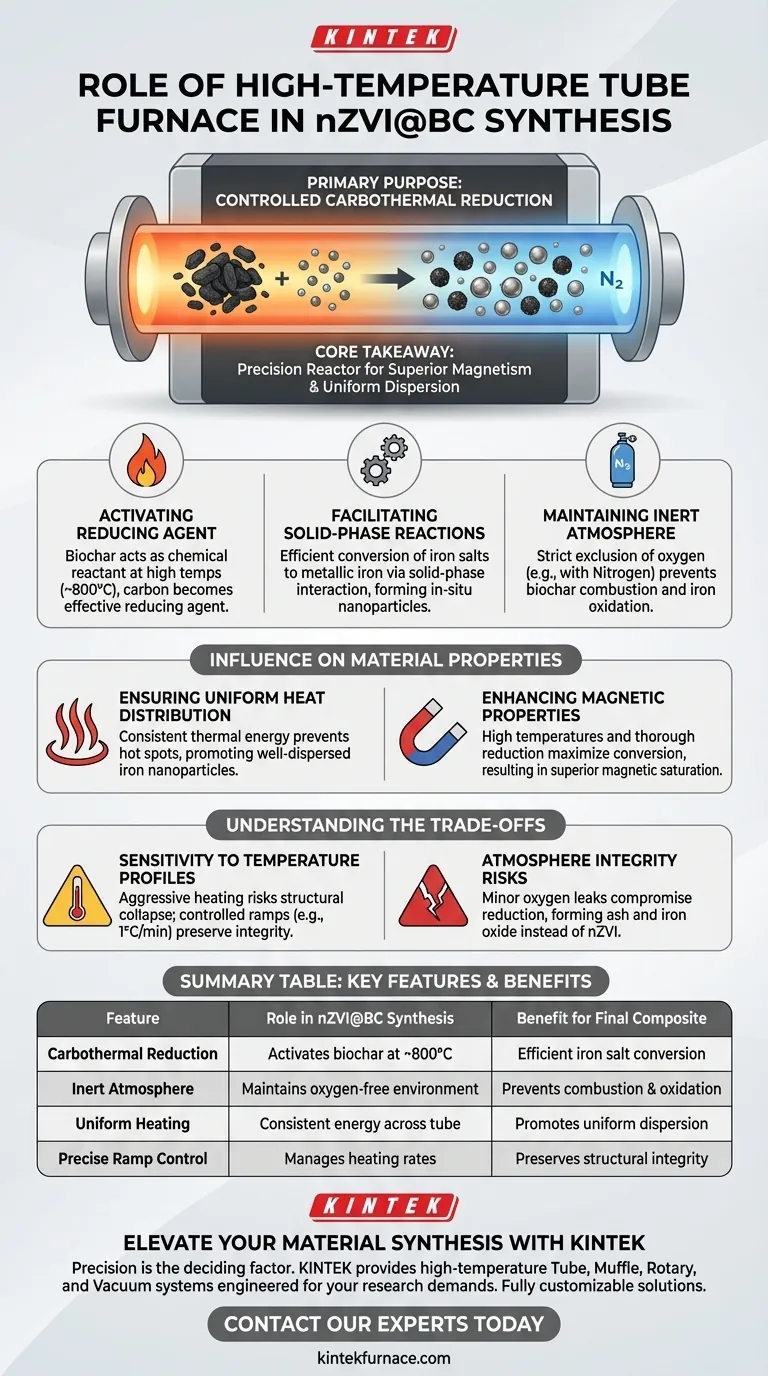

Der Hauptzweck eines Hochtemperatur-Rohrofens bei der Synthese von nZVI@BC-Kompositen besteht darin, eine kontrollierte Reaktionsumgebung zu schaffen, die die Karbothermreduktion vorantreibt. Durch die Aufrechterhaltung einer präzisen, hohen Temperatureinstellung (oft um 800 °C) unter Inertatmosphäre ermöglicht der Ofen dem Kohlenstoff im Biokohle, als Reduktionsmittel zu wirken und unterstützte Eisensalze direkt in metallische Eisen-Nanopartikel umzuwandeln.

Kernbotschaft Der Rohrofen dient als Präzisionsreaktor, der eine chemische Festphasenreaktion zwischen dem Kohlenstoffträger und den Eisen-Vorläufern ermöglicht. Seine Fähigkeit, gleichmäßige Wärme und eine streng sauerstofffreie Umgebung zu liefern, ist entscheidend für die Herstellung von Kompositen mit überlegener Magnetik und gleichmäßiger Nanopartikeldispersion.

Die Rolle des Ofens in der chemischen Synthese

Aktivierung des Reduktionsmittels

Bei diesem Prozess ist die Biokohle nicht nur ein physikalischer Träger, sondern ein chemischer Reaktant.

Der Rohrofen liefert die thermische Energie, die zur Aktivierung des Kohlenstoffgitters in der Biokohle erforderlich ist. Bei hohen Temperaturen wird dieser Kohlenstoff zu einem wirksamen Reduktionsmittel, das in der Lage ist, Sauerstoff von Eisensalzen zu entfernen, um nullwertiges Eisen zu bilden.

Ermöglichung von Festphasenreaktionen

Die Umwandlung von Eisensalzen in metallisches Eisen ist in diesem Zusammenhang eine Festphasenreaktion.

Der Ofen stellt sicher, dass diese Reaktion effizient abläuft, indem er die notwendige kinetische Energie für die Wechselwirkung der Eisenquelle und des Kohlenstoffträgers aufrechterhält. Diese Wechselwirkung führt zur In-situ-Bildung von Nanopartikeln direkt auf der Trägerstruktur.

Aufrechterhaltung einer Inertatmosphäre

Eine kritische Funktion des Rohrofens ist die Aufrechterhaltung einer spezifischen Gasumgebung, typischerweise Stickstoff.

Durch den strikten Ausschluss von Sauerstoff während der Heizphase verhindert der Ofen, dass die Biokohle verbrennt, und schützt das neu gebildete nanoskalige Eisen vor sofortiger Oxidation. Diese Kontrolle ist entscheidend für die erfolgreiche Karbonisierung des Vorläufermaterials.

Einfluss auf die Materialeigenschaften

Gewährleistung einer gleichmäßigen Wärmeverteilung

Die Geometrie und die Heizelemente eines Rohrofens sind so konzipiert, dass sie die Probe mit gleichmäßiger thermischer Energie umgeben.

Diese Gleichmäßigkeit ist entscheidend, um "Hot Spots" zu vermeiden, die zu ungleichmäßigem Partikelwachstum führen könnten. Gleichmäßiges Heizen stellt sicher, dass die Eisen-Nanopartikel gut über die Biokohle-Matrix verteilt sind und nicht verklumpen.

Verbesserung der magnetischen Eigenschaften

Die Qualität des Magnetismus des Endkomposits hängt direkt von der Effizienz des Reduktionsprozesses ab.

Durch die konstante Aufrechterhaltung hoher Temperaturen (z. B. 800 °C) maximiert der Ofen die Umwandlungsrate von Eisensalzen zu metallischem Eisen. Diese vollständige Reduktion führt zu einem Material mit überlegener magnetischer Sättigung, was für Anwendungen wie die magnetische Trennung unerlässlich ist.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Temperaturprofilen

Obwohl der Ofen hohe Temperaturen liefert, ist die Geschwindigkeit, mit der diese Temperatur erreicht wird (Aufheizrate), entscheidend.

Aggressives Aufheizen kann zu strukturellem Kollaps oder ungleichmäßiger Karbonisierung führen, während bestimmte Heizrampen (wie 1 °C pro Minute) oft notwendig sind, um die Dimensionsgenauigkeit zu erhalten. Abweichungen vom optimalen Profil können zu schlechter Dispersion oder geringer Oberfläche führen.

Risiken für die Atmosphärenintegrität

Die Wirksamkeit des Ofens hängt vollständig von der Integrität der Inertatmosphäre ab.

Selbst geringe Lecks in den Gasleitungen oder Dichtungen des Rohrs führen bei hohen Temperaturen Sauerstoff ein. Dies beeinträchtigt sofort die Karbothermreduktion, verwandelt die Biokohle in Asche und das Eisen in Eisenoxid anstelle von nullwertigem Eisen.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Rohrofens für die nZVI@BC-Synthese sollten Sie Ihre spezifischen Ziele berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der magnetischen Sättigung liegt: Stellen Sie sicher, dass der Ofen eine stabile Haltezeit bei der Spitzentemperatur (z. B. 800 °C) aufrechterhalten kann, um eine vollständige Reduktion der Eisensalze zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Nanopartikeldispersion liegt: Priorisieren Sie einen Ofen mit ausgezeichneter thermischer Gleichmäßigkeit und verwenden Sie eine langsamere Heizrampe, um die Keimbildung und das Wachstum von Partikeln zu steuern.

Der Erfolg dieser Synthese beruht nicht nur auf dem Erreichen einer hohen Temperatur, sondern auf der präzisen Kontrolle der thermischen und atmosphärischen Umgebung während der Reduktionsphase.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der nZVI@BC-Synthese | Vorteil für das Endkomposit |

|---|---|---|

| Karbothermreduktion | Aktiviert Biokohle als Reduktionsmittel bei ~800 °C | Effiziente Umwandlung von Eisensalzen in metallisches Eisen |

| Inertatmosphäre | Aufrechterhaltung einer streng sauerstofffreien Umgebung | Verhindert Biokohle-Verbrennung und Eisenoxidation |

| Gleichmäßiges Heizen | Gewährleistet konsistente Energie im gesamten Rohr | Fördert gleichmäßige Nanopartikeldispersion und verhindert Verklumpung |

| Präzise Rampensteuerung | Steuert Aufheizraten (z. B. 1 °C/min) | Erhält strukturelle Integrität und Oberfläche |

Verbessern Sie Ihre Material-Synthese mit KINTEK

Präzision ist entscheidend für die Herstellung von Hochleistungs-nZVI@BC-Kompositen. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bietet KINTEK Hochtemperatur-Rohr-, Muffel-, Dreh- und Vakuumsysteme, die entwickelt wurden, um die gleichmäßige Wärme und Atmosphärenintegrität zu liefern, die Ihre Forschung erfordert.

Ob Sie kundenspezifische CVD-Systeme oder Laboröfen für die Karbothermreduktion benötigen, unsere Lösungen sind vollständig anpassbar, um Ihre einzigartigen Projektanforderungen zu erfüllen.

Bereit, überlegene Magnetik und Nanopartikeldispersion zu erzielen? Kontaktieren Sie unsere Experten noch heute, um die perfekte thermische Verarbeitungslösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Chathuri Peiris, Todd Mlsna. Comparative Study of Biocarbon-Supported Iron Nanoparticle Composites (nZVI@BC) Synthesized by Carbothermal Versus Borohydride Reductions for Heavy Metal Removal. DOI: 10.1021/acssusresmgt.5c00250

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie beeinflusst die Gasflussregelung in einem Rohröfen die Qualität von NMC811? Beherrschen Sie stabile Kalzinierungsumgebungen

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Umwandlung von Vorläufern in NPC@MoS2?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Synthese von Ni17W3/MoO3-x/WO3-x-Katalysatoren während des Ausglühens?

- Welche kritischen Bedingungen bietet ein Hochtemperatur-Rohröfen für LiFePO4/C? Präzise Kalzinierung meistern

- Was sind die Einschränkungen von vertikalen Rohröfen? Wichtige Kompromisse für die Laboreffizienz

- Wie erreicht eine Laborrohr-Ofen gesteuerte Atmosphärensintern? Master Precision Catalytic Prep

- Welche Rolle spielt eine Rohröfen bei der Pyrolyse von kovalenten Triazin-Frameworks? Optimieren Sie Ihre Kohlenstoffsynthese

- Welche Rolle spielt eine Röhrenofen bei der Synthese von Se/NC-Kompositen? Beherrschung der Schmelzdiffusionsmethode