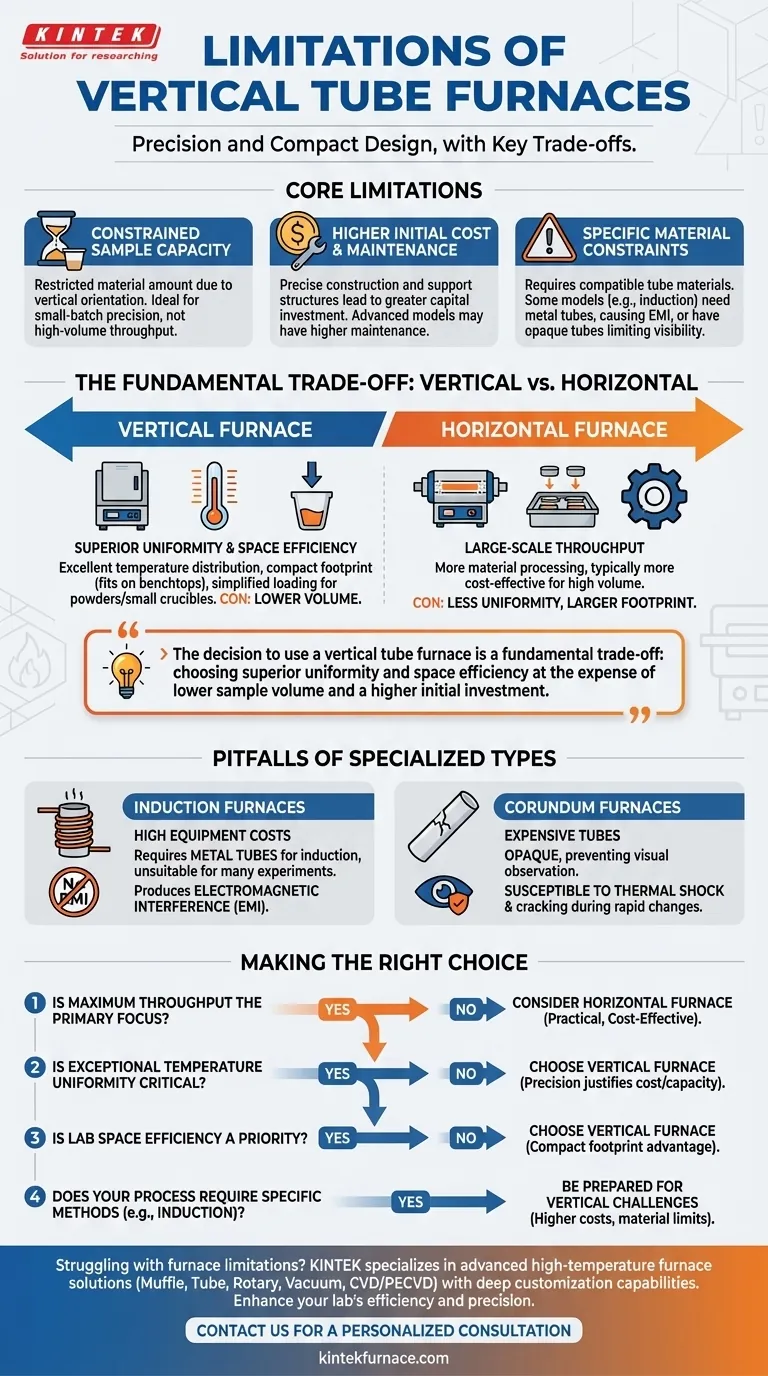

Obwohl sie für ihre Präzision und kompakte Bauweise geschätzt werden, liegen die Haupteinschränkungen vertikaler Rohröfen in ihrer geringeren Verarbeitungskapazität, den höheren Anfangskosten und spezifischen Materialbeschränkungen. Im Vergleich zu ihren horizontalen Pendants opfern vertikale Öfen den Durchsatz großer Mengen zugunsten einer überlegenen Temperaturuniformität und eines geringeren Platzbedarfs.

Die Entscheidung für einen vertikalen Rohrofen ist ein grundlegender Kompromiss. Sie entscheiden sich für überlegene Temperaturuniformität und Platzeffizienz auf Kosten eines geringeren Probenvolumens, einer höheren Anfangsinvestition und potenziell komplexerer Betriebsanforderungen.

Die Kernbeschränkungen entschlüsseln

Das Verständnis der spezifischen Nachteile ist der erste Schritt, um festzustellen, ob ein vertikaler Rohrofen zu Ihren Betriebs- und Budgetanforderungen passt. Diese Einschränkungen sind keine inhärenten Mängel, sondern Designkonsequenzen ihrer vertikalen Ausrichtung.

Begrenzte Probenkapazität

Die bedeutendste Einschränkung ist eine geringere Arbeitskapazität. Die vertikale Ausrichtung begrenzt die Materialmenge, die gleichzeitig verarbeitet werden kann, im Vergleich zu längeren, horizontalen Modellen.

Dies macht vertikale Öfen ideal für hochpräzise Kleinserienprozesse oder Laborforschung, aber weniger geeignet für Anwendungen, die einen hohen Durchsatz erfordern.

Höhere Anschaffungskosten und Wartung

Vertikale Rohröfen stellen oft eine höhere Kapitalinvestition dar. Dies liegt an ihrer präzisen Konstruktion, die für die Gewährleistung thermischer Gleichmäßigkeit erforderlich ist, und an der Komplexität ihrer Stützstrukturen.

Darüber hinaus weisen bestimmte fortschrittliche Modelle höhere Wartungsanforderungen auf, was zu höheren Gesamtbetriebskosten über die Lebensdauer des Ofens beiträgt.

Die Kompromisse verstehen: Vertikal vs. Horizontal

Die Einschränkungen eines vertikalen Ofens lassen sich am besten verstehen, wenn sie direkt mit der Alternative verglichen werden. Die Wahl zwischen einem vertikalen und einem horizontalen Modell wird durch Ihr Hauptziel bestimmt.

Der Vorteil der Uniformität

Vertikale Öfen bieten eine ausgezeichnete Temperaturuniformität entlang der gesamten Probenlänge. Die natürlichen Konvektionsströmungen im vertikalen Rohr tragen zu einer gleichmäßigeren Erwärmung bei, was für empfindliche Materialien und Prozesse, die konsistente Ergebnisse erfordern, von entscheidender Bedeutung ist.

Der Faktor Platzbedarf

Ein wichtiger Vorteil, der ihre Einführung fördert, ist ihr kompakter Platzbedarf. Vertikale Öfen eignen sich perfekt für überfüllte Labore oder Einrichtungen, in denen die Bodenfläche knapp ist, da sie leicht auf Arbeitsplatten platziert oder in bestehende Anlagen integriert werden können.

Der Lade- und Entladevorgang

Die vertikale Ausrichtung vereinfacht das Laden und Entladen bestimmter Probenarten, wie Pulver oder kleiner Tiegel, die einfach in die Kammer abgesenkt werden können. Dies macht die Chargenverarbeitung sehr bequem und reproduzierbar.

Fallstricke spezialisierter Ofentypen

Über die allgemeinen Einschränkungen hinaus führen spezifische Arten von vertikalen Rohröfen zu ihren eigenen einzigartigen Herausforderungen. Es ist entscheidend, die Ofentechnologie an Ihre spezifische Anwendung anzupassen, um kostspielige Inkompatibilitäten zu vermeiden.

Induktionsofen: Leistung vs. Komplexität

Induktionsheizmodelle sind leistungsstark, bringen aber erhebliche Nachteile mit sich. Aufgrund ihrer komplexen Technologie sind die Gerätepreise sehr hoch.

Entscheidend ist, dass sie metallische Ofenrohre benötigen, um durch elektromagnetische Induktion Wärme zu erzeugen, was sie für jedes Experiment ungeeignet macht, das mit Metall nicht kompatibel ist. Sie erzeugen auch elektromagnetische Störungen (EMI), die nahegelegene elektronische Geräte stören können.

Korundöfen: Reinheit vs. Praktikabilität

Korundrohre werden für Anwendungen mit hoher Reinheit verwendet, sind aber teuer. Ihre Haupteinschränkung besteht darin, dass sie opak sind, was eine direkte visuelle Beobachtung der Probe während der Verarbeitung verhindert.

Darüber hinaus sind sie aufgrund ihres großen Wärmeausdehnungskoeffizienten anfällig für Spannungen und mögliche Risse bei schnellen Temperaturänderungen, was eine sorgfältige Prozesskontrolle erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert ein klares Verständnis der nicht verhandelbaren Anforderungen Ihres Projekts. Nutzen Sie Ihr primäres Ziel als entscheidenden Faktor.

- Wenn Ihr Hauptaugenmerk auf maximalem Probendurchsatz liegt: Ein horizontaler Rohrofen ist wahrscheinlich die praktischere und kostengünstigere Lösung.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Temperaturuniformität für empfindliche Materialien liegt: Die Präzision eines vertikalen Rohrofens rechtfertigt seine geringere Kapazität und höhere Kosten.

- Wenn Ihr Hauptaugenmerk auf Laboreffizienz liegt: Ein vertikaler Rohrofen bietet aufgrund seines kompakten, vertikalen Platzbedarfs einen erheblichen Vorteil.

- Wenn Ihr Prozess spezielle Heizmethoden (wie Induktion) erfordert: Seien Sie auf höhere Gerätekosten, mögliche EMI und strenge Einschränkungen bei kompatiblen Rohrmaterialien vorbereitet.

Das Verständnis dieser Einschränkungen ist der Schlüssel zur Auswahl eines Ofens, der als wertvolle Ressource und nicht als frustrierende Einschränkung dient.

Zusammenfassungstabelle:

| Einschränkung | Beschreibung |

|---|---|

| Geringere Verarbeitungskapazität | Die vertikale Ausrichtung begrenzt das Probenvolumen, ideal für Kleinserienpräzision, aber nicht für Hochdurchsatzanwendungen. |

| Höhere Anschaffungskosten | Erfordert eine präzise Konstruktion und Unterstützung, was zu größeren Kapitalinvestitionen und Wartungskosten führt. |

| Material- und Betriebsbeschränkungen | Spezifische Modelle (z. B. Induktion) benötigen Metallrohre, verursachen EMI oder haben opake Rohre, die die Sicht einschränken und eine sorgfältige Handhabung erfordern. |

Haben Sie Probleme mit den Einschränkungen von Öfen in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Durch herausragende F&E und eigene Fertigung bieten wir Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, mit starken tiefgreifenden Anpassungsmöglichkeiten, um Kapazitäts-, Kosten- und Materialherausforderungen zu überwinden. Steigern Sie die Effizienz und Präzision Ihres Labors – kontaktieren Sie uns noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung