Ein Laborrohr-Ofen erreicht gesteuertes Atmosphärensintern, indem das Katalysatormaterial in einem hermetisch versiegelten Quarz- oder Keramikrohr isoliert und spezifische Prozessgase eingeleitet werden, um die chemische Umgebung zu bestimmen. Diese Anordnung verhindert, dass Umgebungs-Sauerstoff mit der Probe interferiert, während ein integriertes PID-System das thermische Profil mit hoher Präzision steuert.

Durch die Kombination einer versiegelten Isolationskammer mit präziser Gasregelung schafft der Rohrofen eine spezifische inerte oder reduzierende Umgebung. Dies ermöglicht die exakte Manipulation von Kristallstrukturen und oberflächlichen aktiven Zentren, um sicherzustellen, dass das endgültige Katalysatormaterial ohne Oxidationsfehler wie vorgesehen funktioniert.

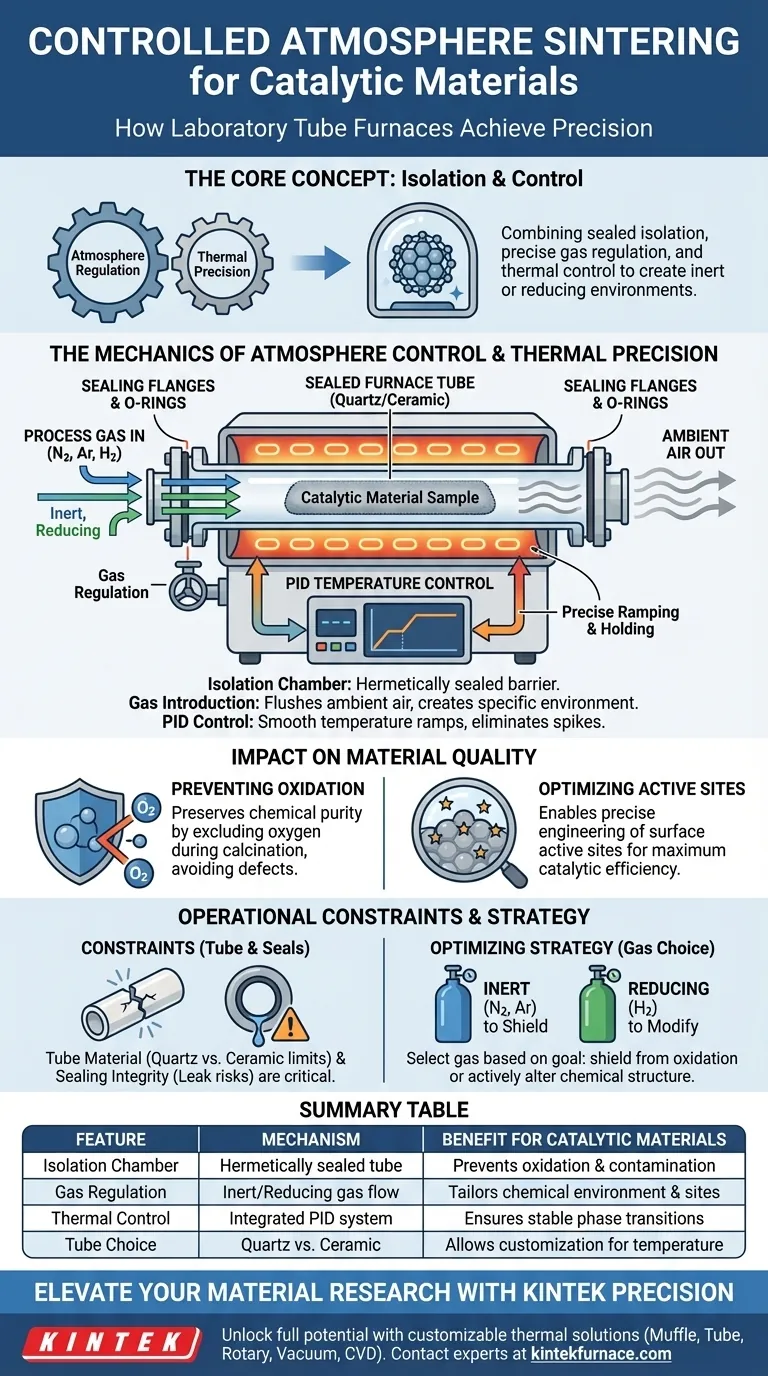

Die Mechanik der Atmosphärenkontrolle

Um zu verstehen, wie diese Öfen eine qualitativ hochwertige Sinterung ermöglichen, müssen wir uns ansehen, wie sie die physikalische Umgebung um die Probe herum steuern.

Die Isolationskammer

Das Herzstück des Systems ist das versiegelte Ofenrohr, das typischerweise aus Quarz oder Keramik besteht.

Dieses Rohr fungiert als primäre Barriere. Es isoliert das Katalysatormaterial vollständig von der Umgebungsluft im Labor.

Gaseinleitung und -regelung

Sobald versiegelt, leitet das System spezifische Prozessgase wie Stickstoff, Argon oder Wasserstoff ein.

Diese Gase spülen die restliche Luft aus. Dies ersetzt die Standardatmosphäre durch eine streng kontrollierte inerte oder reduzierende Umgebung.

Die Rolle der thermischen Präzision

Die Atmosphäre allein reicht nicht aus; das Verhältnis zwischen Temperatur und Gasfluss ist entscheidend für die Katalysatorvorbereitung.

PID-Temperaturregelung

Der Ofen verwendet ein integriertes PID-Regelsystem (Proportional-Integral-Derivative).

Dies stellt sicher, dass die Temperatur mit extremer Genauigkeit ansteigt und gehalten wird. Es eliminiert Temperaturspitzen, die empfindliche Materialstrukturen beschädigen könnten.

Steuerung von Phasenübergängen

Katalysatormaterialien durchlaufen bei hohen Temperaturen oft komplexe Phasenübergänge.

Das PID-System stellt sicher, dass diese Übergänge reibungslos erfolgen. Es stabilisiert die thermische Umgebung, damit sich das Material im gewünschten kristallinen Zustand stabilisiert.

Auswirkungen auf die Materialqualität

Das Endziel dieser Ausrüstung ist die Definition der chemischen und physikalischen Eigenschaften des Katalysators.

Verhinderung von Oxidation

Während Prozessen wie der Kalzinierung sind viele Materialien anfällig für unerwünschte Oxidation.

Der kontrollierte Gasfluss verhindert, dass Sauerstoff mit der Probe reagiert. Dies bewahrt die chemische Reinheit, die für die Funktion des Katalysators erforderlich ist.

Optimierung aktiver Zentren

Die katalytische Leistung hängt von der Verfügbarkeit oberflächlicher aktiver Zentren ab.

Durch die Steuerung von Atmosphäre und Wärme ermöglicht der Ofen die präzise Gestaltung dieser Zentren. Dies korreliert direkt mit der Effizienz des endgültigen Katalysatorprodukts.

Verständnis der betrieblichen Einschränkungen

Obwohl Rohrofen leistungsstarke Werkzeuge sind, gibt es Design-bedingte Kompromisse, die den Betrieb beeinflussen.

Grenzen des Rohrmaterials

Die Wahl zwischen Quarz- und Keramikrohren bestimmt Ihre maximale Betriebstemperatur.

Quarz bietet Sichtbarkeit, hat aber eine niedrigere Temperaturgrenze. Keramik kann höheren Temperaturen standhalten, ist aber undurchsichtig und anfälliger für thermische Schocks, wenn sie zu schnell abgekühlt wird.

Risiken der Dichtungsintegrität

Die Wirksamkeit des Prozesses hängt vollständig von der Qualität der Dichtungen ab.

Selbst ein mikroskopisch kleiner Leck kann genügend Sauerstoff einführen, um die inerte Umgebung zu beeinträchtigen. Regelmäßige Inspektion von O-Ringen und Flanschen ist eine nicht verhandelbare Wartungsanforderung.

Optimierung Ihrer Sinterstrategie

Um das Beste aus Ihrem Laborrohr-Ofen herauszuholen, stimmen Sie Ihre Gaswahl auf Ihre spezifischen Materialziele ab.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Priorisieren Sie inerte Gase wie Stickstoff oder Argon, um das Material während der Hochtemperaturbelastung einfach zu schützen.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung der chemischen Struktur liegt: Verwenden Sie reduzierende Gase wie Wasserstoff, um aktiv Sauerstoffatome zu entfernen und die Stöchiometrie des Materials zu verändern.

Erfolg bei der Katalysatorvorbereitung beruht auf der präzisen Synchronisation einer versiegelten Umgebung, der Gaschemie und der thermischen Regelung.

Zusammenfassungstabelle:

| Merkmal | Mechanismus | Nutzen für Katalysatormaterialien |

|---|---|---|

| Isolationskammer | Hermetisch versiegeltes Quarz- oder Keramikrohr | Verhindert Oxidation und Kontamination durch die Atmosphäre |

| Gasregelung | Einleitung von inerten (N2/Ar) oder reduzierenden (H2) Gasen | Maßgeschneiderte chemische Umgebung und aktive Zentren |

| Thermische Regelung | Integriertes PID-System mit präziser Rampenfunktion | Gewährleistet stabile Phasenübergänge und Kristallstruktur |

| Rohrauswahl | Quarz (sichtbar/niedrige Temp.) vs. Keramik (hohe Temp.) | Ermöglicht Anpassung basierend auf thermischen Anforderungen |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Katalysatorvorbereitung mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um Ihre spezifischen Laboranforderungen zu erfüllen. Ob Sie oberflächliche aktive Zentren optimieren oder strenge inerte Umgebungen aufrechterhalten müssen, unsere Labor-Hochtemperaturöfen bieten die Zuverlässigkeit, die Sie benötigen.

Bereit, überlegene Materialien zu entwickeln? Kontaktieren Sie noch heute unsere technischen Experten, um den perfekten Ofen für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Jianjun Ma, Qiuhong Zhou. Galvanic Displacement Engineered Pt/Co₃O₄‐CeO₂ for High‐Efficiency Toluene Elimination at Low Temperature. DOI: 10.1002/slct.202405496

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird für einen Rohröfen typischerweise eine Heizrate von 3 °C/min eingestellt? Optimierung der Synthese von Eisen-Titanat-Katalysatoren

- Warum sind hochpräzise industrielle Quarzrohrreaktoren für kinetische Studien zur Butandampfspaltung notwendig? Genauigkeit gewährleisten

- Warum muss ein Rohröfen mit einem Stickstoffflussregelsystem ausgestattet sein? Sichere Aktivierung von Kohlenstoff von hoher Qualität

- Was ist die Bedeutung der 700°C Röhrenofenbehandlung für T-Nb2O5/RMF? Entsperren Sie Spitzenleistungen bei der Pseudokapazität

- Warum gelten Rohröfen als breit anwendbar? Erschließen Sie präzise Erhitzung für fortschrittliche Materialien

- Welche spezifische Rolle spielt eine Röhrenrohrofen bei der Synthese von Natriumcobaltborat (NCBO)? Reine Kristalle erzielen

- Was ist die Hauptfunktion eines Quarzrohr-Diffusionsschmelzofens? Optimierung der PERT-Solarzellen-Dotierungsleistung

- Welche Rolle spielt ein Zyklonabscheider bei der Probenrückgewinnung in einem DTF? Verbesserung der Genauigkeit der Feststoffrückstandsanalysen