Ein Stickstoffflussregelsystem ist unerlässlich für die Aufrechterhaltung der strukturellen Integrität von Kohlenstoffmaterialien und den Schutz der Ofenhardware. Bei der chemischen Aktivierung mit Mitteln wie Kaliumhydroxid (KOH) oder Zinkchlorid (ZnCl2) sorgt dieses System für eine streng inerte Atmosphäre. Dies verhindert, dass der Kohlenstoff durch Oxidation zu Asche verbrennt, und entfernt aktiv gefährliche Nebenprodukte, die die Ausrüstung beschädigen oder die Porosität der Probe ruinieren könnten.

Kernbotschaft Der Stickstofffluss wirkt während der Hochtemperaturaktivierung sowohl als Schutzschild als auch als Reinigungsmechanismus. Er verdrängt Sauerstoff, um zu verhindern, dass das Material oxidativ verbrennt, und wirkt gleichzeitig als Trägergas, um korrosive flüchtige Stoffe und Teere wegzuspülen, was die Entwicklung von hochwertigen Mikroporen sicherstellt.

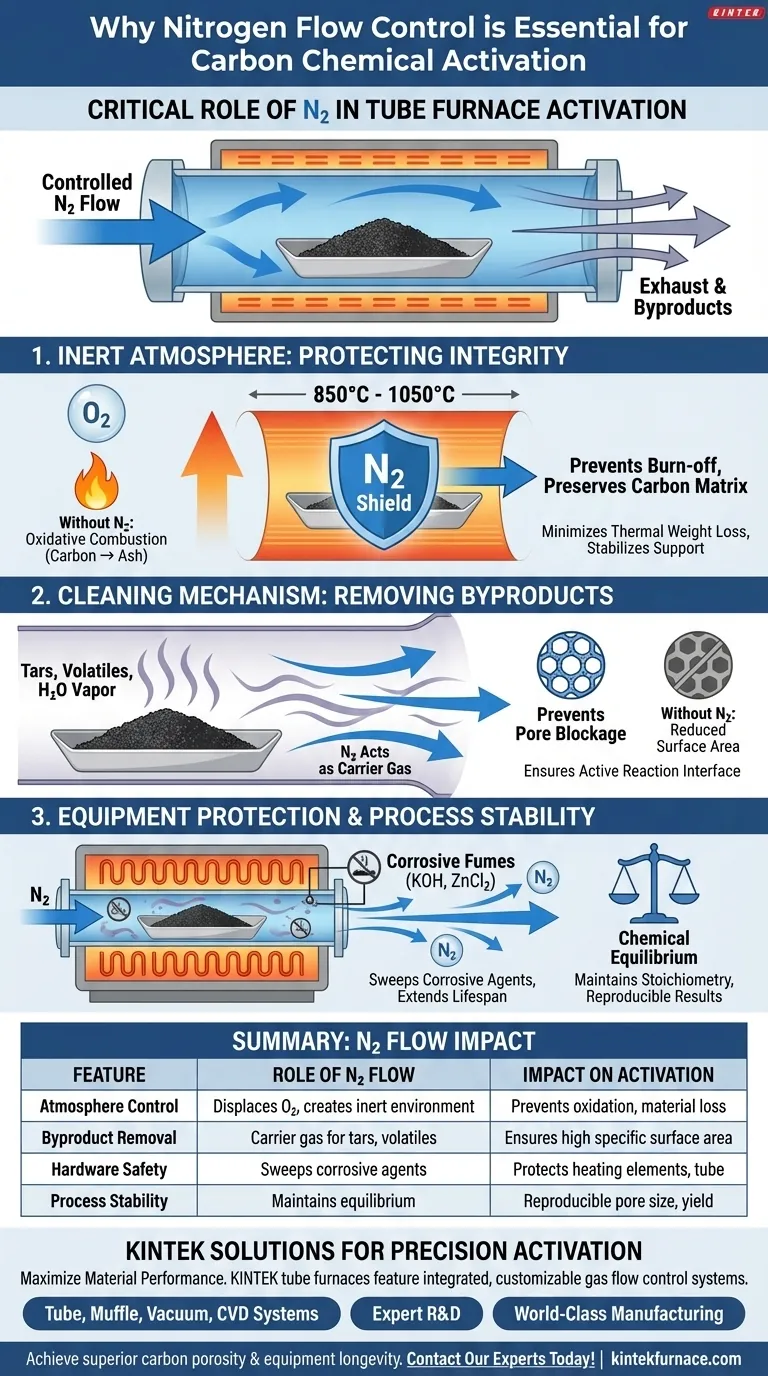

Die entscheidende Rolle der inerten Atmosphäre

Verhinderung von oxidativer Verbrennung

Die chemische Aktivierung findet typischerweise bei hohen Temperaturen statt, oft im Bereich von 850 °C bis 1050 °C. Bei diesen Temperaturen ist Kohlenstoff sehr reaktiv mit Sauerstoff.

Ohne einen kontinuierlichen Fluss von hochreinem Stickstoff, um die Luft im Rohr zu verdrängen, würde das Kohlenstoffmaterial mit dem Rest-Sauerstoff reagieren. Dies führt zu unbeabsichtigter Verbrennung, wodurch Ihr wertvolles Vorläufermaterial zu Asche anstatt zu aktiviertem Kohlenstoff wird.

Minimierung des thermischen Gewichtsverlusts

Eine kontrollierte Stickstoffumgebung ist notwendig, um den Kohlenstoffträger während der Pyrolyse zu stabilisieren. Durch die Eliminierung von Sauerstoff und Feuchtigkeit minimiert das System unnötige thermische Gewichtsverluste.

Dies stellt sicher, dass der Masseverlust ausschließlich auf die Entfernung von Nicht-Kohlenstoff-Elementen und die Erzeugung von Poren zurückzuführen ist und nicht auf die Zerstörung der Kohlenstoffmatrix selbst.

Management von flüchtigen Stoffen und Reaktionsnebenprodukten

Als Trägergas fungieren

Der Aktivierungsprozess erzeugt erhebliche Nebenprodukte, darunter Wasserdampf, Teere und flüchtige Zersetzungsprodukte. Der Stickstofffluss dient als Trägergas, um diese Substanzen physisch aus der Reaktionszone zu transportieren.

Verhinderung von Porenverstopfung

Wenn diese flüchtigen Stoffe nicht effizient entfernt werden, können sie sich wieder auf der Kohlenstoffoberfläche ablagern. Dies führt zur Verstopfung neu gebildeter Poren und reduziert die spezifische Oberfläche des Endprodukts erheblich.

Durch die Aufrechterhaltung einer bestimmten Flussrate (z. B. 150 cm³/min) stellt Stickstoff sicher, dass die Reaktionsschnittstelle aktiv und offen für die Funktion der chemischen Mittel bleibt.

Betriebsrisiken und Schutz der Ausrüstung

Schutz interner Komponenten

Aktivierungsmittel wie KOH und ZnCl2 erzeugen bei Erwärmung korrosive flüchtige Stoffe. Wenn diese Dämpfe im Ofen verbleiben, können sie die Heizelemente, das Prozessrohr und andere interne Komponenten angreifen.

Ein präzises Flussregelsystem sorgt dafür, dass diese korrosiven Gase verdünnt und aus der heißen Zone gespült werden, was die Lebensdauer des Rohrofens erheblich verlängert.

Aufrechterhaltung des chemischen Gleichgewichts

Die primäre Referenz hebt hervor, dass der Stickstofffluss entscheidend für die Aufrechterhaltung des chemischen Gleichgewichts in der Reaktion ist.

Eine präzise Steuerung der Flussrate verhindert Schwankungen in der Atmosphäre, die die Aktivierungsstöchiometrie stören könnten. Diese Stabilität ist entscheidend für die Reproduzierbarkeit der Ergebnisse und die Gewährleistung einer gleichmäßigen Porengrößenverteilung über verschiedene Chargen hinweg.

Optimierung Ihrer Aktivierungsstrategie

Wenn Ihr Hauptaugenmerk auf der Maximierung des Ertrags liegt: Stellen Sie sicher, dass der Stickstofffluss lange vor Beginn der Erwärmung eingerichtet wird, um den Sauerstoff vollständig zu verdrängen und ein Ausbrennen des Materials zu verhindern.

Wenn Ihr Hauptaugenmerk auf der Oberfläche und der Porenqualität liegt: Kalibrieren Sie die Flussrate so, dass Teere und flüchtige Stoffe effektiv entfernt werden, ohne die thermische Stabilität des Aktivierungsmittels zu stören.

Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Halten Sie einen kontinuierlichen Fluss während der Kühlphase aufrecht, um zu verhindern, dass korrosive Kondensate auf den internen Ofenkomponenten ablagern.

Präzision bei der Gasflussregelung ist der Unterschied zwischen der Herstellung von Hochleistungs-Aktivkohle und der Produktion von nutzloser Asche.

Zusammenfassungstabelle:

| Merkmal | Rolle der Stickstoffflussregelung | Auswirkungen auf die Kohlenstoffaktivierung |

|---|---|---|

| Atmosphärenkontrolle | Verdrängt Sauerstoff, um eine streng inerte Umgebung zu schaffen | Verhindert oxidative Verbrennung und Materialverlust zu Asche |

| Entfernung von Nebenprodukten | Wirkt als Trägergas für Teere, Wasserdampf und flüchtige Stoffe | Verhindert Porenverstopfung und gewährleistet hohe spezifische Oberfläche |

| Schutz der Hardware | Spült korrosive chemische Mittel (KOH, ZnCl2) aus der Zone | Schützt Heizelemente und Prozessrohre vor Zersetzung |

| Prozessstabilität | Aufrechterhaltung des chemischen Gleichgewichts und der thermischen Konsistenz | Gewährleistet reproduzierbare Porengrößenverteilung und Materialausbeute |

Maximieren Sie die Leistung Ihres Materials mit KINTEK

Lassen Sie nicht zu, dass Oxidation oder korrosive Nebenprodukte Ihre Forschung beeinträchtigen. KINTEK bietet hochmoderne Rohr-, Muffel-, Vakuum- und CVD-Systeme, die speziell für die präzise chemische Aktivierung entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung, verfügen unsere Hochtemperaturöfen über integrierte, anpassbare Gasflussregelsysteme, die auf Ihre spezifischen Laboranforderungen zugeschnitten sind.

Bereit, überlegene Kohlenstoffporosität und Langlebigkeit der Ausrüstung zu erzielen? Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Chaiyan Chaiya, Piyaporn Kampeerapappun. Enhancing the Sustainability of Cotton Spinning Mill Waste Through Thermochemical Processes: Converting Waste into Carbon Materials. DOI: 10.1021/acsomega.5c05007

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine horizontale Rohröfen bei der Karbonisierung von SiC-C-Vorformen? Optimierung der Materialstrukturausbeute

- Was ist die Funktion eines Hochtemperatur-Rohrofens bei der ZIF-8-Carbonisierung? Hochleistungsfähige NC-Träger erzielen

- Wie beeinflusst die Wärmebehandlungstemperatur in einem Rohröfen die RPW-Elektroden? Optimierung der Karbonisierungsleistung

- Wie wirkt sich die Vakuumumgebung in einem Rohrofen auf die Materialbearbeitung aus? Erreichen von Reinheit und Leistung

- Was ist ein Rohrofen und wie ist er aufgebaut? Erreichen Sie präzise, gleichmäßige Erwärmung für Ihr Labor

- Welche Branchen nutzen üblicherweise Horizontalsinteröfen? Erschließen Sie Hochtemperaturprozesse für Ihren Sektor

- Welche Rolle spielen Mehrzonen-Röhrenöfen in der Forschung für neue Energien? Entsperren Sie präzise thermische Kontrolle für Innovationen

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung