Bei der Materialbearbeitung dient eine Vakuumumgebung in einem Rohrofen einem kritischen Zweck: die Schaffung einer ultrareinen, kontrollierten Atmosphäre durch Entfernung reaktiver Gase. Bei den hohen Temperaturen, die für Prozesse wie Tempern und Sintern erforderlich sind, verhindert dies unerwünschte chemische Reaktionen wie Oxidation und Kontamination und sichert so die Reinheit, Qualität und strukturelle Integrität des Endmaterials.

Der wahre Wert eines Vakuums liegt nicht nur darin, das Sichtbare, wie Korrosion, zu verhindern, sondern auch das Unsichtbare zu kontrollieren – die innere Struktur und chemische Reinheit des Materials. Durch die Eliminierung atmosphärischer Einflüsse erhalten Sie präzise Kontrolle über die endgültigen Eigenschaften des Materials, von seiner Härte bis zu seinem Kristallgitter.

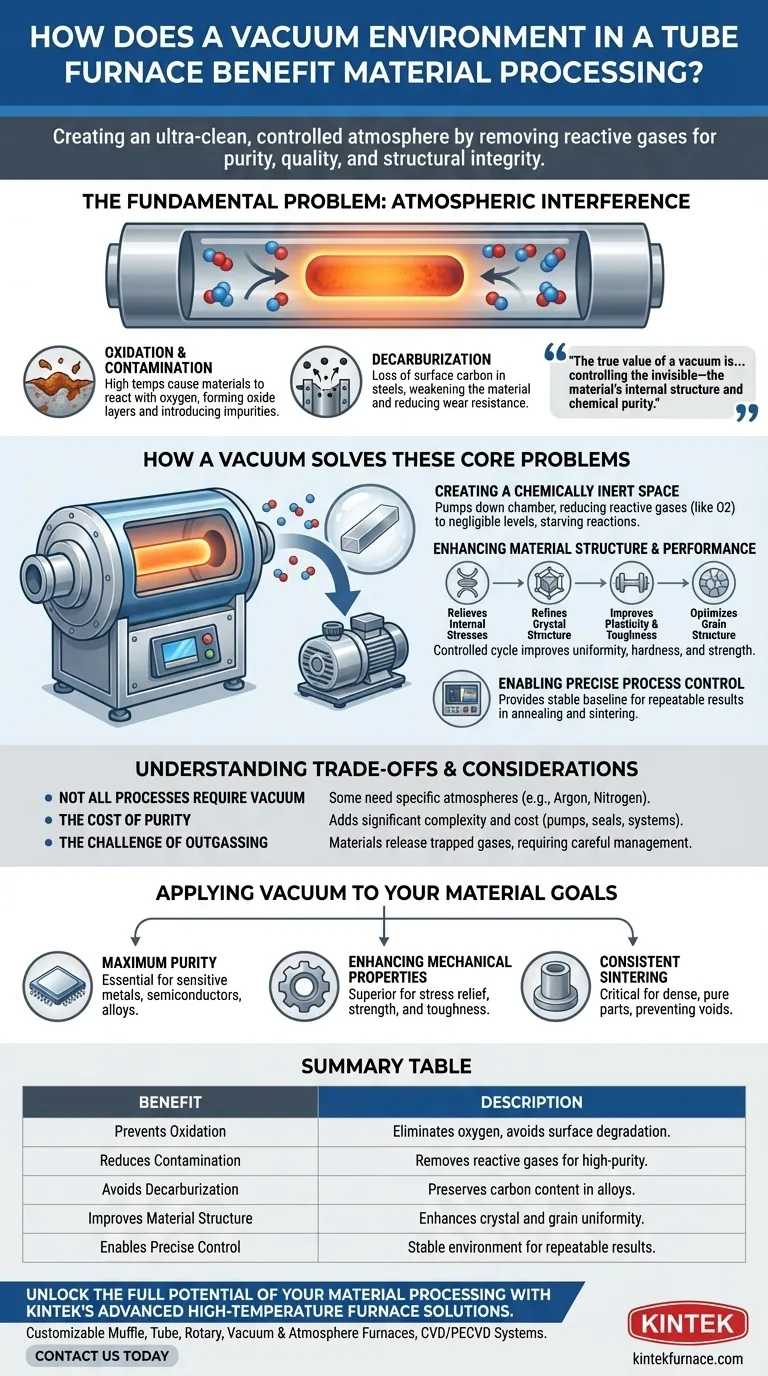

Das grundlegende Problem: Atmosphärische Einflüsse

Bei Raumtemperatur erscheint die Luft um uns herum relativ harmlos. Wenn sie jedoch im Inneren eines Ofens auf Hunderte oder Tausende von Grad erhitzt wird, werden gewöhnliche Gase wie Sauerstoff, Wasserdampf und Stickstoff zu hochreaktiven Substanzen, die ein Material irreversibel schädigen können.

Die Gefahr von Oxidation und Kontamination

Oxidation ist die häufigste Schadensform. Bei hohen Temperaturen reagieren die meisten Materialien bereitwillig mit Sauerstoff und bilden eine Oxidschicht auf ihrer Oberfläche. Dies ist nicht nur kosmetisch; es verändert die Grundeigenschaften des Materials und führt Verunreinigungen ein.

Dieser Prozess ist eine Form der Kontamination, bei der Elemente aus der Atmosphäre an der Probe binden und diese beeinträchtigen. Dies beeinträchtigt die Reinheit des Materials, was für Hochleistungsanwendungen in der Elektronik, Luft- und Raumfahrt sowie im medizinischen Bereich von entscheidender Bedeutung ist.

Die Herausforderung der Entkohlung

Bei Stählen und anderen kohlenstoffbasierten Legierungen besteht ein weiteres erhebliches Risiko in der Entkohlung. Dabei geht Kohlenstoff von der Oberfläche des Metalls verloren, wenn es in Gegenwart von Sauerstoff erhitzt wird.

Da Kohlenstoff ein wichtiges Legierungselement ist, das Härte und Festigkeit bestimmt, schwächt sein Verlust die Oberfläche des Materials und verringert die Verschleißfestigkeit und Lebensdauer bei Ermüdung.

Wie ein Vakuum diese Kernprobleme löst

Ein Vakuumofen wirkt atmosphärischen Einflüssen direkt entgegen, indem er die Luft und andere Gase physisch aus der Verarbeitungskammer entfernt. Dadurch entsteht ein chemisch inerter Raum, in dem das Material ohne Angst vor unerwünschten Reaktionen behandelt werden kann.

Schaffung eines chemisch inerten Raumes

Durch das Evakuieren der Kammer auf einen niedrigen Druck wird die Konzentration reaktiver Gase wie Sauerstoff auf vernachlässigbare Werte reduziert. Dies entzieht potenziellen chemischen Reaktionen effektiv den „Treibstoff“, den sie zum Auftreten benötigen.

Das Ergebnis ist eine makellose Verarbeitungsumgebung, die die chemische Zusammensetzung und Reinheit des Materials während des gesamten Erhitzungs- und Abkühlzyklus bewahrt.

Verbesserung der Materialstruktur und -leistung

Über die reine Schadensverhütung hinaus ist eine Vakuumumgebung entscheidend für die aktive Verbesserung der Materialeigenschaften. Während beispielsweise des Vakuumglühens bewirkt der kontrollierte Erhitzungs- und Abkühlzyklus in einer sauberen Umgebung mehrere Dinge:

- Baut innere Spannungen ab, die während der Herstellung entstanden sind.

- Verfeinert die Kristallstruktur für bessere Gleichmäßigkeit.

- Verbessert die Plastizität und Zähigkeit, wodurch das Material weniger spröde wird.

- Optimiert die Kornstruktur, was Härte und Festigkeit erhöhen kann.

Ermöglichung einer präzisen Prozesskontrolle

Ein Vakuum bietet eine perfekt stabile und vorhersehbare Basislinie. Ohne die Variable atmosphärischer Gase erhalten Ingenieure eine präzise Kontrolle über den gesamten Wärmebehandlungsprozess.

Diese Konsistenz ist unerlässlich für reproduzierbare Ergebnisse bei empfindlichen Prozessen wie dem Sintern, bei dem pulverförmige Materialien erhitzt werden, um zu einem festen, dichten Objekt zu verschmelzen. Ein Vakuum stellt sicher, dass das Endprodukt frei von inneren Hohlräumen oder Verunreinigungen ist, die durch eingeschlossene Gase entstehen.

Verständnis der Kompromisse und Überlegungen

Obwohl eine Vakuumumgebung leistungsstark ist, ist sie keine universelle Lösung. Ihre Anwendung hängt vom spezifischen Material und dem gewünschten Ergebnis ab.

Nicht alle Prozesse erfordern ein Vakuum

Einige Wärmebehandlungen verwenden absichtlich eine bestimmte Atmosphäre. Beispielsweise könnte ein Prozess eine reine Argonatmosphäre erfordern, um Reaktionen zu verhindern, oder eine stickstoffreiche Atmosphäre zur Nitridierung von Stahl. Ein Vakuum ist lediglich ein Werkzeug zur atmosphärischen Kontrolle.

Die Kosten der Reinheit

Die Integration von Vakuumpumpen, Dichtungen und Steuerungssystemen erhöht die Komplexität und die Kosten einer Ofenanlage erheblich. Auch das erforderliche Vakuumniveau beeinflusst die Kosten – das Erreichen eines „Hochvakuums“ ist anspruchsvoller als ein „Grobsvakuum“.

Die Herausforderung des Ausgasens

Materialien selbst können eine Quelle der Kontamination sein. Wenn sie im Vakuum erhitzt werden, können eingeschlossene Gase aus der Probe in einem Prozess namens Ausgasen freigesetzt werden. Dies kann das Vakuumniveau beeinträchtigen und erfordert eine sorgfältige Steuerung durch geeignete Pumpverfahren und Ofendesign.

Anwendung des Vakuums auf Ihre Materialziele

Die Entscheidung für die Verwendung eines Vakuumofens sollte von den spezifischen Eigenschaften bestimmt werden, die Sie in Ihrem Endprodukt erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit liegt: Ein Vakuum ist unerlässlich für die Verarbeitung empfindlicher Metalle, Halbleiter oder Legierungen, bei denen selbst Spuren von Oxidation zum Versagen führen würden.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung mechanischer Eigenschaften liegt: Die Vakuumglühung ist die überlegene Methode zur Spannungsentlastung und zur Verbesserung der Festigkeit und Zähigkeit von Metallen und Legierungen ohne Oberflächenzerstörung.

- Wenn Ihr Hauptaugenmerk auf konsistentem Sintern liegt: Eine Vakuumumgebung ist entscheidend für die Herstellung dichter, reiner Keramik- oder Metallteile, da sie verhindert, dass eingeschlossene Gase Porosität und Defekte verursachen.

Letztendlich verschafft Ihnen die Verwendung eines Vakuums eine definitive Kontrolle über den Verarbeitungsprozess, sodass Sie Materialien auf ihr höchstes Potenzial hin konstruieren können.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Verhindert Oxidation | Eliminiert Sauerstoff, um Oberflächenschäden und Verunreinigungen zu vermeiden. |

| Reduziert Kontamination | Entfernt reaktive Gase für die Verarbeitung hochreiner Materialien. |

| Vermeidet Entkohlung | Erhält den Kohlenstoffgehalt in Legierungen, um Härte und Festigkeit zu bewahren. |

| Verbessert die Materialstruktur | Verbessert die Kristall- und Kornstruktur für bessere Gleichmäßigkeit und Zähigkeit. |

| Ermöglicht präzise Kontrolle | Bietet eine stabile Umgebung für reproduzierbare Ergebnisse bei Glühung und Sintern. |

Entfesseln Sie das volle Potenzial Ihrer Materialbearbeitung mit den fortschrittliche Hochtemperatur-Ofenlösungen von KINTEK. Durch die Nutzung hervorragender F&E-Fähigkeiten und der hausinternen Fertigung bieten wir Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an, alle mit tiefgreifender Anpassung, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Ganz gleich, ob Sie maximale Reinheit, verbesserte mechanische Eigenschaften oder konsistentes Sintern anstreben, unsere Expertise gewährleistet präzise Kontrolle und überlegene Ergebnisse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihr Labor maßschneidern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Bedeutung haben Porzellanöfen in der akademischen und wissenschaftlichen Forschung? Entfesseln Sie Innovationen mit präziser Hochtemperaturkontrolle

- Was ist das Funktionsprinzip eines Vakuumröhrenofens? Beherrschen Sie die präzise Hochtemperaturverarbeitung

- Warum ist eine Hochvakuumrohr-Ofen für die CVD-Graphenherstellung unerlässlich? Beherrschen Sie Wachstumssteuerung & Reinheit

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Wartung