In der akademischen und wissenschaftlichen Forschung sind Porzellanöfen und ihre modernen Entsprechungen von großer Bedeutung, da sie die präzise kontrollierten Hochtemperaturbedingungen bereitstellen, die für die Herstellung und Prüfung neuer Materialien erforderlich sind. Sie sind die Instrumente, die es Forschern ermöglichen, Materie auf fundamentaler Ebene zu manipulieren und theoretische Konzepte in greifbare Substanzen mit neuartigen Eigenschaften umzuwandeln. Diese Fähigkeit ist das Fundament der modernen Materialwissenschaft.

Die wahre Bedeutung dieser Öfen liegt nicht in der Ausrüstung selbst, sondern in ihrer Funktion als Tiegel für Innovation. Sie ermöglichen die präzise thermische Behandlung, die für die Synthese neuer Materialien, das Verständnis ihres fundamentalen Verhaltens und letztendlich für den Fortschritt in nahezu jedem Technologiebereich erforderlich ist.

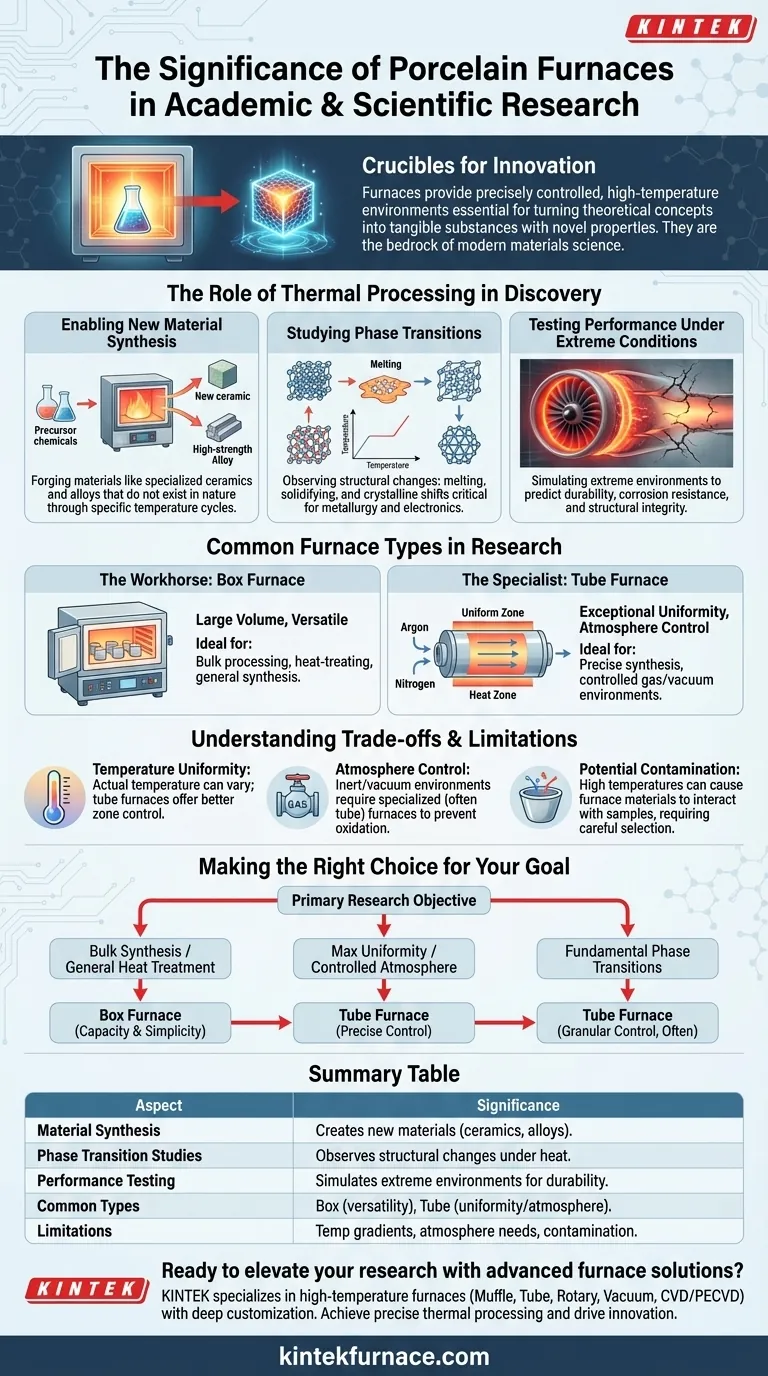

Die Rolle der thermischen Behandlung bei der Entdeckung

Die Fähigkeit, Wärme präzise zuzuführen und zu kontrollieren, ist für die Materialwissenschaft von grundlegender Bedeutung. Ein Ofen ist nicht nur ein Ofen; er ist ein sorgfältig kalibriertes Instrument zur Steuerung der Bildung und Umwandlung von Materie.

Ermöglichung der Synthese neuer Materialien

Viele fortschrittliche Materialien, von speziellen Keramiken bis hin zu hochfesten Legierungen, existieren nicht in der Natur. Sie müssen synthetisiert werden, indem chemische Vorläufer bestimmten Temperaturzyklen ausgesetzt werden. Öfen bieten die reproduzierbaren Hochtemperaturbedingungen, die für die Herstellung dieser neuen Materialien erforderlich sind.

Untersuchung von Phasenumwandlungen

Erhitzen und Abkühlen führen dazu, dass Materialien ihre innere Struktur ändern, ein Phänomen, das als Phasenumwandlung bekannt ist. Forscher nutzen Öfen, um diese Änderungen sorgfältig zu beobachten und genau zu verstehen, wann und wie ein Material schmilzt, erstarrt oder von einer Kristallform in eine andere übergeht. Dieses Wissen ist entscheidend für Anwendungen von der Metallurgie bis zur Elektronik.

Prüfung der Leistung unter extremen Bedingungen

Um in der realen Welt nützlich zu sein, müssen Materialien zuverlässig sein. Öfen werden eingesetzt, um extreme Betriebsbedingungen zu simulieren und die Haltbarkeit, Korrosionsbeständigkeit und strukturelle Integrität eines Materials bei hohen Temperaturen zu testen. Dies hilft bei der Vorhersage und Verbesserung der Materialleistung in Anwendungen wie Düsentriebwerken oder Kraftwerken.

Häufige Ofentypen in der Forschung

Obwohl „Porzellanofen“ ein gängiger Begriff ist, verwenden moderne Forschungslabore typischerweise spezielle Arten von Hochtemperaturöfen, meistens Kammeröfen und Rohröfen. Beide verwenden fortschrittliche Keramikkomponenten (wie Porzellan oder Aluminiumoxid) zur Isolierung und Eindämmung.

Das Arbeitstier: Der Kammerofen (Box Furnace)

Ein Kammerofen zeichnet sich durch eine rechteckige Kammer aus, die ein relativ großes Volumen für das Erhitzen bietet. Dieses Design ist sehr vielseitig und eignet sich ideal für die Verarbeitung mehrerer Proben gleichzeitig, die Wärmebehandlung größerer Komponenten oder die Durchführung allgemeiner Synthesen.

Der Spezialist: Der Rohrofen (Tube Furnace)

Ein Rohrofen verfügt über eine zylindrische Kammer, die typischerweise aus Quarz oder einer hochreinen Keramik besteht. Dieses Design zeichnet sich durch eine außergewöhnlich gleichmäßige Temperatur entlang seiner Länge aus und ermöglicht eng kontrollierte atmosphärische Bedingungen durch das Einleiten spezifischer Gase (wie Argon oder Stickstoff) durch das Rohr.

Abwägungen und Einschränkungen verstehen

Die Wahl und Verwendung eines Ofens erfordert ein klares Verständnis seiner Grenzen. Der Erfolg eines Experiments hängt oft von der Kontrolle von Variablen ab, die über die bloße Höchsttemperatur hinausgehen.

Temperaturgleichmäßigkeit und -kontrolle

Die angegebene Temperatur bezieht sich oft auf die Mitte des Ofens. Die tatsächliche Temperatur kann in verschiedenen Teilen der Kammer variieren. Für empfindliche Experimente ist das Verständnis dieses Temperaturgradienten von entscheidender Bedeutung, wobei Rohröfen im Allgemeinen eine überlegene Gleichmäßigkeit über eine bestimmte Zone bieten.

Die Bedeutung der Atmosphäre

Ein Standardofen erhitzt eine Probe in Umgebungsluft. Sauerstoff in der Luft kann jedoch bei hohen Temperaturen mit vielen Materialien reagieren und diese verunreinigen. Experimente in einer kontrollierten, inerten Atmosphäre oder einem Vakuum erfordern einen komplexeren und spezialisierteren Ofen, typischerweise einen Rohrofen.

Potenzial für Probenkontamination

Bei sehr hohen Temperaturen können selbst die inerten Keramikmaterialien der Ofenkammer subtil mit der Probe interagieren oder Spurenelemente an sie abgeben. Für die Forschung mit ultrahoher Reinheit ist dies ein wichtiger Aspekt, der eine sorgfältige Materialauswahl sowohl für die Ofenauskleidung als auch für die Probenhalter (Tiegel) erfordert.

Die richtige Wahl für Ihr Ziel treffen

Der richtige Ofen ist derjenige, der am besten zu Ihren spezifischen experimentellen Anforderungen passt. Ihre Entscheidung sollte von Ihrem primären Forschungsziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der Massensynthese oder allgemeinen Wärmebehandlung liegt: Ein Kammerofen bietet die Kapazität und betriebliche Einfachheit für die effektive Verarbeitung größerer oder mehrerer Proben.

- Wenn Ihr Hauptaugenmerk auf der Erreichung maximaler Temperaturgleichmäßigkeit oder der Arbeit mit einer kontrollierten Atmosphäre liegt: Ein Rohrofen bietet die präzise Umweltkontrolle, die für empfindliche Materialsynthesen und -analysen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung fundamentaler Phasenumwandlungen liegt: Ihre Wahl hängt von der Probengröße und den atmosphärischen Anforderungen ab, aber ein Rohrofen bietet oft eine granularere Kontrolle für akademische Untersuchungen.

Letztendlich sind diese Öfen die unverzichtbaren Werkzeuge, die die Lücke zwischen theoretischem Wissen und realer Materialinnovation schließen.

Zusammenfassungstabelle:

| Aspekt | Bedeutung |

|---|---|

| Materialsynthese | Ermöglicht die Herstellung neuer Materialien wie Keramiken und Legierungen durch kontrollierte Erwärmung. |

| Phasenumwandlungsstudien | Ermöglicht die Beobachtung struktureller Änderungen in Materialien unter präzisen thermischen Bedingungen. |

| Leistungsprüfung | Simuliert extreme Umgebungen zur Bewertung der Haltbarkeit und Zuverlässigkeit von Materialien. |

| Gängige Typen | Kammeröfen für Vielseitigkeit; Rohröfen für Gleichmäßigkeit und Atmosphärenkontrolle. |

| Einschränkungen | Umfasst Temperaturgradienten, Anforderungen an die Atmosphärenkontrolle und potenzielle Kontaminationsrisiken. |

Bereit, Ihre Forschung mit fortschrittlichen Ofenlösungen voranzutreiben? KINTEK ist spezialisiert auf Hochtemperaturöfen, die auf akademische und wissenschaftliche Labore zugeschnitten sind. Durch Nutzung herausragender F&E-Leistungen und hausinterner Fertigung bieten wir Muffelöfen, Rohröfen, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an, mit tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Erzielen Sie präzise thermische Behandlungen und fördern Sie Innovationen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Projekte unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision