Im Kern ist ein Rohrofen ein hochpräzises Heizgerät, das entwickelt wurde, um eine außergewöhnlich gleichmäßige Temperaturumgebung in einer zylindrischen Kammer zu erzeugen. Proben werden in dieser zentralen Arbeitsröhre platziert, die dann von Heizelementen, die zur Gewährleistung einer konsistenten Wärmeverteilung entlang ihrer Länge positioniert sind, von außen beheizt wird. Dieses Design ist grundlegend für wissenschaftliche Experimente und industrielle Prozesse, bei denen eine präzise thermische Kontrolle unabdingbar ist.

Das definierende Merkmal eines Rohrofens ist nicht nur seine Fähigkeit, hohe Temperaturen zu erreichen, sondern sein spezieller Aufbau – eine zylindrische Heizkammer –, der gezielt entwickelt wurde, um Temperaturschwankungen zu minimieren und eine gleichmäßige Wärmebehandlung der Probe im Inneren zu gewährleisten.

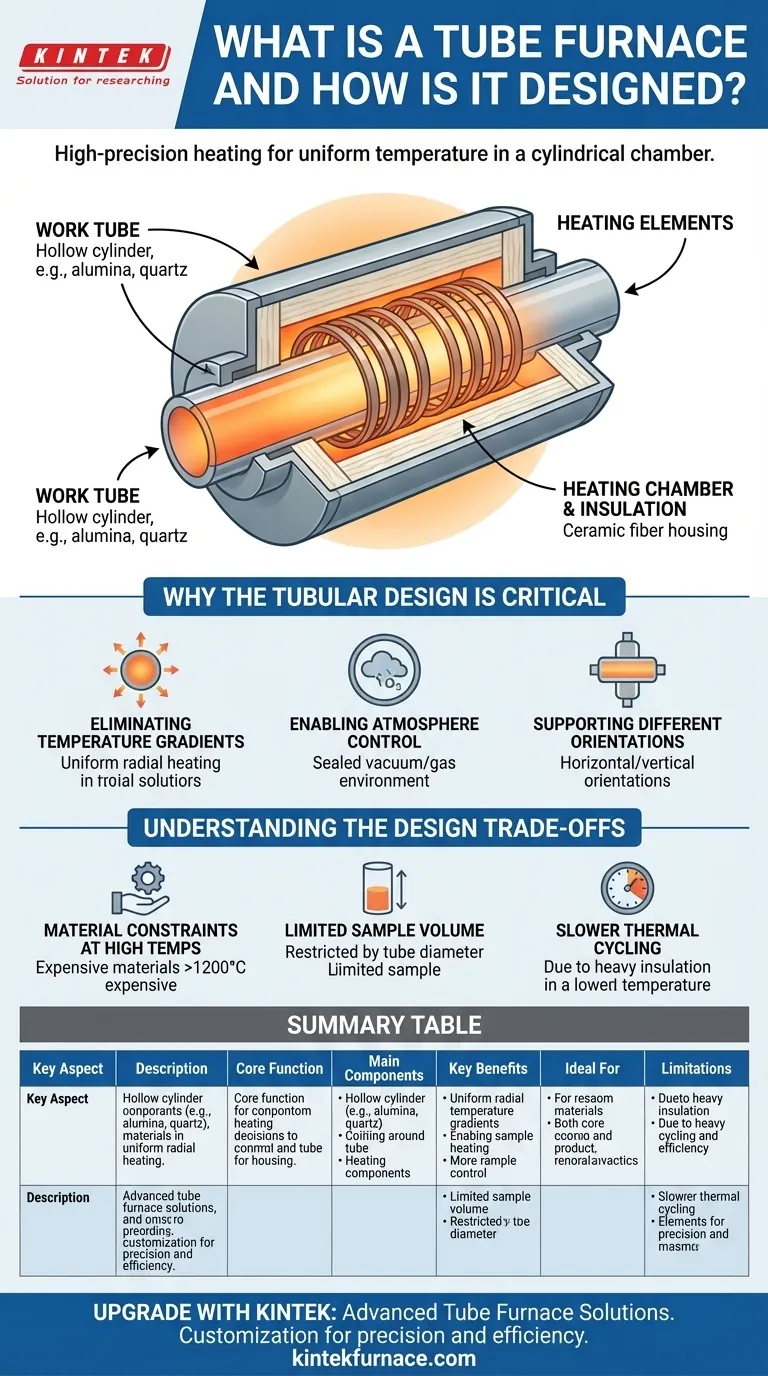

Die Kernkomponenten eines Rohrofens

Um zu verstehen, wie ein Rohrofen seine Präzision erreicht, müssen wir uns seine Schlüsselkomponenten ansehen, die zusammenwirken, um eine stabile und gleichmäßige Wärme zu liefern.

Die Arbeitsröhre (Work Tube)

Die Arbeitsröhre ist das zentrale Gefäß, das die Probe aufnimmt. Es handelt sich um einen hohlen Zylinder, der typischerweise aus hochtemperaturbeständigen Materialien wie hochreinem Aluminiumoxid, Quarz oder speziellen Metalllegierungen besteht. Die Materialwahl hängt von der erforderlichen Höchsttemperatur und der chemischen Verträglichkeit mit der Probe und eventuellen Prozessgasen ab.

Die Heizelemente

Die Erwärmung erfolgt durch elektrische Widerstandselemente, wie Spulen oder Bänder, die außen um die Arbeitsröhre herum angeordnet sind. Ihre präzise Platzierung ist entscheidend. Sie sind oft in das Isoliermaterial des Ofens eingebettet, um sicherzustellen, dass die Wärme gleichmäßig auf die gesamte Oberfläche der Röhre abstrahlt, was der Schlüssel zur Erreichung der Temperaturuniformität ist.

Die Heizkammer und Isolierung

Die Arbeitsröhre und die Heizelemente sind in einer Heizkammer untergebracht. Diese Kammer besteht typischerweise aus Hochtemperatur-Keramikfaserisolierung, die ein massiver Zylinder oder zwei halbzylindrische Hälften sein kann, die zusammengeschlossen werden. Diese robuste Isolierung minimiert den Wärmeverlust nach außen und hilft, eine stabile Innentemperatur aufrechtzuerhalten.

Warum das röhrenförmige Design entscheidend ist

Die zylindrische Geometrie eines Rohrofens ist eine bewusste technische Entscheidung, die durch den Bedarf an Konsistenz und Kontrolle bedingt ist. Sie unterscheidet sich grundlegend von einem einfachen Kastentiegelofen.

Beseitigung von Temperaturgradienten

Durch die symmetrische Anordnung der Heizelemente um eine Röhre stellt das Design sicher, dass die Probe aus allen radialen Richtungen gleichmäßig erwärmt wird. Diese Geometrie reduziert Temperaturgradienten entlang der beheizten Länge drastisch und verhindert heiße oder kalte Stellen, die ein Experiment oder einen Materialbehandlungsprozess beeinträchtigen könnten.

Ermöglichung der Atmosphärenkontrolle

Die röhrenförmige Gestalt ist ideal für die Schaffung einer versiegelten Umgebung. Durch das Verschließen der Enden der Arbeitsröhre können Bediener Proben im Vakuum erhitzen oder spezifische Prozessgase einleiten. Diese kontrollierte Atmosphäre ist für Anwendungen wie Materialsynthese, Reinigung oder die Vermeidung von Oxidation während der Wärmebehandlung unerlässlich.

Unterstützung verschiedener Orientierungen

Obwohl viele Rohröfen horizontal sind, profitieren einige Anwendungen von einer vertikalen Ausrichtung. Beispielsweise wird ein vertikales Design verwendet, um ein Wirbelschichtverfahren zu erzeugen, bei dem ein nach oben strömendes Gas durch die Röhre feste Partikel für eine effiziente Verbrennung oder Reaktion aufschwebt.

Verständnis der Design-Kompromisse

Obwohl das Design eines Rohrofens sehr effektiv ist, beinhaltet es inhärente Kompromisse, die es für einige Aufgaben ideal, für andere jedoch weniger geeignet machen.

Materialbeschränkungen bei hohen Temperaturen

Das Erreichen sehr hoher Temperaturen (über 1200 °C) stellt extreme Anforderungen an die Materialien. Die Arbeitsröhre und die Heizelemente müssen aus teuren Hochleistungskeramiken oder exotischen Metalllegierungen bestehen, was die Kosten und die betriebliche Komplexität des Ofens erhöht.

Begrenztes Probenvolumen

Die Haupteinschränkung eines Rohrofens ist seine Probenkapazität, die durch den Innendurchmesser der Arbeitsröhre begrenzt ist. Dieses Design ist auf Präzision statt auf Volumen optimiert und eignet sich daher nicht für das Erhitzen großer oder sperriger Gegenstände.

Langsamere thermische Zyklen

Die gleiche schwere Isolierung und keramische Masse, die eine ausgezeichnete Temperaturstabilität bieten, speichern auch eine große Menge an Wärme. Folglich weisen Rohröfen typischerweise langsamere Aufheiz- und Abkühlzeiten auf als weniger isolierte Systeme, was für Hochdurchsatzanwendungen ein Nachteil sein kann.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Rohrofen sollte auf den spezifischen Anforderungen Ihres Prozesses basieren.

- Wenn Ihr Hauptaugenmerk auf ultimativer Temperaturuniformität für sensible Forschung oder Materialverarbeitung liegt: Ein Rohrofen ist aufgrund seiner speziell entwickelten zylindrischen Heizgeometrie die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung großer oder unregelmäßig geformter Objekte liegt: Ein Kastentiegel- oder Muffelofen bietet eine größere Kammer und kann eine praktischere und kostengünstigere Lösung sein.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung spezifischer atmosphärischer Bedingungen (Vakuum oder Gas) liegt: Die versiegelte Umgebung eines Rohrofens macht ihn zum Standard- und zuverlässigsten Werkzeug für diese Aufgabe.

Wenn Sie verstehen, dass ein Rohrofen ein Spezialinstrument für Präzision ist, können Sie seine einzigartigen Stärken für die anspruchsvollsten thermischen Anwendungen nutzen.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Kernfunktion | Hochpräzise Beheizung mit gleichmäßiger Temperatur in einer zylindrischen Kammer |

| Hauptkomponenten | Arbeitsröhre, Heizelemente, Isolierkammer |

| Hauptvorteile | Beseitigt Temperaturgradienten, ermöglicht Atmosphärenkontrolle, unterstützt verschiedene Ausrichtungen |

| Ideal für | Sensible Forschung, Materialsynthese, Vakuum-/Gasprozesse |

| Einschränkungen | Begrenztes Probenvolumen, langsamere thermische Zyklen, höhere Kosten für hohe Temperaturen |

Werten Sie Ihr Labor mit KINTEKs fortschrittlichen Rohrofenlösungen auf! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir diversen Laboren Hochtemperaturofen wie Rohröfen, Muffelöfen und CVD/PECVD-Systeme an. Unsere ausgeprägte Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Präzisionserwärmung verbessern und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision