Auf hoher Ebene sind Horizontalsinteröfen eine grundlegende Technologie in nahezu jeder Branche, die Rohmaterialien durch Hitze in Fertigprodukte umwandelt. Sie werden in Sektoren wie der Luft- und Raumfahrt, der Automobilindustrie, der Elektronikfertigung, der Materialwissenschaft, der Metallurgie und der Keramik für ihre Zuverlässigkeit und Effizienz bei Hochtemperaturprozessen eingesetzt.

Die spezifische Branche ist weniger wichtig als der zugrunde liegende Prozess. Horizontalsinteröfen werden aufgrund ihrer Fähigkeit gewählt, eine hochgradig gleichmäßige Wärme über große Chargen oder lange Teile zu liefern, was sie zur Standardwahl für kostengünstige Wärmebehandlungs-, Glüh- und Sintervorgänge macht.

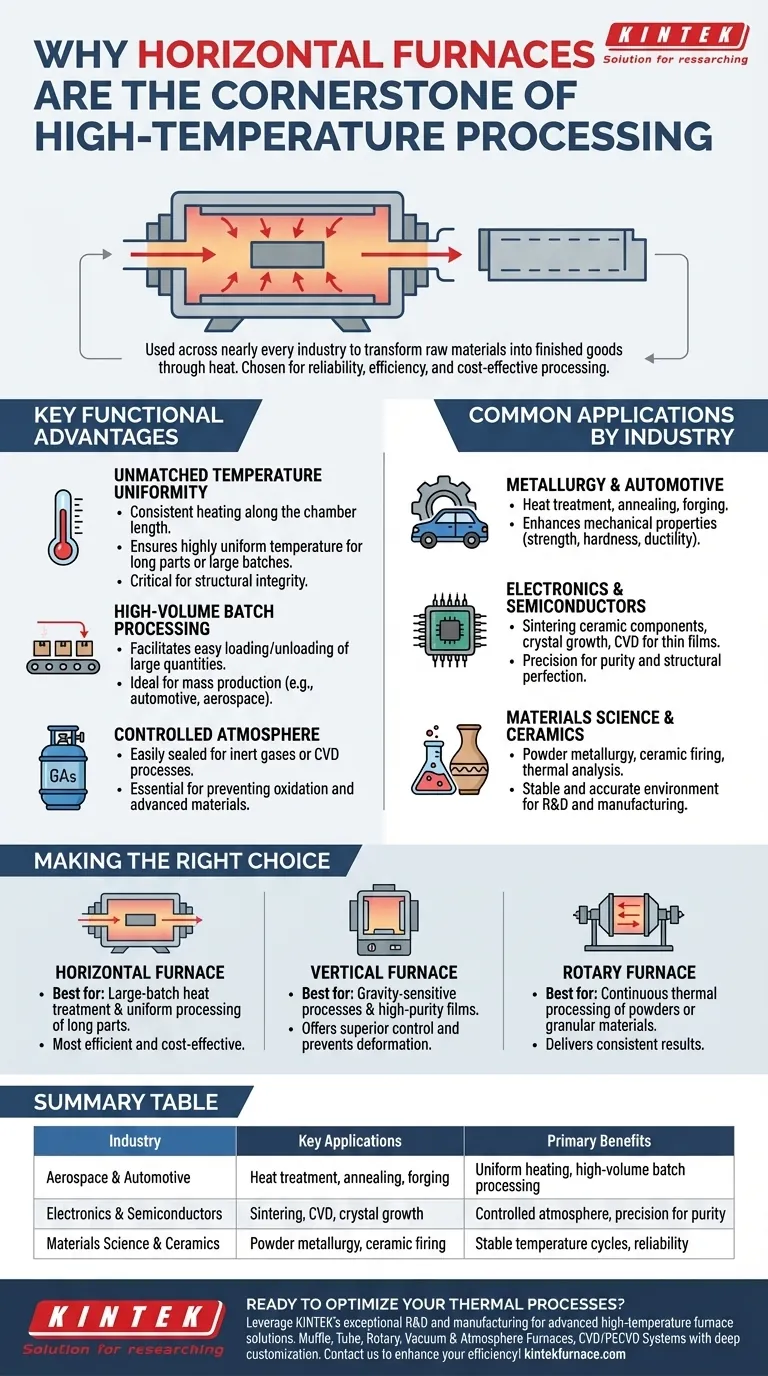

Warum Horizontalsinteröfen ein Standard in Schlüsselindustrien sind

Die weit verbreitete Einführung von Horizontalsinteröfen ist kein Zufall. Sie ergibt sich aus einer Kombination funktionaler Designvorteile, die sie ideal für spezifische, hochvolumige industrielle Prozesse machen.

Unübertroffene Temperaturgleichmäßigkeit

Die horizontale Konfiguration ermöglicht die Platzierung konsistenter Heizelemente entlang der Länge der Kammer. Dieses Design stellt sicher, dass Teile, ob lange Wellen oder Trays mit kleinen Komponenten, ein hochgradig gleichmäßiges Temperaturprofil erfahren.

Diese Gleichmäßigkeit ist entscheidend für Prozesse wie Glühen und Wärmebehandlung, bei denen selbst kleine Temperaturabweichungen die strukturelle Integrität des Endprodukts beeinträchtigen können.

Großvolumige und Chargenverarbeitung

Horizontalsinteröfen eignen sich außergewöhnlich gut für die Chargenverarbeitung. Ihr Design erleichtert das einfache Be- und Entladen großer Materialmengen, oft auf Trays oder Förderbändern.

Diese Fähigkeit macht sie äußerst kosteneffektiv für Massenproduktionsumgebungen, wie sie in der Automobil- und Luft- und Raumfahrtindustrie zu finden sind, wo Tausende identischer Teile konsistent behandelt werden müssen.

Kontrollierte Atmosphäre für fortschrittliche Materialien

Viele moderne Anwendungen erfordern die Verarbeitung in einer streng kontrollierten Atmosphäre, um Oxidation zu verhindern oder spezifische reaktive Gase einzuführen. Horizontal-Rohröfen zeichnen sich hierin aus.

Sie können leicht abgedichtet und mit Inertgasen wie Argon oder Stickstoff gespült oder für Prozesse wie die chemische Gasphasenabscheidung (CVD) verwendet werden, die in der Halbleiter-, Optik- und fortschrittlichen Beschichtungsindustrie von grundlegender Bedeutung sind.

Gängige Anwendungen nach Industriesektor

Obwohl die Prinzipien universell sind, verdeutlichen die spezifischen Anwendungen, warum Horizontalsinteröfen so weit verbreitet sind.

Metallurgie und Automobilindustrie

In der Metallurgie sind diese Öfen die Arbeitspferde. Sie werden zum Schmieden, Glühen und Wärmebehandeln eingesetzt, um die mechanischen Eigenschaften von Metallen zu verbessern und deren Festigkeit, Härte und Duktilität zu erhöhen. Die Automobilindustrie verlässt sich darauf für alles von Motorkomponenten bis zu Strukturrahmen.

Elektronik und Halbleiter

Der Elektroniksektor ist auf die Präzision von Horizontalsinteröfen angewiesen. Sie werden zum Sintern von Keramikkomponenten, zum Züchten von Kristallen und zum Abscheiden dünner Schichten mittels CVD verwendet, um Halbleiter und andere elektronische Komponenten herzustellen, bei denen Reinheit und strukturelle Perfektion von größter Bedeutung sind.

Materialwissenschaft und Keramik

Für Forscher und Hersteller in der Materialwissenschaft bieten Horizontalsinteröfen die stabile und präzise Umgebung, die für die Entwicklung neuer Materialien erforderlich ist. Prozesse wie die Pulvermetallurgie, das Keramikbrennen und die thermische Analyse stützen sich auf die Fähigkeit des Ofens, präzise Temperaturzyklen wiederholt auszuführen.

Die Kompromisse verstehen: Horizontal- vs. andere Ofentypen

Bei der Ofenauswahl geht es darum, das Werkzeug an die Aufgabe anzupassen. Während Horizontalsinteröfen vielseitig sind, gibt es andere Konfigurationen für spezielle Anforderungen.

Horizontalsinteröfen: Das Arbeitspferd für Chargen

Ihr Hauptvorteil ist die gleichmäßige Erwärmung großer oder langer Gegenstände in einer Chargenkonfiguration. Ihr einfaches, robustes Design führt oft zu geringerem Wartungsaufwand und hoher Zuverlässigkeit für allgemeine Wärmebehandlungszwecke.

Vertikalöfen: Präzision für gravitationssensitive Prozesse

Vertikalöfen werden bevorzugt, wenn die Schwerkraft den Prozess unterstützen kann, wie bei bestimmten Kristallwachstumsanwendungen oder wenn versucht wird, die Teileverzerrung bei hohen Temperaturen zu minimieren. Sie sind in der Nanotechnologie und einigen chemischen Prozessen üblich, wo präzise Temperaturgradienten von oben nach unten erforderlich sind.

Drehöfen: Kontinuierliche Verarbeitung von Pulvern

Wenn das Material ein Pulver oder eine körnige Substanz ist, die für eine gleichmäßige Exposition getrommelt werden muss, ist ein Drehrohrofen die ideale Wahl. Diese werden für kontinuierliche Prozesse wie die Kalzinierung und Oxidation in der Metallurgie und Chemie verwendet.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte ausschließlich von den Anforderungen Ihres thermischen Prozesses bestimmt werden, nicht nur von Branchenkonventionen.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung großer Chargen oder der gleichmäßigen Verarbeitung langer Teile liegt: Ein Horizontalsinterofen ist fast immer die effizienteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Schichten oder der Verarbeitung schwerkraftempfindlicher Materialien liegt: Ein Vertikalofen bietet möglicherweise eine überlegene Kontrolle und verhindert unerwünschte Materialverformungen.

- Wenn Ihr Hauptaugenmerk auf der kontinuierlichen thermischen Verarbeitung von Pulvern oder körnigen Materialien liegt: Ein Drehrohrofen ist speziell für diese Aufgabe konzipiert und liefert die konsistentesten Ergebnisse.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Physik Ihrer Anwendung zu verstehen und das Design zu wählen, das den Wärmefluss für Ihr spezifisches Material und das gewünschte Ergebnis am besten steuert.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Primäre Vorteile |

|---|---|---|

| Luft- und Raumfahrt & Automobil | Wärmebehandlung, Glühen, Schmieden | Gleichmäßige Erwärmung, hochvolumige Chargenverarbeitung |

| Elektronik & Halbleiter | Sintern, CVD, Kristallwachstum | Kontrollierte Atmosphäre, Präzision für Reinheit |

| Materialwissenschaft & Keramik | Pulvermetallurgie, Keramikbrennen | Stabile Temperaturzyklen, Zuverlässigkeit |

Bereit, Ihre thermischen Prozesse zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, unterstützt durch umfassende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der Luft- und Raumfahrt, der Automobilindustrie, der Elektronik oder der Materialwissenschaft tätig sind, kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Effizienz und Ergebnisse verbessern können! Kontaktieren Sie uns jetzt

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung