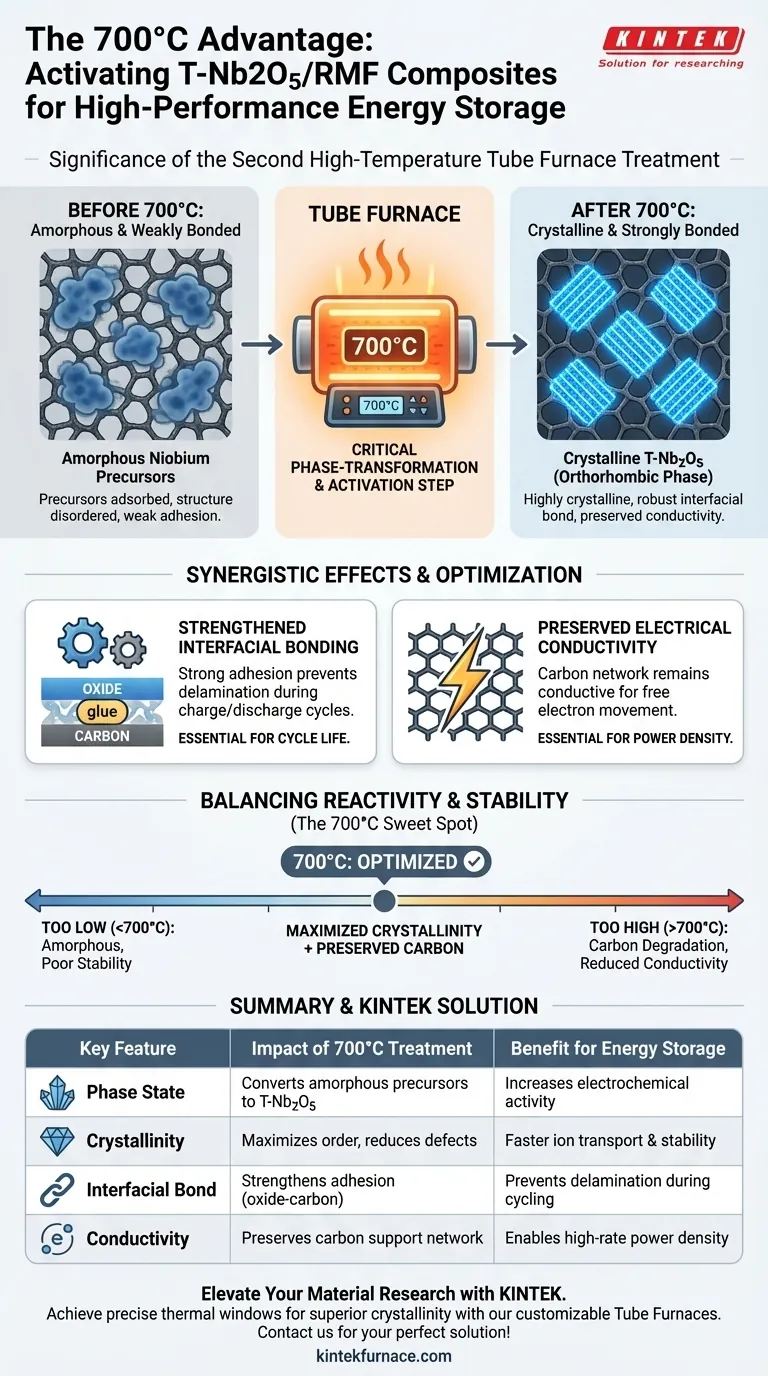

Die Bedeutung der zweiten Hochtemperatur-Röhrenofenbehandlung bei 700°C liegt darin, dass sie als primärer Kristallisations- und Aktivierungsschritt dient. Dieser Prozess wandelt amorphe Niob-Vorläufer in die spezifische orthorhombische Phase von Niob(V)-oxid (T-Nb2O5) um und schafft gleichzeitig eine robuste strukturelle Bindung mit dem Kohlenstoffträger.

Die 700°C Behandlung ist nicht nur ein Trocknungsschritt; sie ist ein kritischer Phasentransformationsprozess, der die Bildung von hochkristallinem T-Nb2O5 mit der Erhaltung der elektrischen Leitfähigkeit des Kohlenstoffträgers in Einklang bringt und somit direkt hohe Pseudokapazitätsleistungen und langfristige Zyklenstabilität ermöglicht.

Der Mechanismus der Phasentransformation

Erzeugung der orthorhombischen Phase

Das primäre chemische Ziel der Erhitzung des Verbundwerkstoffs auf 700°C ist die Umwandlung der Niob-Vorläufer.

Diese Vorläufer, die in den Kohlenstoffporen adsorbiert sind, werden in die orthorhombische Kristallphase (T-Nb2O5) umgewandelt. Diese spezifische Kristallstruktur ist entscheidend für die elektrochemische Aktivität des Materials.

Verbesserung der Materialkristallinität

Über die einfache Umwandlung hinaus verbessert diese Hochtemperaturbehandlung die allgemeine Kristallinität des Materials erheblich.

Hohe Kristallinität reduziert innere Defekte in der Metalloxidstruktur. Dies ist entscheidend für den effizienten Ionentransport und die zuverlässige Leistung des Materials als Anode.

Synergistische Effekte auf die Verbundstruktur

Stärkung der Grenzflächenbindung

Eine kritische physikalische Veränderung tritt an der Grenze zwischen dem Metalloxid und dem Kohlenstoffträger auf.

Die Wärmebehandlung stärkt die Grenzflächenbindung zwischen T-Nb2O5 und der porösen Kohlenstoffmatrix. Diese starke Haftung verhindert, dass sich das aktive Material während der mechanischen Belastung von Lade-/Entladezyklen löst.

Erhaltung der elektrischen Leitfähigkeit

Obwohl hohe Temperaturen zur Kristallisation des Oxids verwendet werden, ist der Prozess so abgestimmt, dass der Kohlenstoffträger geschützt wird.

Die 700°C Behandlung stellt sicher, dass der Kohlenstoff seine elektrische Leitfähigkeit behält. Dieses leitfähige Netzwerk ist entscheidend dafür, dass Elektronen frei durch den Verbundwerkstoff wandern können und ergänzt die Ionen Speicherfähigkeiten des Nioboxids.

Verständnis der Kompromisse

Abwägung von Reaktivität und Stabilität

Die Wahl von 700°C stellt einen präzisen Optimierungspunkt für dieses Verbundmaterial dar.

Wäre die Temperatur deutlich niedriger, könnte das Niob amorph bleiben oder nicht die gewünschte T-Nb2O5-Phase erreichen, was zu schlechter Stabilität führen würde. Umgekehrt könnte ungezügeltes Erhitzen den Kohlenstoffträger abbauen oder seine Leitfähigkeit verringern. Der Erfolg dieses Materials beruht darauf, das spezifische thermische Fenster zu treffen, in dem die Kristallinität maximiert wird, ohne das leitfähige Kohlenstoffgerüst zu beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die 700°C Behandlung ist der entscheidende Schritt zur Anpassung von T-Nb2O5/RMF-Verbundwerkstoffen für Hochleistungs-Energiespeicher.

- Wenn Ihr Hauptaugenmerk auf der Zyklenlebensdauer liegt: Diese Behandlung ist unerlässlich, da die verstärkte Grenzflächenbindung Materialabbau und Delamination bei wiederholter Verwendung verhindert.

- Wenn Ihr Hauptaugenmerk auf der Leistungsdichte liegt: Die Erhaltung der elektrischen Leitfähigkeit des Kohlenstoffs gewährleistet einen geringen Widerstand und ermöglicht schnelle Ladungstransfers und hohe Pseudokapazitätsraten.

Durch strikte Einhaltung des 700°C Protokolls stellen Sie die Schaffung eines robusten Hochleistungs-Anodenmaterials sicher, das die Stärken von Metalloxid und Kohlenstoffträger effektiv nutzt.

Zusammenfassende Tabelle:

| Hauptmerkmal | Auswirkung der 700°C Behandlung | Vorteil für die Energiespeicherung |

|---|---|---|

| Phasen Zustand | Wandelt amorphe Vorläufer in T-Nb2O5 um | Erhöht die elektrochemische Aktivität |

| Kristallinität | Maximiert die kristalline Ordnung bei gleichzeitiger Reduzierung von Defekten | Schnellerer Ionentransport & Stabilität |

| Grenzflächenbindung | Verstärkt die Haftung zwischen Oxid und Kohlenstoff | Verhindert Delamination während des Zyklusbetriebs |

| Leitfähigkeit | Erhält das Netzwerk des Kohlenstoffträgers | Ermöglicht hohe Leistungsdichte |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzise Heizung ist das Rückgrat der fortschrittlichen Material synthesen. Bei KINTEK verstehen wir, dass das Erreichen des exakten thermischen Fensters für die T-Nb2O5 Kristallisation eine kompromisslose Temperatur gleichmäßigkeit und Kontrolle erfordert.

Unterstützt durch führende F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Anodenverbundwerkstoffe optimieren oder Katalysatoren der nächsten Generation entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsanforderungen zu erfüllen.

Bereit, überlegene Kristallinität in Ihren Verbundwerkstoffen zu erzielen? Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie unterstützen Horizontalöfen die Keramikindustrie? Leistungssteigerung durch präzise Wärmebehandlung

- Wie funktioniert ein Hochtemperatur-Heizband in Verbindung mit einem Rohrofen? Optimierung der Methanspaltung.

- Was sind die Hauptunterschiede zwischen Einzonen- und Mehrzonen-Vertikalrohröfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie gewährleistet ein Rohrofen eine gleichmäßige Temperaturverteilung? Entdecken Sie die Schlüsselmechanismen für präzises Heizen

- Warum wird für das Sintern von Ti3AlC2 ein Röhrenofen mit Argon benötigt? Schützen Sie Ihre Hochreine MAX-Phasen-Synthese

- Welche technischen Vorteile bietet die Verwendung eines programmierbaren PID-Reglers in Regelmodulen für Rohröfen?

- Wie kann die gleichmäßige Länge eines Rohrofens verbessert werden? Steigern Sie die Temperaturgleichmäßigkeit mit bewährten Methoden

- Wofür wird ein Rohrofen verwendet? Ein Leitfaden für präzise Hochtemperaturprozesse