Ein programmierbarer PID-Regler liefert eine präzise thermische Steuerung, indem er Auto-Tuning-Algorithmen zur Regelung der Ausgangsleistung von Heizelementen wie Eisen-Chrom-Aluminium-Legierungsdrähten verwendet. Er ermöglicht komplexe, Mehrsegment-Temperaturprofile – die spezifische Heizraten, Haltezeiten und Abkühlkurven definieren –, die für die Simulation industrieller Verbrennungsumgebungen und die Gewährleistung genauer thermischer Zersetzungsstudien unerlässlich sind.

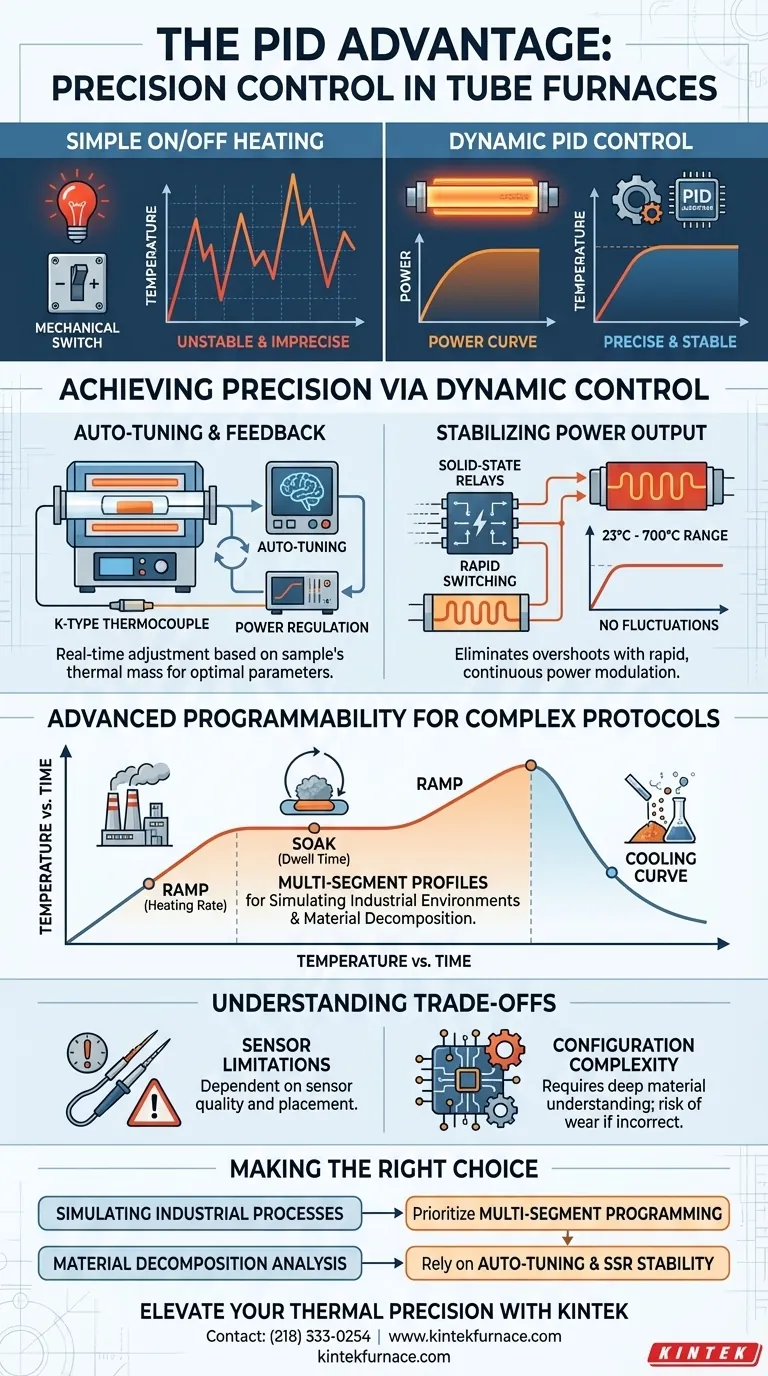

Kernbotschaft Der wahre Wert eines PID-Reglers in einer Rohröhre liegt im Übergang von einfacher Ein-/Ausschalt-Heizung zu dynamischer, rückgekoppelter Regelung. Durch kontinuierliche Anpassung der Ausgangsleistung zur Eliminierung von Schwankungen garantiert er die präzisen thermodynamischen Bedingungen, die für reproduzierbare Pyrolyse- und Materialanalysen erforderlich sind.

Präzision durch dynamische Regelung erreichen

Die Rolle von Auto-Tuning und Rückkopplung

Die Grundlage dieser Technologie ist die Auto-Tuning-Funktion. Diese Funktion berechnet automatisch die optimalen Regelparameter, die zur Steuerung der Ausgangsleistung der Heizelemente erforderlich sind.

Durch die Überwachung der Echtzeit-Rückmeldung eines Typ-K-Thermoelements, das sich im Inneren des Heizelements befindet, passt der Regler das System an die spezifische thermische Masse Ihrer Probe an.

Stabilisierung der Ausgangsleistung

Im Gegensatz zu einfachen Thermostaten, die die Leistung vollständig ein- oder ausschalten, verwendet ein PID-Algorithmus Halbleiterrelais zur dynamischen Modulation der Leistung.

Diese schnelle Anpassung eliminiert die Temperaturüberschwingungen und Schwankungen, die bei einfacheren Systemen üblich sind. Sie gewährleistet stabile Sollwerte über einen weiten Bereich, typischerweise von 23 °C bis 700 °C, und erhält die Integrität der thermischen Umgebung.

Erweiterte Programmierbarkeit für komplexe Protokolle

Mehrsegment-Temperaturprofile

Für fortgeschrittene Forschung ist die Aufrechterhaltung einer einzigen Temperatur oft nicht ausreichend. PID-Regler in diesen Modulen unterstützen Mehrsegment-Programme.

Sie können spezifische Heizraten (Rampen), präzise Haltezeiten (Soak) und kontrollierte Abkühlkurven programmieren. Diese Fähigkeit ermöglicht es Ihnen, exakte thermische Verläufe zu replizieren, anstatt nur eine Spitzentemperatur zu erreichen.

Simulation industrieller Umgebungen

Diese Programmierbarkeit ist unerlässlich für die Simulation industrieller Verbrennungsumgebungen.

Durch die Steuerung der genauen Temperaturänderungsrate können Forscher die thermischen Zersetzungseigenschaften von Materialien unter realistischen Bedingungen untersuchen. Dies ist besonders wichtig für Experimente, die die Pyrolyse von Materialien in bestimmten Verbrennungsmodi beinhalten.

Verständnis der Kompromisse

Sensorbeschränkungen und thermische Trägheit

Obwohl PID-Algorithmen hochpräzise sind, hängen sie von der Qualität ihrer Eingabedaten ab. Das System stützt sich auf ein Typ-K-Thermoelement; wenn dieser Sensor schlecht positioniert oder degradiert ist, wird die Präzision des Reglers unabhängig von der Qualität des Algorithmus beeinträchtigt.

Komplexität der Konfiguration

Die Flexibilität der Mehrsegmentprogrammierung führt zu Komplexität. Das Design eines effektiven thermischen Profils erfordert ein tiefes Verständnis der Materialeigenschaften. Falsch eingestellte Rampenraten, die die physikalischen Fähigkeiten der Eisen-Chrom-Aluminium-Legierungsdrähte überschreiten, können zu Systemverschleiß oder ungenauen Testdaten führen.

Die richtige Wahl für Ihr Experiment treffen

Um den Nutzen einer PID-gesteuerten Rohröhre zu maximieren, stimmen Sie die Funktionen des Reglers auf Ihre spezifischen Forschungsziele ab:

- Wenn Ihr Hauptaugenmerk auf der Simulation industrieller Prozesse liegt: Priorisieren Sie die Mehrsegmentprogrammierung, um exakte Heizraten und Abkühlkurven großer Verbrennungsanlagen zu replizieren.

- Wenn Ihr Hauptaugenmerk auf der Analyse von Materialzersetzung liegt: Verlassen Sie sich auf die Integration von Auto-Tuning und Halbleiterrelais, um die stabilen, schwankungsfreien Temperaturen zu gewährleisten, die für präzise Pyrolysedaten erforderlich sind.

Durch die Nutzung dieser programmierbaren Funktionen verwandeln Sie ein Standardheizelement in ein Hochpräzisionsinstrument, das eine rigorose thermodynamische Verifizierung ermöglicht.

Zusammenfassungstabelle:

| Merkmal | Technischer Vorteil | Forschungsnutzen |

|---|---|---|

| Auto-Tuning | Berechnet automatisch optimale Regelparameter | Eliminiert Temperaturüberschwingungen und manuelle Kalibrierung |

| Mehrsegmentprogrammierung | Definiert spezifische Rampenraten, Haltezeiten und Abkühlkurven | Ermöglicht die Simulation komplexer industrieller Verbrennungsumgebungen |

| Halbleiterrelais | Schnelle, dynamische Modulation der Ausgangsleistung | Gewährleistet hohe Stabilität über einen Bereich von 23 °C bis 700 °C |

| Rückkopplungsschleife | Echtzeitüberwachung über Typ-K-Thermoelemente | Garantiert reproduzierbare Pyrolyse- und Zersetzungsdaten |

Verbessern Sie Ihre thermische Präzision mit KINTEK

Maximieren Sie die Genauigkeit Ihrer Forschung mit fortschrittlichen PID-gesteuerten Systemen, die auf komplexe thermische Profile zugeschnitten sind. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können. Ob Sie industrielle Umgebungen simulieren oder präzise Materialanalysen durchführen, unsere Hochtemperaturöfen bieten die Stabilität und Kontrolle, die Sie benötigen.

Bereit, die Effizienz Ihres Labors zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Beata Brzychczyk, L. J. Sikora. Modernization of a Tube Furnace as Part of Zero-Waste Practice. DOI: 10.3390/su17198940

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion eines hochreinen Quarzrohrs bei der CVT-Synthese von Fe3GeTe2? Experteneinblicke zum Wachstum

- Wie entstand der Rohrofen und wo wird er heute üblicherweise eingesetzt? Entdecken Sie seine Entwicklung und moderne Anwendungen

- Warum ist eine Hochvakuumrohr-Ofen für die TMD-Glühung notwendig? Schützen Sie Ihre Monolayer vor oxidativem Ablation

- Warum ist eine bestimmte Stickstoffdurchflussrate in einem Rohrofen während der Carbonisierung von PVDF notwendig?

- Was ist ein Aluminiumoxid-Rohrofen? Essentiell für Hochtemperatur-, kontaminationsfreie Materialverarbeitung

- Was ist die Rolle von Horizontalöfen bei der Batterieherstellung? Erzielen Sie präzise thermische Verarbeitung für überlegene Batterie-Performance

- Welche verschiedenen Ausführungen von Hochtemperatur-Rohröfen gibt es? Wählen Sie das richtige Design für Ihr Labor

- Wie sorgt ein Rohrofen für eine kontrollierte Reaktionsumgebung? Präzise isotherme Oxidationsergebnisse erzielen