Bei der Auswahl eines Hochtemperatur-Rohrofens ist Ihre primäre Überlegung dessen physikalische Konfiguration, da diese direkten Einfluss darauf hat, wie Sie mit Ihrer Probe interagieren. Die vier Hauptdesigns sind horizontal, vertikal, teilbar und rotierend. Jedes dient einem bestimmten Zweck und geht über einfaches Erhitzen hinaus, um spezifischen experimentellen Aufbauten, Probenarten und Prozessanforderungen gerecht zu werden.

Die Wahl des richtigen Ofendesigns geht nicht darum, das "beste" zu finden, sondern darum, die physikalische Anordnung des Ofens auf die spezifischen Anforderungen Ihres Materials und Prozesses abzustimmen. Die Kernentscheidung hängt vom Probenzugang, dem physikalischen Zustand Ihres Materials und davon ab, ob Ihr Prozess von Schwerkraft oder Rotation profitiert.

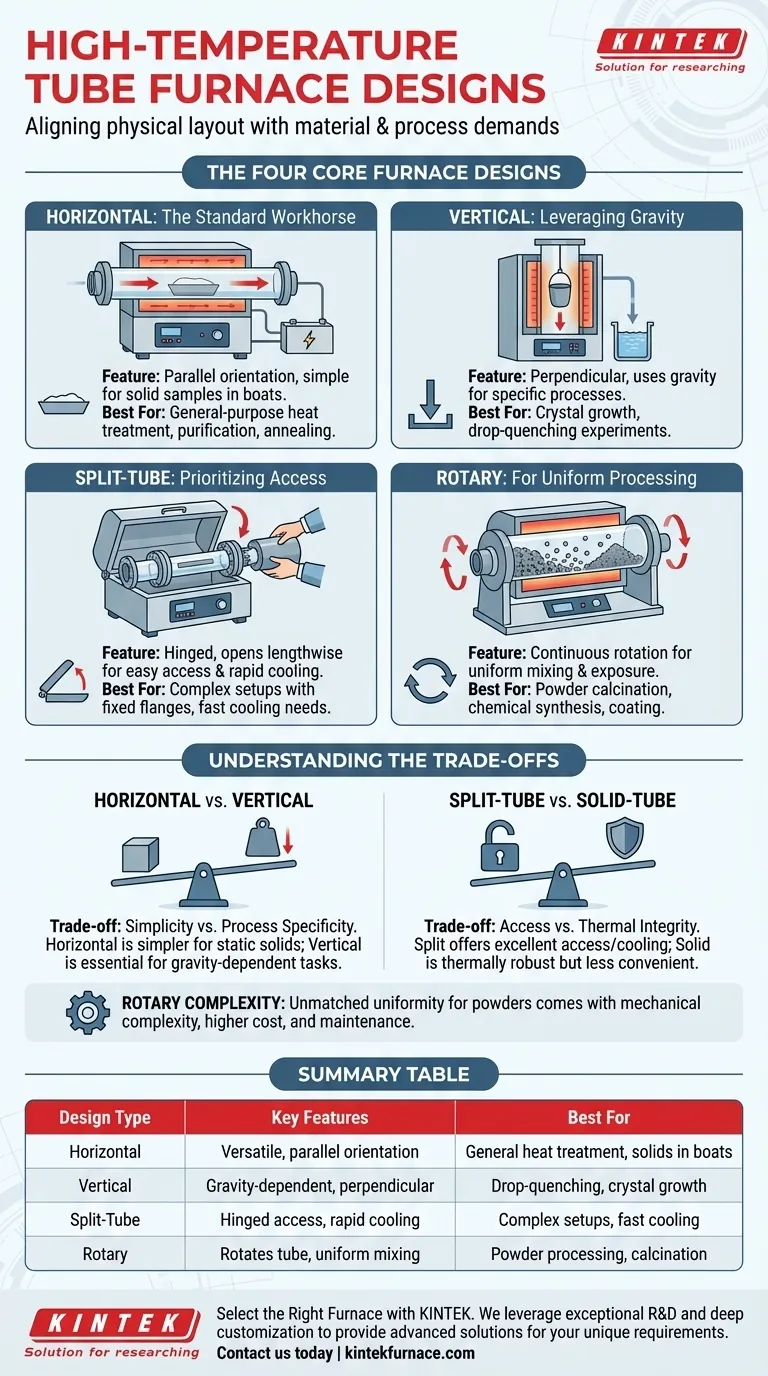

Die vier Kern-Ofendesigns

Jedes Ofendesign bietet einen grundlegenden Vorteil, der auf unterschiedliche Labor- oder Produktionsanforderungen zugeschnitten ist. Das Verständnis dieser Unterschiede ist der erste Schritt zur Auswahl des richtigen Werkzeugs für Ihre Arbeit.

Horizontale Öfen: Das Standard-Arbeitspferd

Ein Horizontalofen ist die gebräuchlichste und vielseitigste Ausführung, bei der das Prozessrohr parallel zur Werkbank ausgerichtet ist. Er ist der Standard für eine Vielzahl von Anwendungen.

Diese Anordnung ist ideal für die Verarbeitung fester Proben, die in Keramik- oder Quarz-"Schiffchen" gehalten werden. Seine Einfachheit macht ihn zu einer robusten und kostengünstigen Wahl für allgemeine Wärmebehandlungen, Reinigung und Glühen.

Vertikale Öfen: Die Schwerkraft nutzen

Vertikale Öfen richten das Prozessrohr senkrecht aus. Dieses Design nutzt die Schwerkraft für spezifische, oft fortschrittlichere Anwendungen.

Es ist unerlässlich für Prozesse, bei denen die Probe die Rohrwandungen nicht berühren sollte, wie z.B. bestimmte Kristallwachstumsmethoden. Es wird auch für Abschrecken-Experimente verwendet, bei denen eine Probe aus der Heizzone in ein Quenchmedium darunter freigegeben wird.

Teilbare Öfen: Priorität auf Zugang

Oft als "Muschelöfen" bezeichnet, sind teilbare Öfen aufklappbar und können entlang ihrer Länge geöffnet werden. Diese Funktion ermöglicht einen unvergleichlichen Zugang zum Prozessrohr.

Dieses Design ist von unschätzbarem Wert, wenn mit Prozessrohren gearbeitet wird, die komplexe oder feste Flansche haben, was das Einschieben in einen massiven Ofen erschwert. Es ermöglicht auch eine schnelle Abkühlung der Probe, da der Ofenkörper geöffnet werden kann, um das Rohr der Umgebungsluft auszusetzen.

Rotierende Öfen: Für gleichmäßige Verarbeitung

Ein rotierender Ofen ist eine spezielle Konstruktion, die das gesamte Prozessrohr während des Erhitzens langsam dreht. Diese kontinuierliche Bewegung ist entscheidend für Anwendungen mit Pulvern oder körnigen Materialien.

Die Rotation stellt sicher, dass jedes Partikel sowohl der Wärme als auch der Prozessatmosphäre (z.B. Stickstoff oder Argon) gleichmäßig ausgesetzt ist. Dies macht ihn zur überlegenen Wahl für Kalzinierung, chemische Synthese und Beschichtungsanwendungen, bei denen das Mischen unerlässlich ist.

Die Kompromisse verstehen

Kein einzelnes Design ist perfekt für jede Aufgabe. Ihre Wahl wird ein Gleichgewicht zwischen Zugänglichkeit, Prozessanforderungen und Komplexität beinhalten.

Horizontal vs. Vertikal

Der Kompromiss hier liegt zwischen Einfachheit und Prozessspezifität. Horizontale Öfen sind einfacher zu bedienen und breiter anwendbar für statische feste Proben.

Vertikale Öfen sind komplexer einzurichten, aber unverzichtbar für schwerkraftabhängige Prozesse wie Falltests oder spezifische Arten der Materialsynthese, bei denen der Kontakt mit dem Rohr vermieden werden muss.

Teilbarer vs. Massiver Rohr Ofen

Der primäre Kompromiss liegt zwischen Zugang und thermischer Integrität. Ein teilbarer Ofen bietet hervorragenden Zugang zum Laden komplexer Aufbauten und ermöglicht eine schnellere Abkühlung.

Allerdings kann die Naht, an der der Ofen geöffnet wird, ein Punkt geringfügigen Wärmeverlusts sein, wodurch möglicherweise eine weniger gleichmäßige thermische Zone entsteht als bei einem einteiligen massiven Rohrofendesign. Massive Rohröfen sind thermisch robust, bieten aber weitaus weniger Komfort bei der Probenplatzierung.

Die Komplexität rotierender Öfen

Während rotierende Öfen eine unübertroffene Verarbeitungsuniformität für Pulver bieten, führen sie mechanische Komplexität ein. Die für die Atmosphärenkontrolle erforderlichen rotierenden Dichtungen und das Motorsystem erfordern mehr Wartung als statische Ofendesigns. Diese Spezialisierung geht mit höheren Anfangskosten und betrieblichem Overhead einher.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte von Ihrem primären experimentellen Ziel geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung fester Proben liegt: Ein Standard-Horizontalofen ist die praktischste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf einfachem Probenladen oder schneller Abkühlung liegt: Ein teilbarer Ofen bietet den nötigen Zugang und die Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Verarbeitung von Pulvern oder Granulaten liegt: Ein rotierender Ofen ist das einzige Design, das eine konsistente Mischung und Exposition gewährleistet.

- Wenn Ihr Hauptaugenmerk auf einem schwerkraftabhängigen Prozess wie dem Abschrecken liegt: Ein Vertikalofen ist speziell für diese Anforderung konzipiert.

Indem Sie das grundlegende Ofendesign auf Ihre Anwendung abstimmen, stellen Sie sicher, dass Ihre Ausrüstung zu einem Vorteil für Ihre Forschung wird und nicht zu einer Einschränkung.

Zusammenfassungstabelle:

| Design-Typ | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Horizontal | Vielseitig, kostengünstig, parallele Rohrausrichtung | Allgemeine Wärmebehandlung, feste Proben in Schiffchen |

| Vertikal | Schwerkraftabhängig, senkrechte Rohrausrichtung | Abschrecken, Kristallwachstum, Vermeidung von Rohrkontakt |

| Teilbar | Aufklappbarer Zugang, schnelle Abkühlung, einfaches Laden | Komplexe Aufbauten, feste Flansche, schnelle Probenkühlung |

| Rotierend | Dreht das Rohr, gleichmäßiges Mischen, Atmosphärenkontrolle | Pulververarbeitung, Kalzinierung, chemische Synthese |

Fällt es Ihnen schwer, den richtigen Hochtemperatur-Rohrofen für Ihr Labor auszuwählen? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Lösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme, alle unterstützt durch starke tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie Pulver verarbeiten, schwerkraftabhängige Aufbauten benötigen oder einfachen Zugang für komplexe Proben wünschen, wir können Ihnen helfen, hervorragende Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und eine maßgeschneiderte Lösung zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit