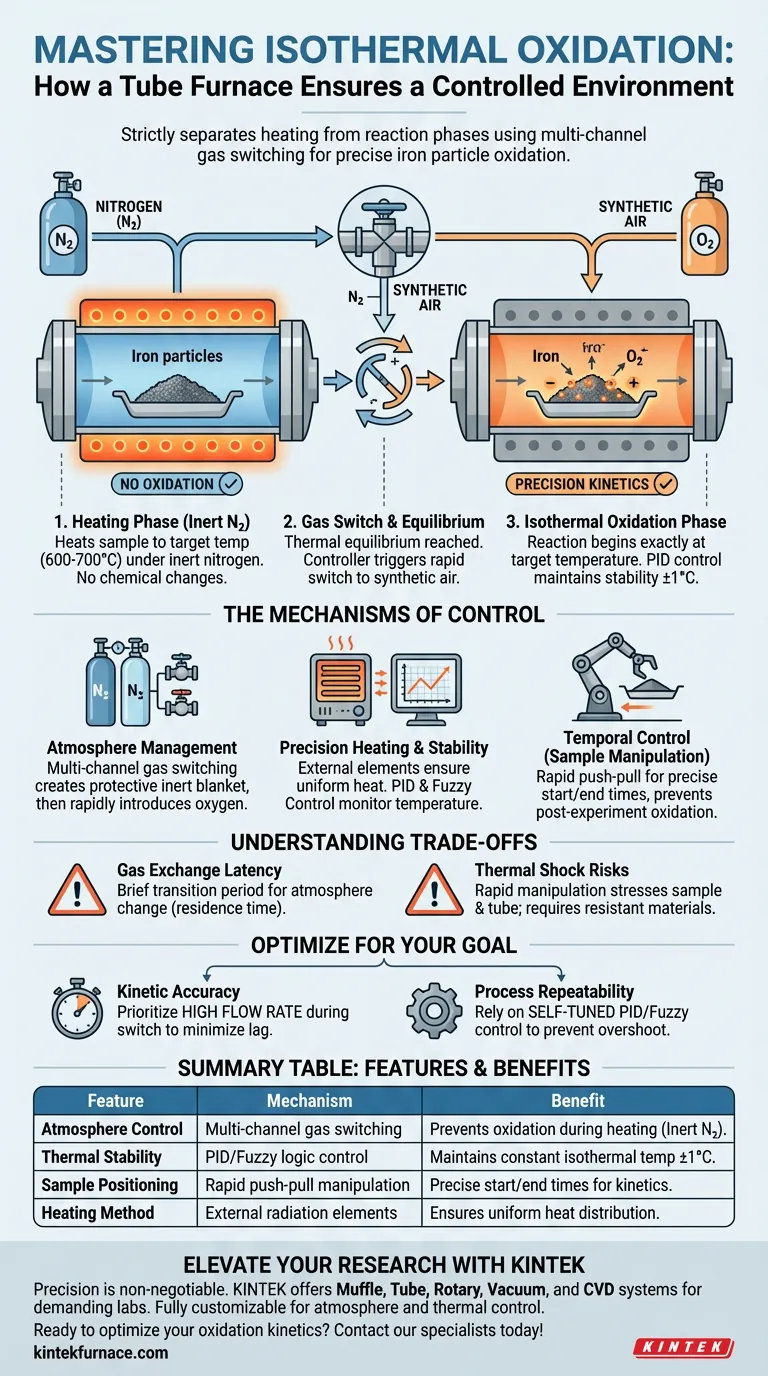

Ein Rohrofen sichert eine kontrollierte Reaktionsumgebung, indem er die Heizphase streng von der Reaktionsphase durch ein Mehrkanal-Gasumschaltsystem trennt. Für die isotherme Oxidation von Eisenpartikeln erhitzt das System die Probe unter einer inerten Stickstoffatmosphäre auf eine Zieltemperatur (z. B. 600-700 °C), wodurch chemische Veränderungen verhindert werden, bis das thermische Gleichgewicht erreicht ist und synthetische Luft eingeleitet wird.

Kernbotschaft Das entscheidende Merkmal dieser Anordnung ist die Eliminierung der „parasitären“ Oxidation während des Temperaturanstiegs. Durch die Stabilisierung der Probe in einem Inertgas vor der Einführung von Sauerstoff stellt der Ofen sicher, dass die gesamte gemessene Oxidationskinetik streng bei der spezifischen isothermen Zieltemperatur stattfindet.

Die Mechanismen der Umgebungssteuerung

Um zu verstehen, wie ein Rohrofen Präzision garantiert, müssen wir uns ansehen, wie er drei kritische Variablen verwaltet: Atmosphäre, Temperatur und Zeit.

Atmosphärenmanagement durch Gasumschaltung

Die primäre Referenz hebt hervor, dass ein Mehrkanal-Gasumschaltsystem das Herzstück des Prozesses ist.

Während der anfänglichen Heizphase pumpt der Ofen ein inertes Gas, wie z. B. Stickstoff, in das Arbeitsrohr. Dies schafft eine Schutzschicht um die Eisenpartikel.

Sobald das System die voreingestellte Temperatur erreicht hat, löst der Regler einen schnellen Umschaltvorgang auf synthetische Luft aus. Dies stellt sicher, dass die Oxidationsreaktion genau dann beginnt, wenn sie beabsichtigt ist, nicht früher.

Präzisionsheizung und Stabilität

Wie in den ergänzenden Referenzen erwähnt, verwendet der Ofen Heizelemente, die sich außerhalb des Arbeitsrohrs befinden.

Diese externe Positionierung sorgt dafür, dass die Wärme gleichmäßig entlang der Länge des Rohrs abstrahlt und „Hot Spots“ vermieden werden, die Reaktionsdaten verfälschen könnten.

Fortschrittliche Regelalgorithmen, wie PID-Regelung (Proportional-Integral-Derivative) und Fuzzy-Logik-Steuerung, überwachen die Temperatur. Diese Systeme können die Stabilität innerhalb enger Grenzen (oft ±1 °C) aufrechterhalten und so echte isotherme Bedingungen gewährleisten.

Zeitliche Steuerung durch Manipulation

Die Steuerung der Umgebung ist nicht nur eine Frage von Wärme und Gas; sie betrifft auch die physische Position der Probe.

Das System verwendet eine schnelle Push-Pull-Probenmanipulationstechnik.

Dies ermöglicht dem Bediener, die Probe schnell in die heiße Zone einzuführen oder sie unmittelbar nach der Reaktion herauszuziehen. Diese mechanische Steuerung ermöglicht eine präzise Definition der gesamten Reaktionszeit und verhindert eine Nachreaktion während des Abkühlens.

Verständnis der Kompromisse

Während ein Rohrofen hohe Präzision bietet, gibt es inhärente Einschränkungen, die Sie berücksichtigen müssen, um die Datenvalidität zu gewährleisten.

Latenz beim Gasaustausch

Selbst mit einem schnellen Umschaltsystem ändert sich die Atmosphäre im Inneren des Rohrs nicht sofort. Es gibt eine kurze Übergangszeit, in der Stickstoff ausspült und Sauerstoff das Volumen füllt.

Sie müssen diese „Verweilzeit“ anhand des Rohrvolumens und der Gasflussrate berechnen, um genau zu wissen, wann die vollständige oxidative Umgebung etabliert ist.

Risiken durch thermischen Schock

Die schnelle Push-Pull-Manipulation übt mechanische und thermische Belastungen sowohl auf die Probe als auch auf das Keramik-Arbeitsrohr aus.

Die sofortige Einführung einer kalten Probenwanne in eine 700 °C heiße Zone gewährleistet einen schnellen Start, kann aber zu thermischem Schock führen. Dies erfordert die Verwendung von hochwertigen, thermisch schockbeständigen Materialien für Ihre Probenhalter.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration eines Rohrofens für die Oxidation von Eisenpartikeln sollten Ihre spezifischen Forschungsziele Ihre Betriebsparameter bestimmen.

- Wenn Ihr Hauptaugenmerk auf kinetischer Genauigkeit liegt: Priorisieren Sie eine hohe Durchflussrate während des Gaswechsels. Dies minimiert die Verzögerung zwischen dem Umschalten des Ventils und dem tatsächlichen Erreichen des Sauerstoffs an den Eisenpartikeln.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Verlassen Sie sich auf die PID- oder Fuzzy-Regelungseinstellungen. Stellen Sie sicher, dass das System vor dem Experiment „selbstoptimiert“ ist, um die Zieltemperatur ohne Überschwingen aufrechtzuerhalten.

Durch die Trennung der Heizphase von der Reaktionsphase verwandeln Sie einen chaotischen chemischen Prozess in ein messbares, kontrolliertes Experiment.

Zusammenfassungstabelle:

| Merkmal | Mechanismus | Vorteil für die Eisenoxidation |

|---|---|---|

| Atmosphärenkontrolle | Mehrkanal-Gasumschaltung | Verhindert Oxidation während der Heizung mit inertem Stickstoff. |

| Thermische Stabilität | PID/Fuzzy-Logik-Steuerung | Hält eine konstante isotherme Temperatur innerhalb von ±1 °C. |

| Probenpositionierung | Schnelle Push-Pull-Manipulation | Ermöglicht präzise Start-/Endzeiten für die Oxidationskinetik. |

| Heizmethode | Externe Strahlungselemente | Sorgt für gleichmäßige Wärmeverteilung über die Eisenpartikel. |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist bei der isothermen Oxidation nicht verhandelbar. Gestützt auf fachkundige F&E und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen, die für die anspruchsvollsten Laborumgebungen entwickelt wurden. Unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen und absolute Kontrolle über Atmosphäre und thermische Stabilität zu gewährleisten.

Bereit, Ihre Oxidationskinetik zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte thermische Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Jonas Spielmann, Ulrike I. Kramm. Exploring the oxidation behavior of undiluted and diluted iron particles for energy storage: Mössbauer spectroscopic analysis and kinetic modeling. DOI: 10.1039/d3cp03484d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was macht Rohröfen vielseitig und präzise? Erschließen Sie überlegene thermische Prozesssteuerung

- Welche Faktoren sollten bei der Auswahl zwischen einem Rohrofen und einem Kammerofen berücksichtigt werden? Optimieren Sie die thermische Verarbeitung in Ihrem Labor.

- Warum gelten Rohröfen als breit anwendbar? Erschließen Sie präzise Erhitzung für fortschrittliche Materialien

- Was sind die Vorteile von Simulationsanlagen für die Tubenofenoxidation? Verbessern Sie Ihre Hochtemperatur-Materialtests

- Welche kritischen Bedingungen bietet ein Vakuumrohr-Ofen für die Messung der Supraleiter-Tc? Präzise thermische Steuerung

- Welche Bedingungen bietet ein Rohrsinterofen für Ag/YBCO-Drähte? Sicherstellung einer hohen kritischen Stromdichte

- Welche Rolle spielt eine Hochvakuum-Rohröfen (CVD) bei der HEA@CNT-Synthese? Master Nanokomposit-In-Situ-Wachstum

- Wie beeinflusst ein hochpräziser Röhrenofen die Wachstumsqualität von Graphen? Optimierung der CVD-Syntheseleistung