Ein Hochtemperatur-Rohrsinterofen bietet die präzise Umgebungssteuerung, die erforderlich ist, um komplexe Wärmebehandlungsprofile für Ag/YBCO-Drähte auszuführen. Dieses Gerät steuert die kritischen Phasen der Entbinderung, der Verdichtungssinterung und des Keimwachstums. Am wichtigsten ist, dass es das stabile Wärmefeld erzeugt, das für die Integration von Silberionen in die Gitterstruktur notwendig ist.

Der Hauptwert des Ofens liegt in seiner Fähigkeit, eine stabile Hochtemperaturumgebung zu schaffen, die Silberionen zwingt, eine feste Lösung innerhalb des YBCO-Gitters zu bilden. Diese spezifische mikrostrukturelle Veränderung ist der direkte Bestimmungsfaktor für die kritische Stromdichte des Drahtes.

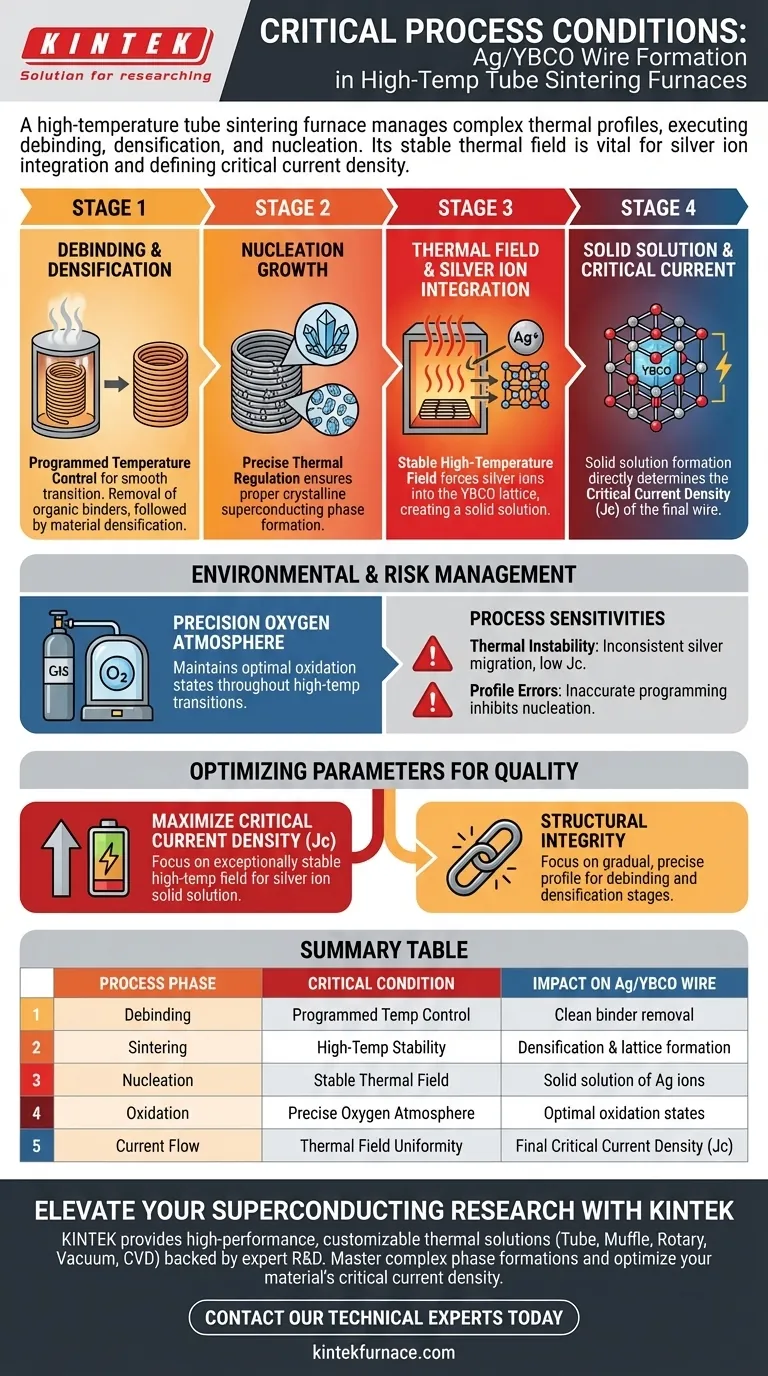

Orchestrierung der Phasenbildung

Um Rohmaterialien in einen Supraleiter umzuwandeln, muss der Ofen eine mehrstufige thermische Entwicklung steuern.

Verwaltung komplexer Wärmebehandlungsprofile

Der Ofen nutzt eine programmierte Temperaturregelung, um komplizierte Heizpläne auszuführen.

Diese Fähigkeit ermöglicht es dem System, nahtlos zwischen verschiedenen Verarbeitungsphasen zu wechseln, ohne thermische Schocks zu erleiden.

Ermöglichung von Entbinderung und Verdichtung

Die erste kritische Phase, die vom Ofen gehandhabt wird, ist die Entbinderung, bei der organische Bindemittel aus der Drahtmatrix entfernt werden.

Danach erhöht der Ofen die Temperaturen, um die Verdichtungssinterung zu erleichtern und die Materialstruktur zu verdichten.

Steuerung des Keimwachstums

Die letzte Phase beinhaltet das Keimwachstum der supraleitenden Phase.

Eine präzise thermische Regelung in dieser Phase ist unerlässlich, um sicherzustellen, dass sich die richtige kristalline Struktur im gesamten Draht bildet.

Die entscheidende Rolle des Wärmefeldes

Der Ofen erhitzt das Material nicht einfach; er schafft eine spezifische thermodynamische Umgebung, die die Chemie des Drahtes verändert.

Erleichterung der Silberionenintegration

Der Ofen bietet ein stabiles Hochtemperatur-Wärmefeld.

Diese Stabilität ist physikalisch notwendig, damit sich Silberionen bewegen und in das YBCO-Gitter eindringen können.

Bildung der festen Lösung

Sobald die Silberionen in das Gitter eindringen, bilden sie eine feste Lösung.

Diese chemische Integration ist von entscheidender Bedeutung, da sie direkt die kritische Stromdichte des Endprodukts bestimmt.

Umgebungssteuerung

Über die Temperatur hinaus ist die chemische Atmosphäre im Rohr ein entscheidender Erfolgsfaktor.

Präzise Sauerstoffatmosphärenkontrolle

Der Ofen hält während des gesamten Sinterprozesses eine präzise Kontrolle der Sauerstoffatmosphäre aufrecht.

Dies stellt sicher, dass der Oxidationszustand der Materialien während der Hochtemperaturübergänge optimal bleibt.

Verständnis von Prozesssensibilitäten

Während der Ofen diese Prozesse ermöglicht, birgt die Komplexität der Behandlung inhärente Risiken, die bewältigt werden müssen.

Die Auswirkungen thermischer Instabilität

Wenn das Wärmefeld nicht stabil ist, wird die Wanderung von Silberionen in das Gitter inkonsistent sein.

Dieses Versäumnis, eine gleichmäßige feste Lösung zu bilden, führt zu Drähten mit unvorhersehbarer oder geringer kritischer Stromdichte.

Fehler bei der Profilprogrammierung

Die Wärmebehandlungsprofile werden aus gutem Grund als komplex bezeichnet.

Eine falsche Programmierung während der Entbinderungs- oder Verdichtungsphasen kann die richtige Keimbildung der supraleitenden Phase dauerhaft behindern.

Optimierung von Prozessparametern für Drahtqualität

Die Herstellung von Hochleistungs-Ag/YBCO-Drähten erfordert eine strenge Abstimmung der Fähigkeiten des Ofens mit den chemischen Anforderungen des Materials.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der kritischen Stromdichte liegt: Stellen Sie sicher, dass der Ofen ein außergewöhnlich stabiles Hochtemperaturfeld aufrechterhält, um die Bildung der Silberionen-Festlösung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Vergewissern Sie sich, dass die programmierte Temperaturregelung ein schrittweises und präzises Profil für die Entbinderungs- und Verdichtungsphasen bietet.

Der Hochtemperatur-Rohrsinterofen ist das entscheidende Werkzeug, das die mikrostrukturelle Entwicklung von Pulver zu einem Hochleistungs-Supraleiter steuert.

Zusammenfassungstabelle:

| Prozessphase | Bereitgestellte kritische Bedingung | Auswirkung auf Ag/YBCO-Draht |

|---|---|---|

| Entbinderung | Programmierte Temperaturregelung | Saubere Entfernung organischer Bindemittel ohne Beschädigung |

| Sinterung | Hochtemperatur-Stabilität | Materialverdichtung und Gitterbildung |

| Keimbildung | Stabiles Wärmefeld | Bildung einer festen Lösung von Silberionen im Gitter |

| Oxidation | Präzise Sauerstoffatmosphäre | Optimale Oxidationszustände für Supraleitung |

| Stromfluss | Gleichmäßigkeit des Wärmefeldes | Bestimmt die endgültige kritische Stromdichte (Jc) |

Erweitern Sie Ihre Supraleiterforschung mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Herstellung von Ag/YBCO-Drähten geht. KINTEK liefert die leistungsstarken thermischen Lösungen, die zur Beherrschung komplexer Phasenbildungen erforderlich sind. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir eine umfassende Palette von Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen – alle vollständig anpassbar, um Ihre spezifischen Sinterprofile und atmosphärischen Anforderungen zu erfüllen.

Bereit, die kritische Stromdichte Ihres Materials zu optimieren?

Kontaktieren Sie noch heute unsere technischen Experten, um zu besprechen, wie unsere Labor-Hochtemperaturöfen Ihrer Forschung unübertroffene Stabilität verleihen können.

Visuelle Anleitung

Referenzen

- Xingyi Zhang, Youhe Zhou. Ag/YBCO superconducting round wires fabricated by bimaterial 3D printing. DOI: 10.21203/rs.3.rs-7301425/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Rolle spielt eine horizontale Rohröfen bei der Karbonisierung von SiC-C-Vorformen? Optimierung der Materialstrukturausbeute

- Wie kann die Leistung eines vertikalen Rohrofens optimiert werden? Effizienz und Präzision bei der Wärmebehandlung steigern

- Welche Rolle spielt eine Hochtemperatur-Rohröfen bei der Umwandlung von photopolymerisierten Teilen in vollständig aromatisches Polyimid?

- Was ist die Funktion der Quarz-Vakuum-Verkapselung beim RhSeCl-CVT? Beherrschung des reinen Kristallwachstums

- Was sind die Vorteile der Verwendung von Hochtemperatur-Röhren- oder Vakuumöfen für das Sintern von LLZO? Optimale Dichte erreichen

- Wie schneidet ein Rohrofen beim Cracken im Vergleich zu einem Gasofen hinsichtlich der Effizienz ab? Entdecken Sie höhere Effizienz und Präzision

- Welche Rolle spielt eine industrielle Röhrenofenanlage bei der Pyrolyse von Fe-P-NC-Katalysatoren? Präzisionsheizung für die Fe-P-NC-Synthese

- Welche spezifischen experimentellen Bedingungen bietet eine Röhrenofenheizung für die Untersuchung der Oxidation von Wolfram? 800°C statische Luft