Hochtemperatur-Röhren- und Vakuumöfen bieten die präzise Umgebungssteuerung, die für das erfolgreiche Sintern von Li7La3Zr2O12 (LLZO) erforderlich ist. Diese Systeme ermöglichen die Durchführung des Prozesses unter spezifischen, regulierten Atmosphären – wie trockener Luft oder Argon –, die die Lithiumflüchtigkeit wirksam unterdrücken und die schädlichen Auswirkungen von Umgebungsfeuchtigkeit neutralisieren, während sie Temperaturen über 1100 °C unterstützen.

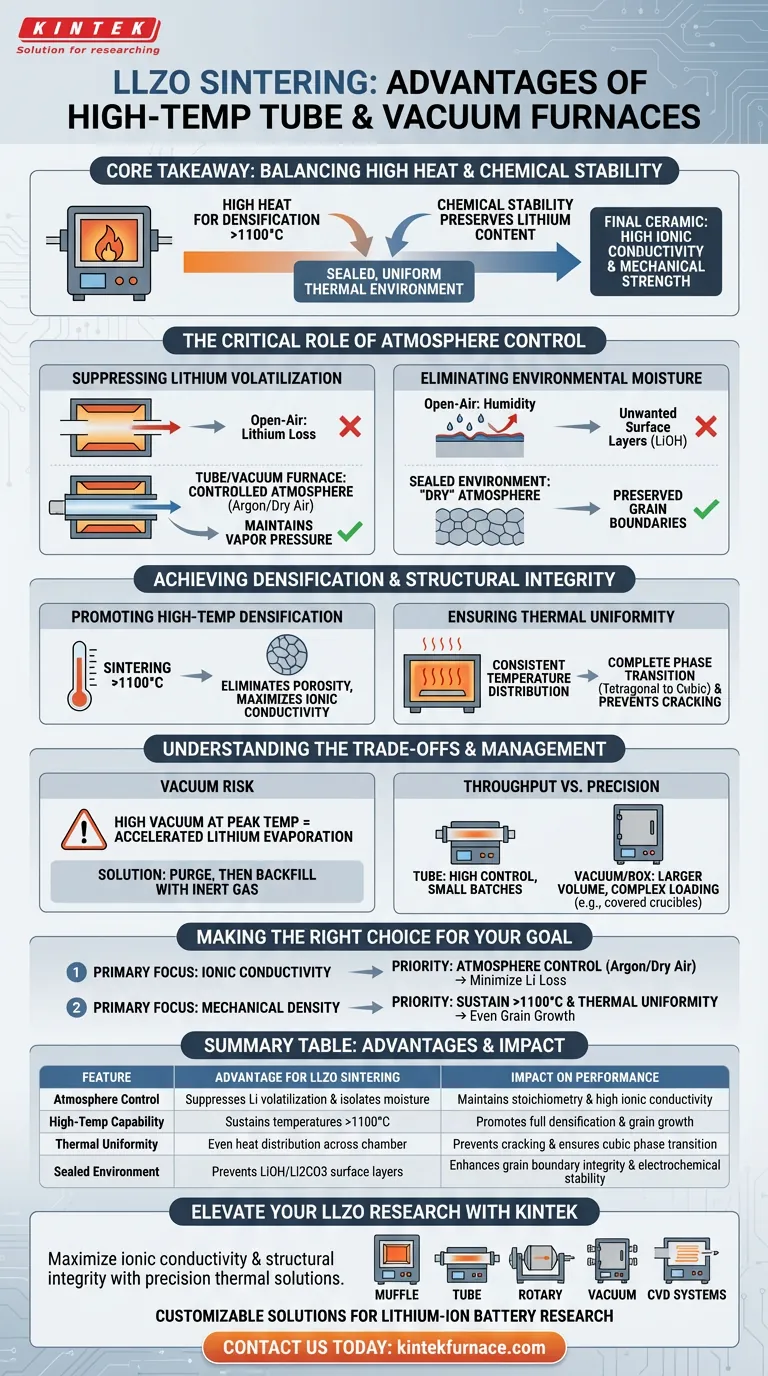

Kernbotschaft Die Verarbeitung von LLZO erfordert ein feines Gleichgewicht zwischen hoher Hitze zur Verdichtung und chemischer Stabilität zur Erhaltung des Lithiumgehalts. Fortschrittliche Öfen lösen dieses Problem, indem sie eine versiegelte, gleichmäßige thermische Umgebung schaffen, die Materialdegradation verhindert und sicherstellt, dass das fertige Keramikmaterial eine hohe Ionenleitfähigkeit und mechanische Festigkeit erreicht.

Die entscheidende Rolle der Atmosphärenkontrolle

Die primäre Herausforderung beim Sintern von LLZO ist seine chemische Instabilität bei hohen Temperaturen. Standardmäßiges Brennen an offener Luft führt oft zu Lithiumverlust und Feuchtigkeitskontamination, was die Leistung beeinträchtigt.

Unterdrückung der Lithiumflüchtigkeit

Lithium ist bei den für LLZO erforderlichen Sintertemperaturen (typischerweise über 1100 °C) sehr flüchtig. Röhren- und Vakuumöfen ermöglichen die Einleitung spezifischer Atmosphären, wie Argon oder trockene Luft, oder die Verwendung von opfernden Pulverbettmaterialien in einer kontrollierten Kammer. Diese kontrollierte Umgebung erhält den notwendigen Dampfdruck, um zu verhindern, dass Lithium aus der Kristallstruktur verdampft.

Eliminierung von Umgebungsfeuchtigkeit

LLZO ist empfindlich gegenüber Luftfeuchtigkeit, die zur Bildung unerwünschter Oberflächenschichten (wie Lithiumhydroxid) führen kann, welche die Ionenleitfähigkeit beeinträchtigen. Diese Öfen bieten eine versiegelte Umgebung, die das Material von der Umgebungsfeuchtigkeit isoliert. Durch die Verarbeitung in einer "trockenen" Atmosphäre wird die Integrität der Korngrenzen erhalten, was zu einer überlegenen elektrochemischen Leistung führt.

Erreichen von Verdichtung und struktureller Integrität

Über die Chemie hinaus hängen die physikalischen Eigenschaften des Keramikmaterials stark von der thermischen Präzision ab, die diese Öfen bieten.

Förderung der Hochtemperaturverdichtung

Um ein dichtes Keramikpellet mit hoher mechanischer Festigkeit zu erzielen, erfordert LLZO typischerweise Sintertemperaturen von über 1100 °C. Hochtemperatur-Röhren- und Vakuumöfen sind darauf ausgelegt, diese extremen Temperaturen zuverlässig zu erreichen und aufrechtzuerhalten. Diese Hitze fördert das Kornwachstum und beseitigt Porosität, was für die Maximierung der Ionenleitfähigkeit des Materials unerlässlich ist.

Gewährleistung der thermischen Gleichmäßigkeit

Konsistenz über die gesamte Probe ist entscheidend, um Rissbildung zu verhindern und einen vollständigen Phasenübergang von tetragonalen zu kubischen Strukturen zu gewährleisten. Diese Öfen bieten eine hervorragende thermische Gleichmäßigkeit und stellen sicher, dass die gesamte Probe die gleiche thermische Geschichte erfährt. Dies verhindert lokale Temperaturunterschiede, die zu unvollständigen Phasenübergängen, Nebenprodukten oder thermischen Spannungsrissen führen könnten.

Verständnis der Kompromisse

Obwohl diese Öfen erhebliche Vorteile bieten, führen sie spezifische Komplexitäten ein, die verwaltet werden müssen.

Das Risiko des Vakuums für die Stöchiometrie

Während "Vakuumöfen" aufgrund ihrer Dichtungs- und Spülfähigkeiten vorteilhaft sind, kann das Sintern von LLZO unter einem *hohen* Vakuum bei Spitzentemperaturen nachteilig sein. Der niedrige Druck kann die Lithiumverdampfung eher beschleunigen als verhindern. Daher werden diese Öfen am besten zum Spülen von Sauerstoff und Feuchtigkeit verwendet, danach sollten sie oft mit einem Inertgas nachgespült werden, anstatt während des Haltezeitraums ein starkes Vakuum aufrechtzuerhalten.

Durchsatz vs. Präzision

Röhrenöfen bieten die höchste Atmosphäre-Kontrolle für kleine Chargen, sind aber oft in der Probenmenge begrenzt. Im Gegensatz dazu können größere Vakuum- oder Kammeröfen mehr Material verarbeiten, erfordern jedoch möglicherweise komplexere Ladekonfigurationen (wie abgedeckte Tiegel), um die lokale Lithiumatmosphäre um die Proben herum aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihres LLZO-Elektrolyten zu maximieren, stimmen Sie Ihren Ofenbetrieb auf Ihre spezifischen Materialziele ab.

- Wenn Ihr Hauptaugenmerk auf der Ionenleitfähigkeit liegt: Priorisieren Sie die Atmosphärenkontrolle (Argon oder trockene Luft), um den Lithiumverlust zu minimieren und die Aufrechterhaltung der kubischen Phase sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Dichte liegt: Stellen Sie sicher, dass der Ofen Temperaturen von >1100 °C mit hoher thermischer Gleichmäßigkeit aufrechterhalten kann, um ein gleichmäßiges Kornwachstum ohne Rissbildung zu fördern.

Der Erfolg des LLZO-Sinterns liegt nicht nur im Erreichen hoher Temperaturen, sondern in der Fähigkeit, die chemische Umgebung während des thermischen Zyklus streng zu kontrollieren.

Zusammenfassungstabelle:

| Merkmal | Vorteil für LLZO-Sintern | Auswirkung auf die Leistung |

|---|---|---|

| Atmosphärenkontrolle | Unterdrückt Lithiumflüchtigkeit und isoliert Feuchtigkeit | Erhält Stöchiometrie und hohe Ionenleitfähigkeit |

| Hochtemperaturfähigkeit | Hält Temperaturen von >1100 °C aufrecht | Fördert vollständige Verdichtung und Kornwachstum |

| Thermische Gleichmäßigkeit | Gleichmäßige Wärmeverteilung in der Kammer | Verhindert Rissbildung und gewährleistet kubischen Phasenübergang |

| Versiegelte Umgebung | Verhindert Bildung von LiOH/Li2CO3-Oberflächenschichten | Verbessert die Integrität der Korngrenzen und die elektrochemische Stabilität |

Erweitern Sie Ihre LLZO-Forschung mit KINTEK

Maximieren Sie die Ionenleitfähigkeit und strukturelle Integrität Ihrer Festkörperelektrolyte mit den präzisen thermischen Lösungen von KINTEK. Unterstützt durch erstklassige F&E und Fertigung, bietet KINTEK Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um die strengen Anforderungen der Lithium-Ionen-Batterieforschung zu erfüllen.

Bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturöfen die Atmosphäre-Kontrolle und thermische Präzision liefern können, die Ihr Labor benötigt.

Visuelle Anleitung

Referenzen

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist das zentrale Konstruktionsmerkmal eines Quarzrohrbrennofens? Schalten Sie die Echtzeit-visuelle Überwachung bei Hochtemperatur-Experimenten frei

- Wie erleichtern industrielle Röhrenöfen die Herstellung von Perowskiten mit hoher Stabilität? Verbesserung der Phas Reinheit

- Welche Vorteile bietet ein horizontaler Rohrofen? Präzise thermische Kontrolle und Vielseitigkeit erreichen

- Was ist die Funktion eines Rohrofens bei der Synthese von g-C3N4? Beherrschen Sie die thermische Exfoliation für eine hohe Oberfläche

- Was ist die Bedeutung der segmentierten Temperaturregelung in einem Röhrenofen für Cu/Zn-SAN? Master Atomic Dispersion

- Was ist die Funktion eines Vakuumrohr-Ofens bei der Regeneration von expandiertem Graphit? Experte für Tiefenporenrestaurierung

- Warum ist das platzsparende Design eines Rohrofens vorteilhaft? Erschließen Sie Effizienz in Ihrem Labor

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor