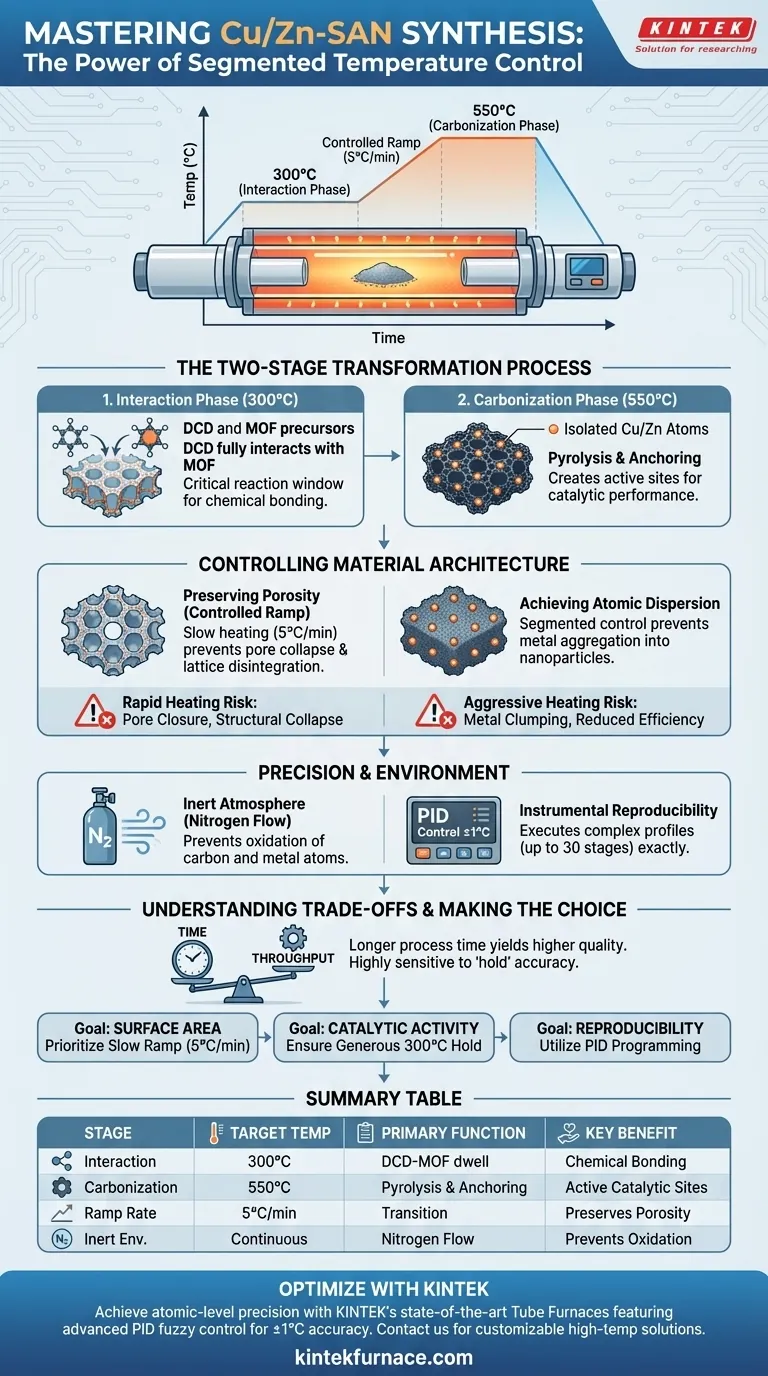

Die segmentierte Temperaturregelung ist der grundlegende Mechanismus, der die für die Synthese von hochwertigem Cu/Zn-SAN erforderlichen unterschiedlichen chemischen Phasen ermöglicht. Durch die Programmierung präziser Haltezeiten – insbesondere eines anfänglichen Verweilens bei 300 °C, gefolgt von einem Aufheizen auf 550 °C – trennen Sie die Vorläufer-Wechselwirkungsphase von der endgültigen Karbonisierungsphase. Diese Trennung ist entscheidend für die Erzielung einer atomaren Dispersion und die Erhaltung der strukturellen Integrität des Materials.

Kern Erkenntnis Ohne gestufte Erwärmung besteht das Risiko eines strukturellen Zusammenbruchs und der Bildung unerwünschter Metallcluster während des Syntheseprozesses. Die segmentierte Steuerung erleichtert eine notwendige zweistufige Entwicklung: Sie ermöglicht die vollständige Wechselwirkung von Dicyandiamid (DCD) mit dem metallorganischen Gerüst (MOF) bei niedrigeren Temperaturen, bevor die Struktur durch Karbonisierung bei höheren Temperaturen fixiert wird.

Der zweistufige Transformationsprozess

Die Wechselwirkungsphase (300 °C)

Das erste kritische Segment beinhaltet das Halten der Temperatur bei 300 °C. Dies ist nicht nur ein Aufwärmen, sondern ein Reaktionsfenster.

Während dieser Haltezeit muss das Dicyandiamid (DCD) vollständig mit den Vorläufern des metallorganischen Gerüsts (MOF) wechselwirken. Wenn die Temperatur zu schnell über diesen Punkt ansteigt, bleibt diese chemische Wechselwirkung unvollständig, was die Zusammensetzung des Endmaterials beeinträchtigt.

Die Karbonisierungsphase (550 °C)

Sobald die Vorläufer miteinander wechselgewirkt haben, wird die Temperatur auf 550 °C erhöht, um die Pyrolyse einzuleiten. Diese Stufe wandelt die Vorläufer in ein stickstoffdotiertes Kohlenstoffgerüst um.

In dieser Phase bei höherer Temperatur werden die Metallatome (Kupfer und Zink) physikalisch in die Struktur eingebettet. Dies schafft die aktiven Zentren, die für die katalytische Leistung des Materials erforderlich sind.

Kontrolle der Materialarchitektur

Erhaltung der Materialporosität

Die spezifische Aufheizrate zwischen den Segmenten, wie z. B. 5 °C pro Minute, ist ebenso wichtig wie die Zieltemperaturen.

Eine kontrollierte, moderate Aufheizrate verhindert den strukturellen Zusammenbruch des MOF. Eine schnelle Erwärmung kann dazu führen, dass sich die Poren schließen oder das Gitter zerfällt, wodurch die für eine effektive Katalyse erforderliche Oberfläche zerstört wird.

Erreichung atomarer Dispersion

Das ultimative Ziel der Cu/Zn-SAN-Synthese ist es, Metallatome isoliert zu halten, anstatt sie zusammenklumpen zu lassen.

Die segmentierte Steuerung verhindert die Aggregation von Metallatomen. Wenn die thermische Energie zu aggressiv zugeführt wird, wandern die Kupfer- und Zinkatome und verschmelzen zu Nanopartikeln, was die Effizienz des Materials erheblich reduziert.

Die Rolle von Präzision und Umgebung

Die Notwendigkeit einer inerten Atmosphäre

Während die Temperatursegmente die Reaktion vorantreiben, schützt die Umgebung sie. Der Röhrenofen muss fließenden Stickstoff verwenden, um eine streng inerte Atmosphäre zu schaffen.

Dies verhindert die Oxidation sowohl des Kohlenstoffsubstrats als auch der Metallatome während des empfindlichen Fensters von 300 °C bis 550 °C.

Instrumentelle Reproduzierbarkeit

Moderne Röhrenöfen verwenden PID-Selbstlern-Fuzzy-Regelsysteme, um Temperaturen innerhalb von ±1 °C zu halten.

Diese Präzision ist erforderlich, um komplexe Heizkurven (bis zu 30 unabhängige Stufen) auszuführen. Sie stellt sicher, dass die spezifischen Wechselwirkungs- und Verankerungsphasen exakt wie geplant ablaufen, von Experiment zu Experiment.

Verständnis der Kompromisse

Zeit vs. Durchsatz

Die segmentierte Temperaturregelung verlängert die Dauer des Syntheseprozesses erheblich. Die Anforderung langsamer Aufheizraten (z. B. 5 °C/min) und langer Haltezeiten bedeutet einen geringeren Durchsatz im Vergleich zu Schnellbrandverfahren.

Empfindlichkeit gegenüber Abweichungen

Der Prozess ist sehr empfindlich gegenüber der Genauigkeit der "Halte"-Segmente. Wenn der Ofen die 300 °C überschreitet oder nicht lange genug hält, ist die DCD-MOF-Wechselwirkung unzureichend, was die nachfolgende Karbonisierungsstufe weniger effektiv macht.

Die richtige Wahl für Ihr Ziel

Um die Qualität Ihrer Cu/Zn-SAN-Präparation zu maximieren, passen Sie Ihr thermisches Profil an Ihre spezifischen strukturellen Bedürfnisse an:

- Wenn Ihr Hauptaugenmerk auf der Oberfläche liegt: Priorisieren Sie eine langsame, stetige Aufheizrate (max. 5 °C/min), um einen Porenschluss während des Übergangs auf 550 °C zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der katalytischen Aktivität liegt: Stellen Sie sicher, dass die Haltezeit bei 300 °C großzügig bemessen ist, um eine vollständige DCD-MOF-Wechselwirkung und eine maximale Einzelatom-Verankerung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Nutzen Sie die PID-Programmierung des Ofens, um das exakte Segmentprofil zu fixieren und manuelle Abweichungen zwischen den Chargen zu eliminieren.

Der Erfolg bei der Cu/Zn-SAN-Synthese beruht nicht darauf, wie heiß Sie den Ofen aufheizen, sondern darauf, wie präzise Sie den Weg zu diesen Temperaturen steuern.

Zusammenfassungstabelle:

| Synthesestufe | Zieltemperatur | Hauptfunktion | Hauptvorteil |

|---|---|---|---|

| Wechselwirkungsphase | 300°C | DCD-MOF-Vorläufer-Verweilzeit | Gewährleistet chemische Bindungen |

| Karbonisierungsphase | 550°C | Pyrolyse & Verankerung | Schafft aktive katalytische Zentren |

| Aufheizrate (5°C/min) | Übergang | Kontrollierte Gittererwärmung | Erhält die Materialporosität |

| Inerte Umgebung | Kontinuierlich | Stickstofffluss | Verhindert Metalloxidation |

Optimieren Sie Ihre fortschrittliche Materialentwicklung mit KINTEK

Die Erreichung einer atomaren Dispersion in Cu/Zn-SAN erfordert die extreme Präzision von professionellen thermischen Geräten. KINTEK bietet hochmoderne Röhren-, Muffel-, Dreh- und Vakuumöfen mit fortschrittlicher PID-Fuzzy-Regelung zur Verwaltung von bis zu 30 unabhängigen Heizstufen mit ±1°C Genauigkeit.

Ob Sie kundenspezifische Hochtemperaturöfen für CVD oder spezialisierte Laboraufbauten benötigen, unsere erfahrenen F&E- und Fertigungsteams stehen bereit, Ihre einzigartigen Forschungsanforderungen zu unterstützen. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere präzisen Heizlösungen die strukturelle Integrität und katalytische Leistung Ihres nächsten bahnbrechenden Materials gewährleisten können.

Visuelle Anleitung

Referenzen

- Eslam M. Hamed, Sam Fong Yau Li. Bimetallic Cu/Zn Single‐Atom Nanozyme with Superoxide Dismutase‐Like Activity. DOI: 10.1002/smll.202503879

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Hauptmerkmale der Temperaturregelung in einem Vakuumrohröfen? Präzises Heizen für fortschrittliche Materialien erreichen

- Welche thermischen Prozesse können Rohröfen durchführen? Erreichen Sie eine präzise Hochtemperaturkontrolle für Ihr Labor

- Warum wird ein vertikaler Rohrofen für Abschrecktests bevorzugt? Erzielen Sie eine schnelle, reproduzierbare Abkühlung für genaue Ergebnisse

- Warum einen Rohrofen anstelle eines Muffelofens zum Glühen verwenden? Überlegene Prozesskontrolle erreichen

- Wie gewährleistet ein Laborrohr-Ofen die strukturelle Stabilität und Qualität von Hartkohlenstoff? Experte für Karbonisierung

- Welche entscheidende Rolle spielt eine Röhrenrohrofen in der Endstufe der Katalysatorherstellung für FeOx@KCC-1? Experten-Einblicke

- Warum wird für die Kalzinierung von NiWO4 ein Hochtemperatur-Rohröfen benötigt? Erzielung von Hochleistungs-Kathodenmaterialien

- Was ist die spezifische Rolle eines Röhrenofens bei der Phosphat-/Graphen-Glühung? Ermöglichen Sie die Synthese von Hochleistungs-Elektroden