Kurz gesagt, ein vertikaler Rohrofen wird für Abschrecktests bevorzugt, da seine Ausrichtung die Schwerkraft nutzt, um eine extrem schnelle und reproduzierbare Übertragung der Probe von der heißen Zone direkt in das darunter liegende Abschreckmedium zu ermöglichen. Diese Geschwindigkeit ist entscheidend, um die Hochtemperatur-Mikrostruktur eines Materials exakt „einzufrieren“, was der eigentliche Zweck eines Abschreckexperiments ist. Während jeder Rohrofen eine ausgezeichnete Temperatur- und Atmosphärenkontrolle bietet, löst die vertikale Anordnung einzigartig die Herausforderung der Transferzeit.

Abschrecken ist ein Prozess, der durch Geschwindigkeit definiert wird. Der Hauptvorteil des vertikalen Rohrofens liegt nicht nur in seiner Heizfähigkeit, sondern in seiner Fähigkeit, einen nahezu augenblicklichen, durch die Schwerkraft unterstützten Fall in ein Abschreckbad zu ermöglichen, wodurch Variablen minimiert und die genauesten und reproduzierbarsten Testergebnisse gewährleistet werden.

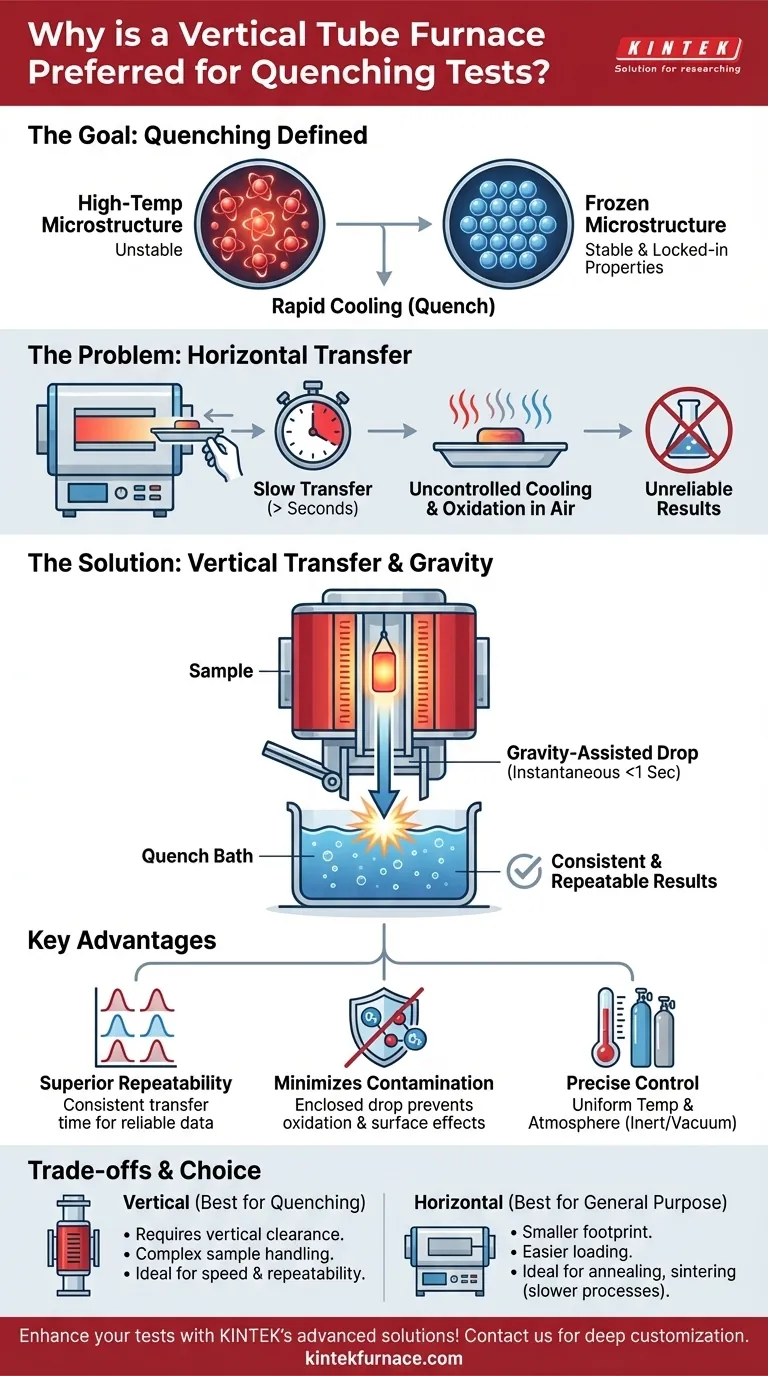

Warum die Transfergeschwindigkeit den Abschreckprozess definiert

Um die Präferenz für ein vertikales Design zu verstehen, müssen wir zunächst das Kernziel des Abschreckens erfassen.

Der Zweck eines Abschreckens

Abschrecken ist ein Wärmebehandlungsprozess, bei dem ein Material von einer hohen Temperatur schnell abgekühlt wird, um eine bestimmte Mikrostruktur zu fixieren. Diese Struktur, die nur bei hoher Hitze stabil ist, bestimmt die endgültigen mechanischen Eigenschaften des Materials wie Härte und Festigkeit.

Der Erfolg des Abschreckens hängt davon ab, dass das Material so schnell abgekühlt wird, dass die Atome keine Zeit haben, sich in ihren normalen, tieferen Temperaturzustand umzuordnen.

Wo ein langsamer Transfer scheitert

Wenn der Transfer vom Ofen in die Abschreckflüssigkeit (wie Wasser, Öl oder Polymer) zu langsam ist, beginnt die Probe in der offenen Luft abzukühlen.

Schon eine Verzögerung von wenigen Sekunden reicht aus, damit die Mikrostruktur des Materials zu verändern beginnt, bevor sie überhaupt die Flüssigkeit erreicht. Diese unkontrollierte Abkühlung führt eine massive Variable ein, die die Testergebnisse unzuverlässig und nicht wirklich repräsentativ für das beabsichtigte Abschrecken macht.

Wie das vertikale Design das Transferproblem löst

Die vertikale Ofenkonfiguration ist eine direkte und elegante Lösung für die Geschwindigkeitsanforderung. Sie richtet das Ofendesign an den physikalischen Anforderungen des Prozesses aus.

Nutzung der Schwerkraft für den augenblicklichen Transfer

Bei einer vertikalen Anordnung hängt die Probe in der Mitte der gleichmäßigen heißen Zone. Direkt unterhalb der unteren Öffnung des Ofens befindet sich ein Abschrecktank.

Bei Bedarf ermöglicht ein einfacher Freigabemechanismus, dass die Probe direkt in das Abschreckbad fällt. Dieser Transfer wird durch die Schwerkraft angetrieben und erfolgt nahezu augenblicklich – oft in Sekundenbruchteilen. Dies eliminiert die Variable der unkontrollierten Abkühlung in Umgebungsluft.

Überlegene Reproduzierbarkeit und Kontrolle

Da der Fall durch die Schwerkraft gesteuert wird, ist die Transferzeit von Test zu Test außergewöhnlich konstant. Dieses hohe Maß an Reproduzierbarkeit ist unerlässlich für zuverlässige wissenschaftliche Daten und Qualitätskontrolle.

Im Gegensatz dazu erfordert der manuelle Transfer einer Probe aus einem horizontalen Ofen, dass diese herausgezogen, quer bewegt und dann in ein Bad abgesenkt wird. Dieser Vorgang ist langsamer, vom Bediener abhängig und weitaus weniger reproduzierbar.

Minimierung der atmosphärischen Kontamination

Der schnelle, umschlossene Fallweg eines vertikalen Ofens minimiert zudem die Exposition der Probe gegenüber Sauerstoff. Dies ist entscheidend, um Oxidation auf der Materialoberfläche zu verhindern, was die Testergebnisse verzerren und die Oberflächeneigenschaften beeinflussen kann.

Kernvorteile von Rohröfen

Über die vertikale Ausrichtung hinaus bieten diese Öfen die grundlegenden Vorteile, die jeden Rohrofen zu einem leistungsstarken Laborwerkzeug machen.

Außergewöhnliche Temperaturuniformität

Rohröfen sind bekannt für ihre sehr gleichmäßigen Temperaturzonen in der Mitte des Rohres. Dies stellt sicher, dass die gesamte Probe vor Beginn des Abschreckens die korrekte, konstante Temperatur aufweist, was eine kritische Ausgangsbedingung für das Experiment ist.

Präzise Atmosphärenkontrolle

Die abgedichtete Beschaffenheit eines Rohrofens ermöglicht eine präzise Kontrolle der internen Atmosphäre. Experimente können in einem Vakuum oder unter spezifischen Inertgasen (wie Argon oder Stickstoff) durchgeführt werden, um unerwünschte chemische Reaktionen während der Heizphase zu verhindern.

Vielseitigkeit und Einfachheit

Als ausgereifte Technologie sind Rohröfen relativ einfach zu bedienen und können für eine Vielzahl von Probengeometrien und Materialien konfiguriert werden. Dies macht sie zu einem vielseitigen und unverzichtbaren Werkzeug in materialwissenschaftlichen Laboren.

Abwägungen verstehen

Obwohl ideal zum Abschrecken, bringt die vertikale Ausrichtung Überlegungen mit sich, die sie für andere Anwendungen weniger geeignet machen.

Struktur- und Platzanforderungen

Ein vertikaler Ofen erfordert eine erhebliche vertikale Durchgangshöhe. Der gesamte Aufbau, einschließlich des Ofenkörpers und des darunter liegenden Abschreckbehälters, kann recht hoch sein, was möglicherweise nicht in alle Laborräume passt.

Probenhandhabung

Das Einsetzen einer Probe und die Integration eines zuverlässigen Freigabemechanismus können bei einer vertikalen Anordnung komplexer sein als das einfache Einschieben eines Probentellers in ein horizontales Rohr.

Keine universelle Lösung

Für Prozesse, die keine schnelle Abkühlung erfordern, wie z. B. langsames Tempern, Sintern oder Kalzinieren, ist ein horizontaler Rohrofen oft praktischer. Seine einfache Beschickung und der kleinere Platzbedarf machen ihn zu einer bequemeren Wahl, wenn Geschwindigkeit nicht die Hauptsorge ist.

Die richtige Wahl für Ihren Prozess treffen

Die Wahl der Ofenausrichtung sollte ausschließlich von dem thermischen Prozess bestimmt werden, den Sie ausführen möchten.

- Wenn Ihr Hauptaugenmerk auf schnellem Abschrecken liegt: Ein vertikaler Rohrofen ist der unbestrittene Standard, um die Geschwindigkeit, Kontrolle und Reproduzierbarkeit zu erreichen, die für genaue Ergebnisse erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung liegt: Ein horizontaler Rohrofen ist für Prozesse wie Tempern oder Trocknen oft praktischer, kosteneffizienter und einfacher zu beladen.

- Wenn Ihr Hauptaugenmerk auf hochdurchsatzfähiger Automatisierung liegt: Vertikale Öfen lassen sich oft leichter in Roboterbeladungs- und Kassettensysteme integrieren und sind daher in industriellen Umgebungen wie der Halbleiterfertigung verbreitet.

Indem Sie die Ausrüstung wählen, deren physikalisches Design die Ziele Ihres Prozesses ergänzt, stellen Sie die höchstmögliche Genauigkeit Ihrer Ergebnisse sicher.

Zusammenfassungstabelle:

| Aspekt | Vorteil des vertikalen Rohrofens |

|---|---|

| Transfergeschwindigkeit | Durch Schwerkraft unterstützter Fall für nahezu augenblickliches Abschrecken |

| Reproduzierbarkeit | Konsistente Transferzeit für zuverlässige Daten |

| Atmosphärenkontrolle | Abgedichtetes Design verhindert Oxidation und Kontamination |

| Temperaturuniformität | Gleichmäßige heiße Zone gewährleistet präzises Erhitzen |

| Am besten geeignet für | Abschrecktests, die eine schnelle Abkühlung erfordern |

Verbessern Sie Ihre Abschrecktests mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch Nutzung herausragender F&E und hauseigener Fertigung bieten wir vertikale Rohröfen und andere Produkte wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für überlegene Geschwindigkeit, Reproduzierbarkeit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborprozesse optimieren und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision