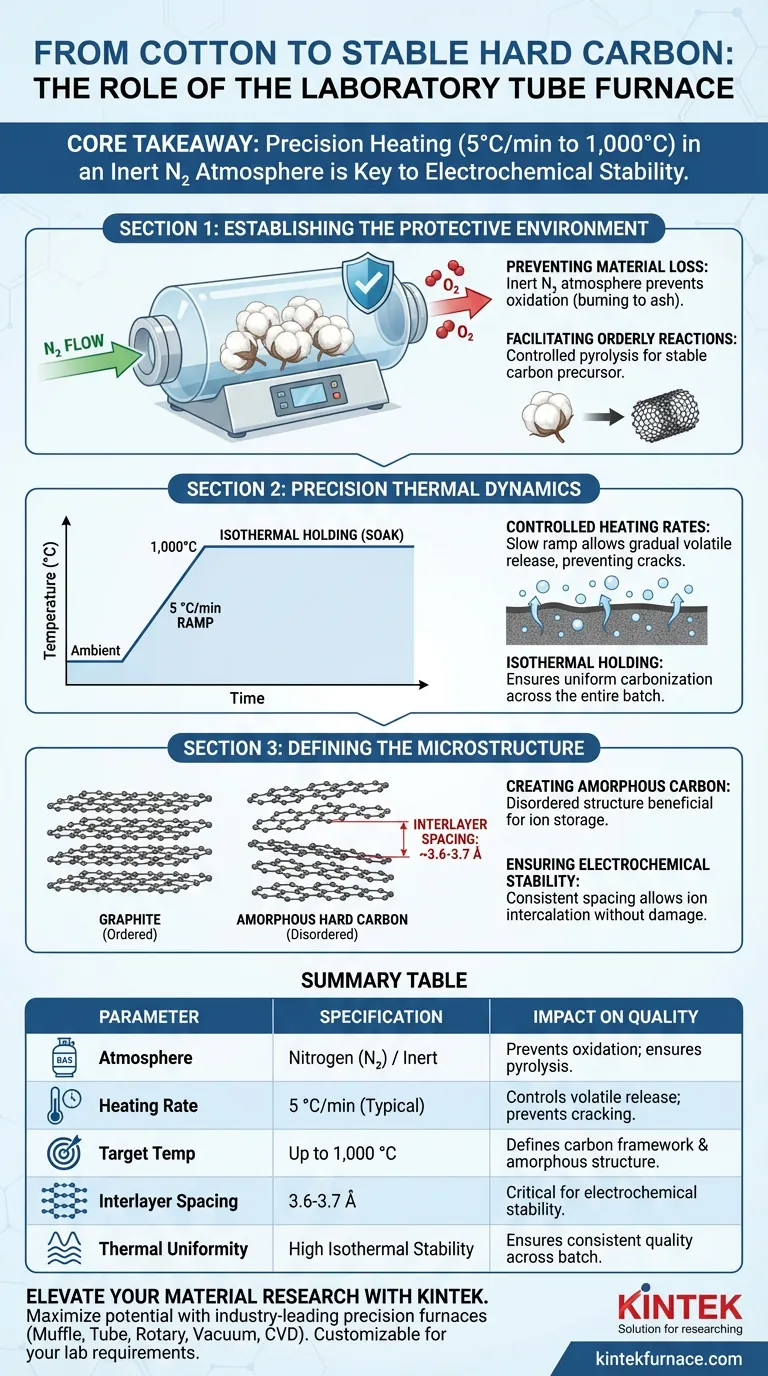

Ein Laborrohr-Ofen gewährleistet die strukturelle Stabilität von aus Baumwolle gewonnenem Hartkohlenstoff durch die Aufrechterhaltung einer streng kontrollierten thermischen und atmosphärischen Umgebung während der Pyrolyse. Durch den Einsatz eines hochpräzisen Temperaturregelsystems unter einer schützenden Stickstoffatmosphäre steuert der Ofen die empfindliche Umwandlung von Zellulosemolekülen in ein robustes, amorphes Kohlenstoffgerüst.

Kernbotschaft Der Rohrofen garantiert Qualität durch die Durchführung eines präzisen Heizprotokolls – typischerweise eine konstante Rate von 5 °C/min bis 1.000 °C – in einer inerten Stickstoffumgebung. Dies verhindert oxidative Verluste und erleichtert die Bildung einer amorphen Kohlenstoffstruktur mit einem konsistenten Schichtabstand von etwa 3,6-3,7 Å, was der kritische Faktor für die elektrochemische Stabilität des Materials ist.

Schaffung der schützenden Umgebung

Verhinderung von Materialverlust

Die Hauptbedrohung für organische Vorläufer wie Baumwollabfälle bei hohen Temperaturen ist die Oxidation. Wenn Sauerstoff vorhanden ist, verbrennt die Baumwolle zu Asche, anstatt zu karbonisieren.

Die Rolle der inerten Atmosphäre

Der Rohrofen schafft eine versiegelte Umgebung, die mit Stickstoffgas gespült wird. Diese inerte Atmosphäre stellt sicher, dass die Baumwolle einer Pyrolyse (thermische Zersetzung) unterliegt und nicht verbrennt, wodurch das Kohlenstoffgerüst erhalten bleibt.

Ermöglichung geordneter Reaktionen

Durch die Eliminierung von reaktivem Sauerstoff zwingt der Ofen die Biomasse zu einer geordneten Dehydrierung und Deoxygenierung. Dieser kontrollierte chemische Abbau ist notwendig, um einen stabilen, kohlenstoffreichen Vorläufer zurückzulassen.

Präzise thermische Dynamik

Kontrollierte Heizraten

Die strukturelle Integrität von Hartkohlenstoff hängt stark davon ab, wie schnell die Wärme zugeführt wird. Der Ofen hält eine konstante Heizrate, z. B. 5 °C/min.

Steuerung der flüchtigen Freisetzung

Baumwollabfälle enthalten erhebliche flüchtige Bestandteile. Eine kontrollierte Aufheizrate ermöglicht es diesen flüchtigen Stoffen, allmählich und nicht explosiv zu entweichen, wodurch Risse oder strukturelle Kollapse in der sich bildenden Kohlenstoffmatrix verhindert werden.

Isotherme Haltezeit

Sobald die Zieltemperatur (z. B. 1.000 °C) erreicht ist, sorgt der Ofen für eine stabile isotherme Haltezeit. Diese "Einweich"-Periode stellt sicher, dass die Karbonisierungsreaktion das gesamte Materialvolumen gleichmäßig durchdringt.

Definition der Mikrostruktur

Erzeugung von amorphem Kohlenstoff

Die Wärmebehandlung wandelt die Zellulose in ein amorphes Kohlenstoffmaterial um. Im Gegensatz zu Graphit, das eine hochgeordnete Fernstruktur aufweist, behält dieses Material eine ungeordnete Struktur bei, die für bestimmte Speicheranwendungen vorteilhaft ist.

Optimierung des Schichtabstands

Das spezifische thermische Profil erzielt einen konstanten Schichtabstand von etwa 3,6-3,7 Å. Dieser Abstand ist breiter als der von Graphit und bietet den notwendigen "Raum" für Ionen, um sich zu interkalieren, ohne die Struktur zu beschädigen.

Gewährleistung der elektrochemischen Stabilität

Die Gleichmäßigkeit dieses Schichtabstands bestimmt die Endqualität des Produkts. Eine konsistente Struktur stellt sicher, dass der Hartkohlenstoff während wiederholter Lade-/Entladezyklen in Batterieanwendungen stabil bleibt.

Verständnis der Kompromisse

Das Risiko eines thermischen Schocks

Wenn die Heizrate zu aggressiv ist (deutlich schneller als 5 °C/min), kann die schnelle Freisetzung von Gasen die Porenstruktur zerstören. Dies führt zu einem Material mit geringer mechanischer Festigkeit und schlechter Leistung.

Temperaturpräzision vs. Energiekosten

Höhere Temperaturen und längere Haltezeiten verbessern im Allgemeinen die strukturelle Anordnung, erhöhen aber den Energieverbrauch. Es gibt einen abnehmenden Grenznutzen, bei dem übermäßige Hitze zu unerwünschter Graphitisierung führen kann, was die einzigartigen Vorteile von Hartkohlenstoff verringert.

Atmosphärenempfindlichkeit

Selbst geringe Lecks in der Stickstoffzufuhr können Sauerstoff einschleppen. Dies führt zu Oberflächenoxidation, die Defekte erzeugt, welche die elektrische Leitfähigkeit und Stabilität des fertigen Hartkohlenstoffs beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Hartkohlenstoffsynthese zu optimieren, passen Sie Ihre Ofeneinstellungen an Ihre spezifischen Materialanforderungen an:

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Stabilität liegt: Priorisieren Sie eine langsame, konstante Heizrate (5 °C/min) und eine Haltezeit bei 1.000 °C, um einen gleichmäßigen Schichtabstand (3,6-3,7 Å) zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Stellen Sie sicher, dass der Stickstofffluss robust und kontinuierlich ist, um jegliche oxidative Ätzung des Kohlenstoffgerüsts während der Pyrolyse zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Abstimmung der Porenstruktur liegt: Erwägen Sie die Verwendung von mehrstufigen Heizprofilen (z. B. Pausen bei niedrigeren Temperaturen), um die Rate der flüchtigen Freisetzung vor der endgültigen Karbonisierung zu steuern.

Die Qualität Ihres Hartkohlenstoffs wird nicht durch die rohe Baumwolle definiert, sondern durch die Präzision, mit der Ihr Ofen ihre thermische Umwandlung steuert.

Zusammenfassungstabelle:

| Parameter | Spezifikation/Anforderung | Auswirkung auf die Qualität des Hartkohlenstoffs |

|---|---|---|

| Atmosphäre | Stickstoff (N2) / Inert | Verhindert Oxidation; gewährleistet Pyrolyse über Verbrennung |

| Heizrate | 5 °C/min (typisch) | Kontrolliert die flüchtige Freisetzung, um strukturelle Risse zu verhindern |

| Zieltemperatur | Bis zu 1.000 °C | Definiert das Kohlenstoffgerüst und die amorphe Struktur |

| Schichtabstand | 3,6-3,7 Å | Entscheidend für elektrochemische Stabilität und Ionenspeicherung |

| Thermische Gleichmäßigkeit | Hohe isotherme Stabilität | Gewährleistet konsistente Materialqualität über die gesamte Charge |

Erweitern Sie Ihre Materialforschung mit KINTEK

Maximieren Sie das Potenzial Ihrer Biomassekarbonisierung mit branchenführender Präzision. Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre individuellen Laboranforderungen anpassbar sind. Ob Sie den Schichtabstand für Batterieanoden optimieren oder Porenstrukturen verfeinern, unsere Öfen bieten die Stabilität, die Ihre Forschung erfordert.

Sind Sie bereit, überlegene strukturelle Stabilität in Ihren Materialien zu erreichen?

Kontaktieren Sie KINTEK noch heute, um Ihre Ofenlösung anzupassen

Visuelle Anleitung

Referenzen

- H. Sarma, Nolene Byrne. Effect of precursor morphology of cellulose-based hard carbon anodes for sodium-ion batteries. DOI: 10.3389/fbael.2023.1330448

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Welche Faktoren beeinflussen den Preis eines Vakuumrohrの中وفens? Schlüsseltreiber und Tipps für eine kluge Investition

- Wie erreichen Rohröfen eine präzise Temperaturregelung? Erschließen Sie zuverlässige Hochtemperaturprozesse

- Welche Vorteile bietet ein Zweizonen-Rohrofen für Kohlenstoffkugeln? Verbesserte Kontrolle & Überlegene Morphologie

- Wie trägt ein Labor-Horizontalrohr-Ofen zur Synthese von TiO2@C bei? Beherrschen Sie die thermischen Behandlungsstufen

- Welche Rolle spielt ein Zweizonen-Rohrofen bei der Synthese von großflächigen Janus-RhSeCl-Einkristallen?

- Warum ist die präzise Steuerung der Heizrate von 3 °C/min für Ni/NiO@GF-Elektroden entscheidend? Strukturelle Integrität erreichen

- Für welchen Temperaturbereich und welche Anwendungen ist dieser Rohrofen geeignet? Ideal für thermische Prozesse von 500°C bis 1800°C

- Was sind die technischen Anforderungen an einen industriellen Rohrofen für die selektive Chlorierung? Erreichen Sie 1873 K mit Präzision