Kurz gesagt, ein Rohrofen eignet sich für Prozesse, die typischerweise in einem Bereich von 500°C bis 1800°C liegen. Sein Hauptvorteil ist die Fähigkeit, diese thermischen Prozesse – wie Material-Synthese, Sintern und Tempern – innerhalb einer streng kontrollierten Atmosphäre oder eines Vakuums durchzuführen, was ihn für die moderne Materialforschung und spezialisierte industrielle Anwendungen unverzichtbar macht.

Die wichtigste Erkenntnis ist nicht die Temperatur selbst, sondern die Fähigkeit des Ofens, eine Probe von der Umgebungsluft zu isolieren. Diese Umgebungssteuerung ist der grundlegende Grund, warum er für empfindliche Prozesse ausgewählt wird, bei denen Reinheit, Oxidationsvermeidung oder spezifische chemische Reaktionen entscheidend sind.

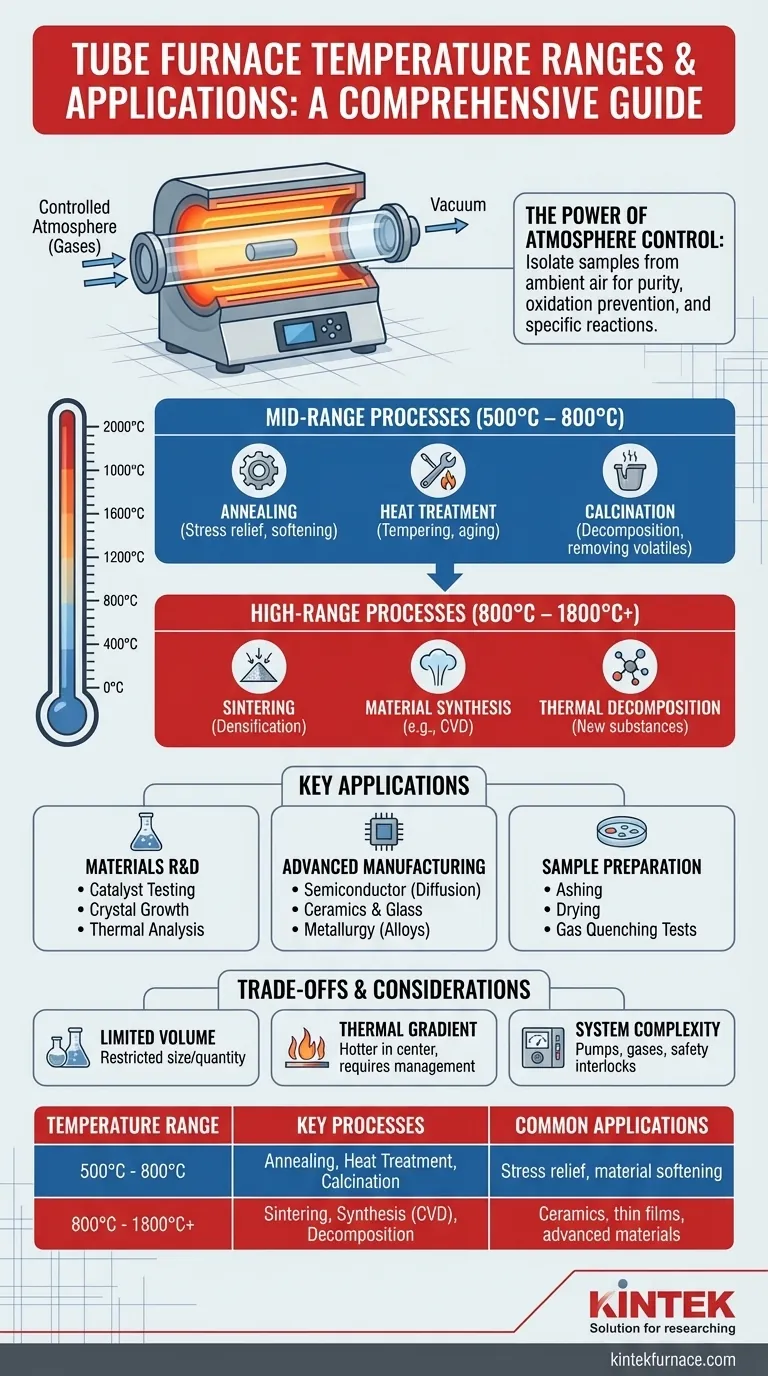

Warum ein Rohrofen? Die Kraft der Atmosphärenkontrolle

Das definierende Merkmal eines Rohrofens ist seine zylindrische Kammer. Dieses Rohr, typischerweise aus Quarz, Aluminiumoxid oder Mullit gefertigt, dient als abgeschlossene Umgebung für die Probe.

Diese Konstruktion ermöglicht es Ihnen, die Luft zu entfernen, um ein Vakuum zu erzeugen, oder spezifische Gase einzuleiten, um eine Schutz- oder reaktive Atmosphäre zu schaffen. Diese Fähigkeit ist in einem Standard-Kammerofen unmöglich und zentral für die Anwendungen, in denen ein Rohrofen glänzt.

Abbildung von Temperaturbereichen auf Kernprozesse

Die erforderliche Temperatur wird vollständig durch das Material und das gewünschte Ergebnis bestimmt. Anwendungen lassen sich grob in zwei Temperaturbereiche unterteilen.

Prozesse im mittleren Bereich (500°C – 800°C)

Dieser Bereich wird hauptsächlich zur Modifizierung der Eigenschaften bestehender Materialien verwendet, ohne sie zu schmelzen.

- Tempern (Annealing): Erhitzen und Halten eines Materials bei einer geeigneten Temperatur, gefolgt von langsamer Abkühlung. Dies dient dazu, innere Spannungen abzubauen, die Weichheit und Duktilität zu erhöhen und die Kristallstruktur zu verfeinern.

- Wärmebehandlung (Heat Treatment): Eine breitere Kategorie, die Prozesse wie Anlassen oder Aushärten umfasst, um spezifische mechanische Eigenschaften in Metallen und Legierungen zu erzielen.

- Kalzinierung: Zersetzung eines Materials oder Entfernung flüchtiger Verbindungen (wie Wasser) durch Erhitzen in einer kontrollierten Atmosphäre.

Prozesse im Hochtemperaturbereich (800°C – 1800°C+)

Dieser höhere Temperaturbereich ist notwendig, um neue Materialien zu erzeugen oder deren Struktur grundlegend zu verändern.

- Sintern: Verschmelzen von Pulvern unterhalb ihres Schmelzpunkts zu einer festen, dichten Masse. Dies ist ein Eckpfeiler der Keramik- und Pulvermetallurgie-Verarbeitung.

- Materialsynthese: Herstellung neuer Verbindungen oder Materialien. Ein Hauptbeispiel ist die Chemische Gasphasenabscheidung (CVD), bei der Gase bei hohen Temperaturen reagieren, um einen dünnen Film auf ein Substrat abzuscheiden.

- Thermische Zersetzung: Aufspaltung chemischer Verbindungen durch Hitze zur Herstellung neuer Substanzen, wie z.B. die Herstellung spezifischer Oxid-, Nitrid- oder Karbidmaterialien.

Wichtige Anwendungen in Forschung und Industrie

Die Kombination aus präziser Temperatur- und Atmosphärenkontrolle macht den Rohrofen zu einem vielseitigen Werkzeug in vielen Bereichen.

Materialforschung & Entwicklung

Labore sind für grundlegende Forschungsarbeiten auf Rohröfen angewiesen. Dies umfasst Katalysatortests zur Bewertung der Aktivität, Kristallzüchtung unter spezifischen Bedingungen und die Untersuchung des Materialverhaltens bei hohen Temperaturen für die thermische Analyse.

Fortschrittliche Fertigung

In der Industrie sind Rohröfen für die Produktion von entscheidender Bedeutung. Die Halbleiterfertigung nutzt sie für Diffusions- und Oxidationsschritte, während die Keramik- und Glasindustrie sie zur Verarbeitung und Wärmebehandlung einsetzt. Sie sind auch in der Metallurgie zur Herstellung spezialisierter Legierungen unerlässlich.

Probenvorbereitung

Rohröfen werden auch zur Vorbereitung von Proben für andere Analyseformen verwendet. Dazu gehören das Veraschen (Verbrennen organischer Materie), das Trocknen von Proben in einer kontrollierten Umgebung und die Durchführung von Gasabschrecktests, um die Reaktion von Materialien auf schnelle Abkühlung zu untersuchen.

Verständnis der Kompromisse

Obwohl leistungsstark, ist ein Rohrofen keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Begrenztes Probenvolumen

Der Durchmesser des Rohres begrenzt natürlich die Größe und Menge des Materials, das Sie gleichzeitig verarbeiten können. Für die Verarbeitung großer Chargen kann ein Kammer- oder Chargenofen geeigneter sein, sofern keine Atmosphärenkontrolle erforderlich ist.

Temperaturgradient

Entlang der Länge des Rohres besteht oft ein Temperaturgradient, wobei die Mitte am heißesten ist. Obwohl Mehrzonenöfen mit mehreren Heizelementen eine längere, homogenere Heizzone erzeugen können, bleibt dies ein kritischer Faktor, der für konsistente Ergebnisse verwaltet werden muss.

Systemkomplexität

Der sichere und effektive Betrieb eines Rohrofens erfordert die Verwaltung nicht nur des Temperaturreglers, sondern auch der Vakuumpumpen, Gasleitungen, Durchflussmesser und Sicherheitsverriegelungen. Dies fügt eine Ebene der betrieblichen Komplexität hinzu im Vergleich zu einem einfachen Luftofen.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre thermische Verarbeitungsausrüstung basierend auf dem spezifischen Ergebnis, das Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Modifizierung eines bestehenden Materials liegt (z. B. Erweichen von Metall): Ein Temperprozess im Bereich von 500-800°C mit einer inerten Atmosphäre zur Vermeidung von Anlaufen ist Ihre Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines neuen Festkörpers aus Pulver liegt (z. B. Herstellung eines Keramikteils): Sie benötigen einen Sinterprozess im Bereich von 800-1800°C, oft unter Vakuum oder einer spezifischen Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung eines dünnen Films oder der Kristallzüchtung liegt: Ein Prozess wie CVD ist erforderlich, der hohe Temperaturen und eine präzise Steuerung reaktiver Gase nutzt.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Erhitzen eines stabilen Materials an der Luft liegt: Ein weniger komplexer und oft größerer Kammerofen kann die effizientere Wahl sein.

Letztendlich ist der Rohrofen das definitive Werkzeug, wenn die Umgebung um Ihre Probe genauso wichtig ist wie die Temperatur.

Zusammenfassungstabelle:

| Temperaturbereich | Schlüsselprozesse | Häufige Anwendungen |

|---|---|---|

| 500°C - 800°C | Tempern, Wärmebehandlung, Kalzinierung | Spannungsabbau in Metallen, Materialerweichung, Zersetzung |

| 800°C - 1800°C+ | Sintern, Materialsynthese (z.B. CVD), Thermische Zersetzung | Keramikherstellung, Dünnschichtabscheidung, Herstellung fortschrittlicher Materialien |

Erschließen Sie präzise thermische Prozesse mit den fortschrittlichen Rohröfen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung beliefern wir diverse Labore mit maßgeschneiderten Lösungen, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen für überlegene Ergebnisse in der Materialforschung und industriellen Anwendungen erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Hochtemperaturofenlösungen Ihre Arbeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Worin unterscheiden sich Rollenöfen und Rohröfen in der Verwendung von Aluminiumoxid-Keramikrohren? Vergleichen Sie Transport vs. Umschließung

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erleichtert ein Rohröfen den Kohlenstoffbeschichtungsprozess? Steigerung der Leitfähigkeit von geschichteten Oxiden

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen