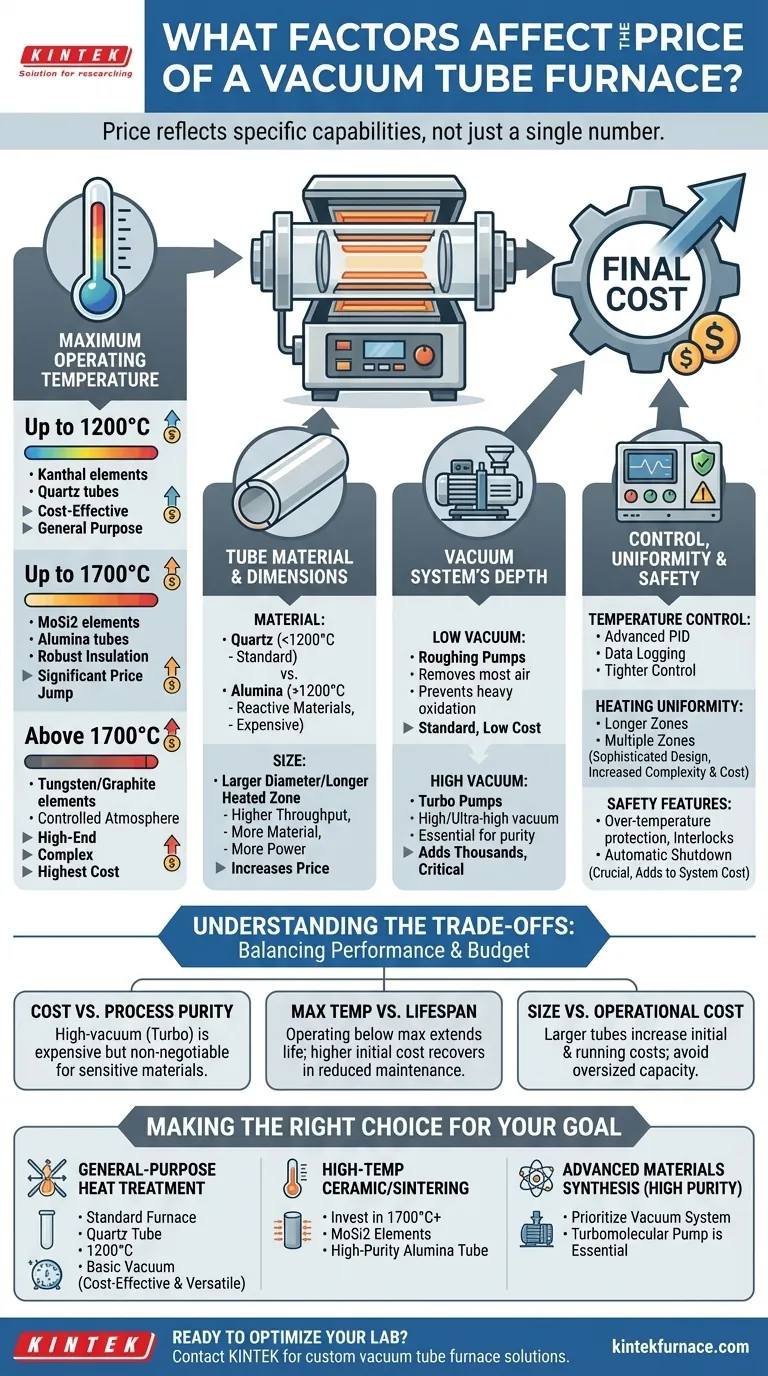

Der Preis eines Vakuumrohrの中وفens ist keine einzelne Zahl, sondern spiegelt direkt seine spezifischen Fähigkeiten wider. Die Endkosten werden durch einen Kernsatz von Faktoren bestimmt, darunter die maximale Betriebstemperatur, das Material und die Größe des Prozessrohrs, die Leistung des Vakuumsystems und die Präzision der Steuerungssysteme. Während einfache Modelle für einige Tausend Dollar erhältlich sind, können hochspezialisierte Systeme für die Spitzenforschung leicht Zehntausende übersteigen.

Der Schlüssel zu einer soliden Investition liegt in der Erkenntnis, dass jede technische Spezifikation die Kosten direkt beeinflusst. Ihr Ziel ist es nicht, den billigsten Ofen zu finden, sondern die Fähigkeiten des Ofens präzise auf Ihre spezifische Anwendung abzustimmen, um sicherzustellen, dass Sie nur für die Leistung bezahlen, die Sie wirklich benötigen.

Die wichtigsten Kostentreiber im Detail

Ein Vakuumrohrの中وفen ist ein System miteinander verbundener Komponenten. Die Kosten steigen, wenn jede Komponente aufgerüstet wird, um extremere Bedingungen zu bewältigen.

Maximale Betriebstemperatur

Der größte Kostentreiber ist oft die maximale Temperatur. Öfen werden typischerweise in Temperaturklassen eingeteilt, und das Überschreiten in eine höhere Klasse führt zu einem erheblichen Preissprung.

- Bis zu 1200°C: Diese Öfen verwenden üblicherweise Kanthal (FeCrAl) Heizelemente und können kostengünstige Quarzrohre verwenden, was sie zur kostengünstigsten Option für allgemeine Anwendungen macht.

- Bis zu 1700°C: Das Erreichen dieser Temperaturen erfordert teurere Molybdändisilizid (MoSi2) Heizelemente und hochreine Aluminiumoxidrohre. Auch die Isolierung und die Stromversorgungssysteme müssen robuster sein.

- Über 1700°C: Dies ist die Spitzenklasse. Öfen können Wolfram- oder Graphit-Elemente verwenden, was sorgfältig kontrollierte Inert- oder Vakuumatmosphären erfordert, um eine Oxidation der Elemente zu verhindern. Dies erhöht die Komplexität und die Kosten erheblich.

Rohrmaterial und Abmessungen

Das Prozessrohr ist das Herzstück des Ofens, das Ihre Probe und die Prozessatmosphäre enthält. Sein Material und seine Größe sind entscheidende Kostenfaktoren.

- Material: Quarz ist Standard für Arbeiten unter 1200°C. Für höhere Temperaturen oder wenn Ihr Prozess Materialien umfasst, die mit Quarz reagieren (wie Alkalien), müssen Sie ein teureres Aluminiumoxidrohr verwenden.

- Größe: Ein größerer Rohrdurchmesser oder eine längere beheizte Zone ermöglichen größere Proben oder einen höheren Durchsatz. Dies erfordert jedoch einen physisch größeren Ofen, leistungsstärkere Heizelemente und mehr Rohmaterial für das Rohr, was alles den Preis erhöht.

Die Tiefe des Vakuumsystems

Der Begriff „Vakuum“ kann sehr unterschiedliche Bedeutungen haben, und das erforderliche Vakuumniveau beeinflusst direkt den Preis.

- Niedriges Vakuum (Vorvakuumpumpen): Eine einfache mechanische Drehschieberpumpe kann den größten Teil der Luft entfernen, was ausreicht, um eine starke Oxidation zu verhindern. Dies ist eine Standard-, relativ kostengünstige Einrichtung.

- Hochvakuum (Turbomolekularpumpen): Um eine hohe oder ultrahohe Vakuumumgebung für empfindliche Materialien zu erreichen, ist ein zweistufiges System erforderlich, das eine Vorvakuumpumpe mit einer Turbomolekularpumpe kombiniert. Dieses System, zusammen mit den notwendigen Messgeräten und Steuerungen, kann die Ofenkosten um Tausende von Dollar erhöhen, ist aber für die Vermeidung von Spurenkontamination unerlässlich.

Steuerung, Gleichmäßigkeit und Sicherheit

Die Präzision des Ofenbetriebs ist ein weiterer Schlüsselfaktor.

- Temperaturregelung: Alle modernen Öfen verwenden einen PID-Regler für Stabilität, aber High-End-Systeme bieten mehr Programmierschritte, Datenprotokollierung und eine engere Regelung.

- Heizungsgleichmäßigkeit: Ein einfacher Ofen hat möglicherweise eine kurze, gleichmäßige Temperaturzone in der Mitte. Das Erreichen einer längeren gleichmäßigen Zone für größere Proben oder Kristallwachstum erfordert oft ein ausgefeilteres Ofendesign oder sogar mehrere, unabhängig gesteuerte Heizzonen, was die Komplexität und die Kosten erhöht.

- Sicherheitsfunktionen: Funktionen wie Übertemperaturschutz, Vakuum-Verriegelungen und automatische Abschaltvorrichtungen sind für einen sicheren Betrieb entscheidend, erhöhen aber die Gesamtsystemkosten.

Die Abwägungen verstehen

Die Auswahl eines Ofens erfordert die Abwägung von Leistungsanforderungen gegen Budgetbeschränkungen. Das Missverständnis dieser Kompromisse ist der häufigste Kauffehler.

Kosten vs. Prozessreinheit

Ein Hochvakuumsystem mit einer Turbopumpe ist erheblich teurer. Für Anwendungen wie die Dünnschichtabscheidung oder die Synthese luftempfindlicher 2D-Materialien ist es jedoch nicht verhandelbar. Der Versuch solcher Arbeiten in einem Niedervakuumsystem führt zu kontaminierten Proben und fehlgeschlagenen Experimenten, wodurch der billigere Ofen zu einer verschwendeten Investition wird.

Maximale Temperatur vs. Lebensdauer

Der konstante Betrieb eines Ofens bei seiner maximal angegebenen Temperatur verkürzt die Lebensdauer seiner Heizelemente und des Prozessrohrs dramatisch. Eine robustere Langzeitstrategie besteht darin, einen Ofen mit einer maximalen Temperatur auszuwählen, die mindestens 100–200 °C über Ihrem typischen Betriebspunkt liegt. Diese anfänglichen Mehrkosten werden oft durch geringere Wartungs- und Ersatzteilkosten wieder eingespielt.

Größe vs. Betriebskosten

Ein größeres Ofenrohr erhöht den Durchsatz, bringt aber auch höhere Anschaffungs- und Betriebskosten mit sich. Es benötigt mehr Energie zum Heizen und mehr Prozessgas zum Spülen. Bewerten Sie sorgfältig Ihre Probengröße und Ihren Chargenbedarf, um zu vermeiden, für eine Überdimensionierung zu bezahlen, die Sie nie nutzen werden.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie einen Ofen, indem Sie zuerst Ihre Hauptanwendung definieren und dann die Spezifikationen an diesen Bedarf anpassen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Tempern liegt: Ein Standardofen mit einem Quarzrohr, einer maximalen Temperatur von 1200°C und einem einfachen Vakuumsystem ist die kostengünstigste und vielseitigste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Keramikverarbeitung oder dem Sintern liegt: Investieren Sie in einen Ofen mit mindestens 1700°C und MoSi2-Elementen sowie einem hochreinen Aluminiumoxidrohr.

- Wenn Ihr Hauptaugenmerk auf der Synthese fortschrittlicher Materialien liegt, die hohe Reinheit erfordern: Priorisieren Sie das Vakuumsystem; eine Turbomolekularpumpe ist unerlässlich, auch wenn Ihre Temperaturanforderungen bescheiden sind.

Indem Sie diese technischen Spezifikationen an Ihren wissenschaftlichen oder Produktionszielen ausrichten, investieren Sie in ein Werkzeug, das zuverlässige Ergebnisse und einen echten langfristigen Wert liefert.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Preis | Wichtige Überlegungen |

|---|---|---|

| Maximale Betriebstemperatur | Hoch | Höhere Temperaturen erfordern fortgeschrittene Elemente (z. B. MoSi2, Wolfram) und Materialien, was die Kosten erheblich erhöht. |

| Rohrmaterial und Größe | Mittel bis Hoch | Quarz ist kostengünstig für <1200°C; Aluminiumoxid für höhere Temperaturen oder reaktive Materialien. Größere Rohre erhöhen die Kosten. |

| Vakuumsystemleistung | Hoch | Niedriges Vakuum (Vorvakuumpumpen) ist billiger; Hochvakuum (Turbopumpen) kostet Tausende extra für Reinheitsanforderungen. |

| Regelpräzision und Sicherheit | Mittel | Fortschrittliche PID-Regler, gleichmäßige Heizzonen und Sicherheitsfunktionen erhöhen die Kosten, gewährleisten aber die Zuverlässigkeit. |

Bereit, Ihr Labor mit einem maßgeschneiderten Vakuumrohrの中وفen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E- und hausinterne Fertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labore zugeschnitten sind. Unser Produktportfolio umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, gestützt durch starke Deep-Customization-Fähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungseffizienz steigern und zuverlässigen, langfristigen Wert liefern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision