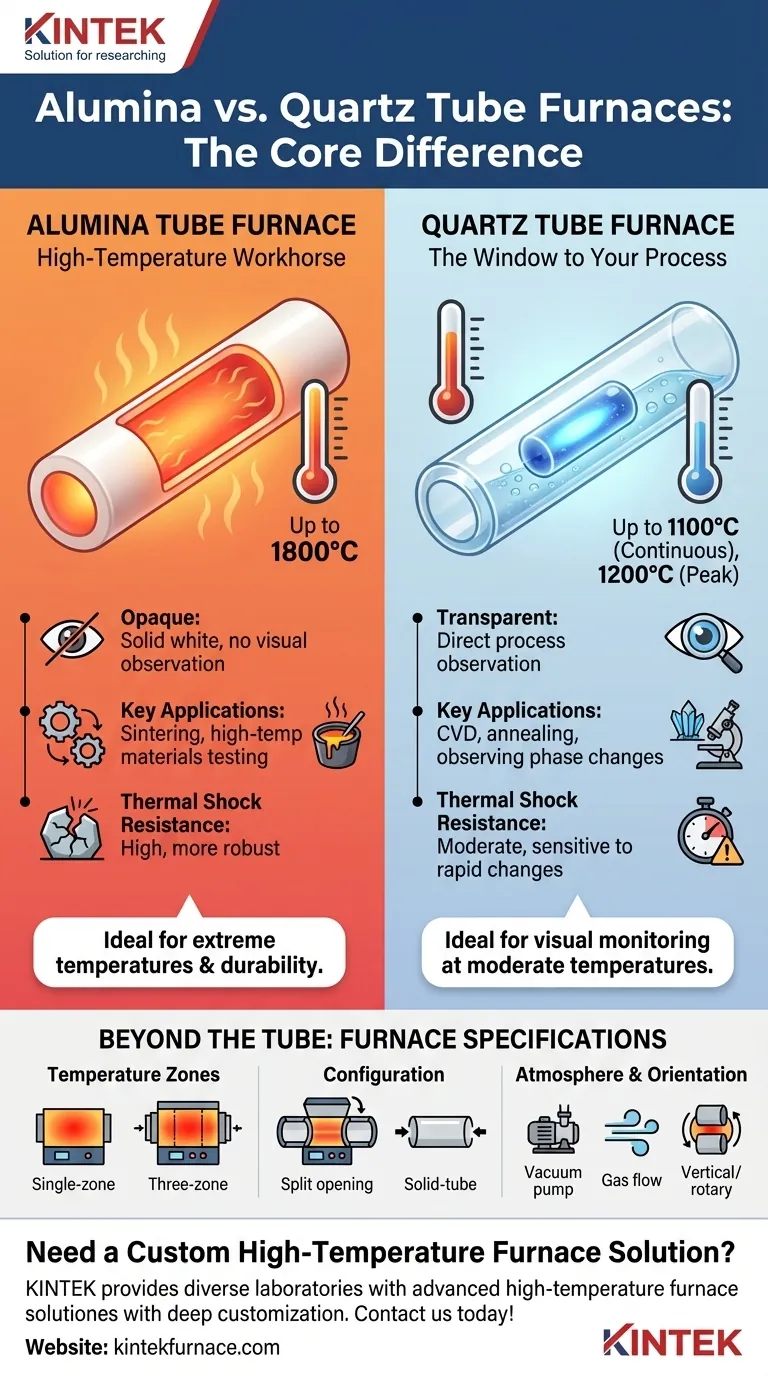

Der grundlegende Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen liegt im Material des Arbeitsrohrs, das deren maximale Betriebstemperatur, chemische Beständigkeit und die Möglichkeit der visuellen Beobachtung der Probe während der Verarbeitung bestimmt. Aluminiumoxidrohre sind opake Keramiken, die sehr hohe Temperaturen erreichen können, während Quarzrohre transparentes Glas sind, ideal für Anwendungen mit niedrigeren Temperaturen, bei denen eine direkte Beobachtung entscheidend ist.

Die Entscheidung hängt nicht davon ab, welches Material "besser" ist, sondern welches für Ihre spezifischen thermischen und Beobachtungsanforderungen das richtige ist. Aluminiumoxid priorisiert vor allem die Hochtemperaturstabilität, während Quarz bei moderateren Temperaturen den direkten visuellen Zugang priorisiert.

Die Kernentscheidung: Aluminiumoxid vs. Quarz

Das Herzstück jedes Rohrofens ist die zylindrische Kammer, in der die Erwärmung stattfindet. Das Material dieses Rohrs ist der wichtigste Faktor, der die Leistungsfähigkeit des Ofens bestimmt.

Aluminiumoxidrohre: Das Hochtemperatur-Arbeitspferd

Aluminiumoxidrohre werden aus einer hochreinen Keramik, Aluminiumoxid (Al₂O₃), hergestellt. Sie sind vollständig opak und erscheinen als ein festes, weißes Material.

Ihr Hauptvorteil ist eine extrem hohe maximale Betriebstemperatur. Je nach Reinheit können Aluminiumoxidrohre in Öfen verwendet werden, die 1600°C oder sogar 1800°C erreichen.

Dies macht sie unerlässlich für Prozesse wie das Sintern von Hochleistungskeramiken, das Züchten bestimmter Kristalle und Hochtemperatur-Materialtests. Sie sind auch hochbeständig gegen chemische Korrosion.

Quarzrohre: Das Fenster zu Ihrem Prozess

Quarzrohre werden aus hochreinem Quarzglas hergestellt. Ihr entscheidendes Merkmal ist die optische Transparenz.

Dies ermöglicht es Ihnen, das Material im Ofen während eines thermischen Zyklus direkt zu beobachten, was für Prozesse wie chemische Gasphasenabscheidung (CVD), die Beobachtung von Phasenänderungen oder das Glühen von Halbleiterwafern von unschätzbarem Wert ist.

Der Kompromiss für diese Transparenz ist eine niedrigere maximale Temperatur. Quarzrohre haben typischerweise eine Dauereinsatzgrenze von etwa 1100°C und eine kurzfristige Spitze von 1200°C. Darüber hinaus wird das Material weich (entglast) und kann versagen.

Die kritischen Kompromisse verstehen

Die Wahl zwischen diesen Materialien beinhaltet eine klare Reihe von technischen Kompromissen. Missverständnisse können zu fehlgeschlagenen Experimenten oder beschädigten Geräten führen.

Temperatur vs. Beobachtung

Dies ist der unkomplizierteste Kompromiss. Wenn Ihr Prozess Temperaturen deutlich über 1200°C erfordert, ist Aluminiumoxid Ihre einzige praktikable Wahl.

Wenn Sie Ihre Probe während des Prozesses unbedingt sehen müssen und die Temperatur unter 1100°C bleibt, ist Quarz die Standard- und richtige Wahl.

Thermoschock und Haltbarkeit

Aluminiumoxid ist im Allgemeinen robuster und kann schnellen Temperaturänderungen (Thermoschock) besser standhalten. Seine zähe Keramiknatur macht es physisch langlebig.

Quarz ist empfindlicher gegenüber Thermoschock. Ein zu schnelles Erhitzen oder Abkühlen des Rohrs kann zu Rissen führen. Dies erfordert eine sorgfältigere Programmierung der Heiz- und Kühlraten.

Kosten und Reinheit

Hochreines Aluminiumoxid und Quarz können beide teuer sein, aber die Kosten werden oft mehr durch die Abmessungen und den Reinheitsgrad des Rohrs als durch das Grundmaterial selbst bestimmt. Vergewissern Sie sich immer, dass die Reinheit des Rohrs ausreicht, um eine Kontamination Ihrer Probe zu verhindern.

Jenseits des Rohrs: Wichtige Ofenspezifikationen

Das Rohrmaterial ist nur ein Teil des Puzzles. Um den richtigen Ofen auszuwählen, müssen Sie auch dessen Gesamtdesign und Funktionen berücksichtigen.

Temperaturzonen und Gleichmäßigkeit

Ein Einzonenofen hat einen Satz Heizelemente, die in der Mitte eine Heizzone erzeugen, die zu den Enden hin abnimmt.

Ein Dreizonenofen verfügt über unabhängige mittlere und Endkappen-Heizelemente. Dieses Design bietet eine wesentlich bessere Temperaturgleichmäßigkeit über die gesamte beheizte Länge, was für die Verarbeitung größerer Proben oder wenn Präzision entscheidend ist, unerlässlich ist.

Ofenkonfiguration: Split- vs. Massivrohr

Ein Massivrohrofen ist ein durchgehender Zylinder, den Sie durch Einführen der Probe von einem Ende beladen.

Ein Split-Rohrofen ist aufklappbar, sodass sich der gesamte Ofen wie eine Muschel öffnen lässt. Dies bietet einen wesentlich einfacheren Zugang zum Arbeitsrohr zum Einsetzen von Proben oder zur Integration komplexer Versuchsaufbauten.

Orientierung und Atmosphärenkontrolle

Öfen können horizontal, vertikal oder rotierend ausgerichtet sein. Rotationsöfen werden zum Mischen von Pulvern oder Beschichtungen während des Erhitzens verwendet.

Darüber hinaus ist die Atmosphärenkontrolle ein kritisches Merkmal. Die meisten Rohröfen können abgedichtet und an Vakuumpumpen und Gasleitungen angeschlossen werden, was die Verarbeitung im Vakuum oder unter einer spezifischen, kontrollierten Gasatmosphäre ermöglicht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des richtigen Ofens erfordert ein klares Verständnis Ihrer Prozessziele.

- Wenn Ihr Hauptaugenmerk darauf liegt, Temperaturen über 1200°C zu erreichen (z. B. Sintern von Keramiken, Schmelzen von Metallen): Aluminiumoxid ist die notwendige Wahl aufgrund seiner überlegenen thermischen Stabilität.

- Wenn Ihr Hauptaugenmerk auf der visuellen Überwachung eines Prozesses liegt (z. B. chemische Gasphasenabscheidung, Beobachtung von Materialänderungen): Quarz ist die ideale Wahl, vorausgesetzt, Ihr Prozess bleibt unter seiner Temperaturgrenze.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer perfekten Temperaturgleichmäßigkeit über eine große Probe liegt: Ein Dreizonenofen, unabhängig vom Rohrmaterial, liefert die präzisesten Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf einfacher Probenbeladung oder der Verwendung komplexer Apparaturen liegt: Ein Split-Rohrofen bietet eine wesentlich bessere Zugänglichkeit als ein Massivrohrdesign.

Die Wahl des richtigen Ofens beginnt mit dem Rohrmaterial, wird aber durch die Anpassung des Gesamtdesigns des Ofens an Ihre spezifischen Prozessanforderungen abgeschlossen.

Zusammenfassungstabelle:

| Merkmal | Aluminiumoxid-Rohrofen | Quarzrohr-Rohrofen |

|---|---|---|

| Max. Betriebstemperatur | Bis zu 1800°C | Bis zu 1100°C (Dauerbetrieb) |

| Transparenz | Opak | Transparent |

| Hauptanwendungen | Sintern von Keramiken, Hochtemperaturtests | CVD, Glühen, visuelle Beobachtung |

| Thermoschockbeständigkeit | Hoch | Mäßig |

Benötigen Sie eine kundenspezifische Hochtemperaturofenlösung? Mit außergewöhnlicher Forschung & Entwicklung und hauseigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität