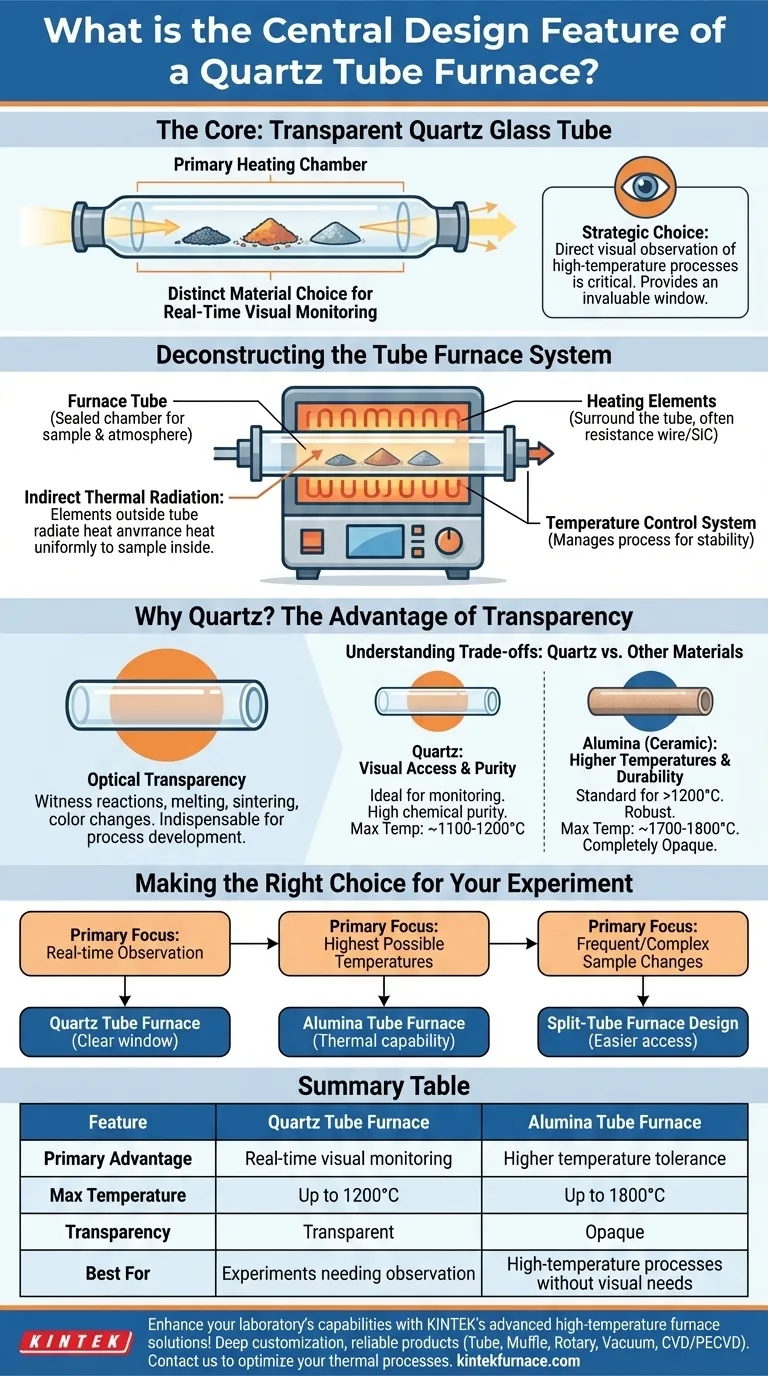

Im Kern ist das zentrale Konstruktionsmerkmal eines Quarzrohrbrennofens sein transparentes Quarzglasrohr, das als primäre Heizkammer fungiert. Diese besondere Materialwahl unterscheidet ihn von anderen Ofentypen, da sie es Forschern ermöglicht, Proben in Echtzeit direkt und visuell zu beobachten, während sie der thermischen Verarbeitung unterzogen werden.

Die Entscheidung für ein Quarzrohr dient nicht nur der Hitzebeständigkeit; es ist eine strategische Wahl für Experimente, bei denen die direkte visuelle Beobachtung von entscheidender Bedeutung ist. Die Transparenz von Quarz bietet ein unschätzbares Fenster in Hochtemperaturprozesse, die sonst verborgen wären.

Das Rohrbrennofensystem dekonstruiert

Ein Rohrofen ist ein Hochtemperatur-Heizgerät, das in Labor- und Industrieumgebungen weit verbreitet ist. Obwohl das Rohr selbst zentral ist, funktioniert es als Teil eines größeren, integrierten Systems.

Die Kernkomponenten

Ein typischer Rohrofen besteht aus drei Hauptteilen: dem Ofenrohr, in dem die Probe platziert wird, den Heizelementen, die das Rohr umgeben, und dem Temperaturregelsystem, das den Prozess steuert. Diese Komponenten arbeiten zusammen, um eine stabile, kontrollierte thermische Umgebung zu schaffen.

Das Ofenrohr: Das Herzstück des Betriebs

Das Ofenrohr ist die versiegelte Kammer, die die Probe und eine bestimmte Atmosphäre (wie Vakuum, Inertgas oder reaktives Gas) enthält. Das Material dieses Rohres ist der wichtigste Faktor, der die Fähigkeiten und Anwendungen des Ofens definiert.

Warum Quarz? Der Vorteil der Transparenz

Der definierende Vorteil der Verwendung von Quarzglas ist seine optische Transparenz. Dies ermöglicht es Ihnen, Reaktionen, Schmelzen, Sintern oder Farbveränderungen zu beobachten, während sie auftreten. Bei Prozessen, die noch nicht vollständig verstanden sind, ist dieses visuelle Feedback für die Prozessentwicklung und wissenschaftliche Entdeckung unverzichtbar.

Wie es heizt: Indirekte thermische Strahlung

Die Heizelemente, oft aus Widerstandsdrähten oder Siliziumkarbid gefertigt, sind außerhalb des Quarzrohrs positioniert. Sie erhitzen die Außenseite des Rohres, welche wiederum Wärme gleichmäßig auf die Probe im Inneren abstrahlt. Diese indirekte Methode schützt die Heizelemente vor jeglichen reaktiven Gasen oder Nebenprodukten innerhalb des Rohres.

Die Kompromisse verstehen: Quarz vs. andere Materialien

Die Wahl eines Quarzrohrbrennofens beinhaltet das Verständnis seiner spezifischen Vorteile und Einschränkungen im Vergleich zu Öfen, die andere Materialien verwenden, am häufigsten Aluminiumoxidkeramik.

Quarz: Für visuelle Zugänglichkeit und Reinheit

Quarz ist die ideale Wahl, wenn die visuelle Überwachung Priorität hat. Es bietet auch eine sehr hohe chemische Reinheit und verhindert die Kontamination empfindlicher Proben. Seine Haupteinschränkung ist jedoch die Temperatur; die meisten Quarzrohre sind für den Dauerbetrieb bei etwa 1100–1200 °C ausgelegt.

Aluminiumoxid (Keramik): Für höhere Temperaturen und Haltbarkeit

Wenn Experimente Temperaturen über 1200 °C erfordern, sind Aluminiumoxid-Keramikrohre der Standard. Aluminiumoxid ist robuster und hält viel höheren Temperaturen stand (oft bis zu 1700–1800 °C), ist aber vollständig opak. Sie verzichten auf visuellen Zugang für die Fähigkeit, bei extremer Hitze zu arbeiten.

Design-Variationen: Spaltrohröfen (Split-Tube Furnaces)

Unabhängig vom Rohrmaterial ist das Design des Ofenkörpers. Ein Spaltrohr-Ofen ist scharniert und lässt sich der Länge nach öffnen. Dies ermöglicht einen viel einfacheren Zugang zum Einsetzen komplexer Probenhalter oder Reaktoren, unabhängig davon, ob das Innenrohr aus Quarz oder Aluminiumoxid besteht.

Die richtige Wahl für Ihr Experiment treffen

Der optimale Ofen ist derjenige, der Ihre experimentellen Ziele am besten erfüllt. Berücksichtigen Sie Folgendes, um Ihre Entscheidung zu leiten.

- Wenn Ihr Hauptaugenmerk auf der Echtzeit-Beobachtung liegt: Ein Quarzrohr-Ofen ist die einzige Wahl, die ein klares Fenster in Ihren Prozess bietet.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmögliche Temperatur zu erreichen: Ein Aluminiumoxid-Rohr-Ofen bietet die notwendige thermische Kapazität, opfert dafür aber die visuelle Zugänglichkeit.

- Wenn Ihr Hauptaugenmerk auf häufigen oder komplexen Probenwechseln liegt: Ein Spaltrohr-Ofen-Design verbessert die Benutzerfreundlichkeit und reduziert die Einrichtungszeit erheblich.

Letztendlich ermöglicht Ihnen das Verständnis der Rolle des Ofenrohres die Auswahl des präzisen Werkzeugs, das benötigt wird, um Ihre wissenschaftliche Frage zu beantworten.

Zusammenfassungstabelle:

| Merkmal | Quarzrohr-Ofen | Aluminiumoxid-Rohr-Ofen |

|---|---|---|

| Hauptvorteil | Echtzeit-visuelle Überwachung | Höhere Temperaturbeständigkeit |

| Max. Temperatur | Bis zu 1200°C | Bis zu 1800°C |

| Transparenz | Transparent | Opak |

| Am besten geeignet für | Experimente, die Beobachtung erfordern | Hochtemperaturprozesse ohne visuelle Anforderungen |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E und der hauseigenen Fertigung versorgen wir diverse Labore mit zuverlässigen Produkten wie Rohröfen, Muffelöfen, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wie Echtzeitüberwachung mit Quarzrohren oder Hochtemperatur-Operationen mit Aluminiumoxid. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor