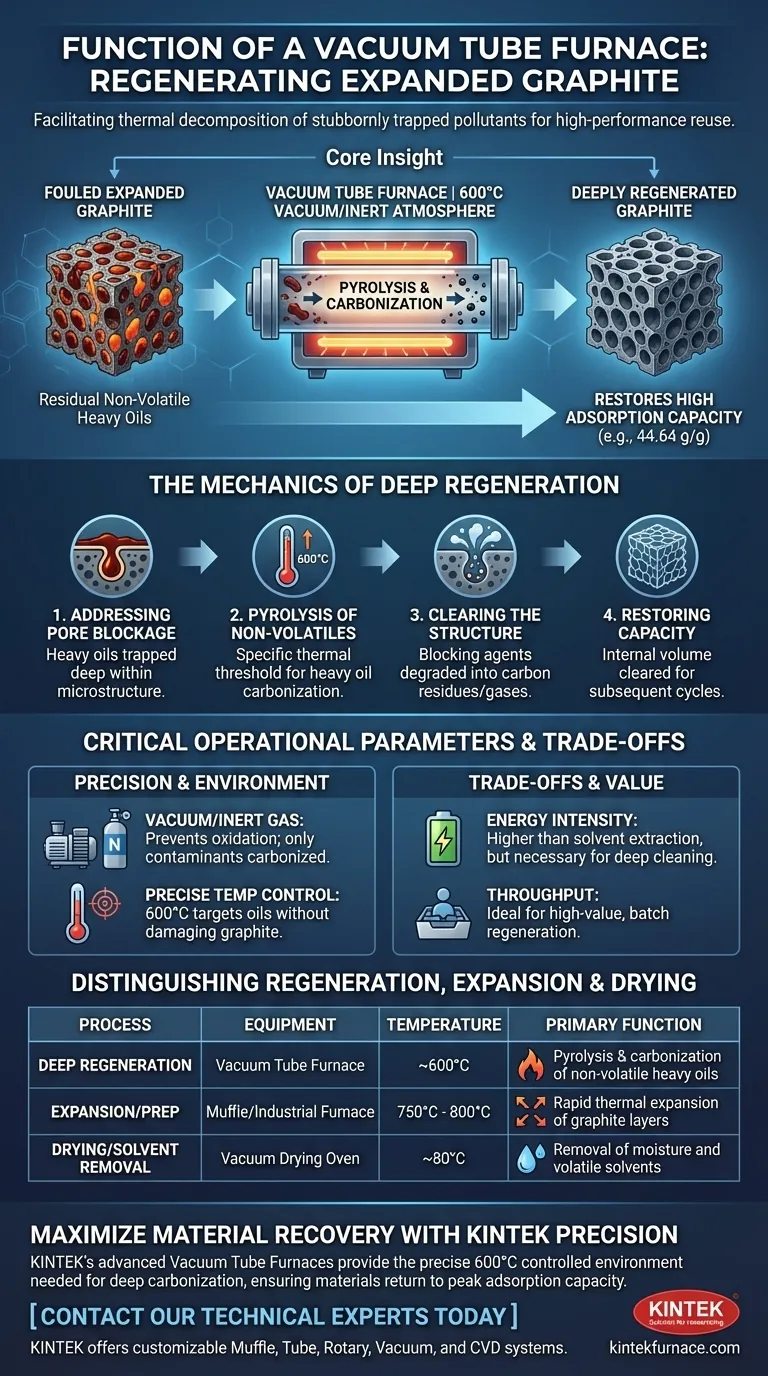

Die Funktion eines Vakuumrohr-Ofens bei der Regeneration von expandiertem Graphit besteht darin, die thermische Zersetzung hartnäckig eingeschlossener Schadstoffe zu ermöglichen. Insbesondere wird das Material einer kontrollierten Umgebung ausgesetzt – typischerweise bei 600 °C unter Vakuum oder in einer Stickstoffatmosphäre –, um restliche, nichtflüchtige Schweröle zu pyrolysiieren, die die poröse Struktur des Graphits verstopft haben.

Kernpunkt: Während die einfache Vakuumdestillation flüchtige Öle entfernt, ist ein Vakuumrohr-Ofen erforderlich, um die tief in den Poren sitzenden, nichtflüchtigen Rückstände chemisch abzubauen (zu verkoken). Diese „Tiefenregeneration“ reinigt die innere Oberfläche und stellt effektiv die hohe Adsorptionskapazität des expandierten Graphits für die Wiederverwendung wieder her.

Die Mechanik der Tiefenregeneration

Behebung von Porenbeschädigungen

Expandierter Graphit (EG) ist ein leistungsstarkes Adsorptionsmittel, aber nach mehreren Zyklen werden seine Poren verstopft. Während flüchtige Substanzen verdampft werden können, bleiben Schweröle oft tief in der Mikrostruktur eingeschlossen.

Pyrolyse von Nichtflüchtigen

Der Vakuumrohr-Ofen löst dieses Problem, indem er die Temperatur auf etwa 600 °C erhöht. Bei dieser spezifischen thermischen Schwelle durchlaufen die restlichen, nichtflüchtigen Schweröle eine Pyrolyse und Verkoken.

Reinigung der Struktur

Dieser Verkoken-Prozess baut die blockierenden Agenzien effektiv in Kohlenstoffrückstände oder Gase ab. Dies reinigt die verstopften Poren und stellt das für die Adsorption notwendige innere Volumen wieder her.

Wiederherstellung der Kapazität

Das Ergebnis ist ein „tiefenregeneriertes“ Material. Der Prozess kann Adsorptionskapazitäten auf hohe Werte, wie z. B. 44,64 Gramm pro Gramm, wiederherstellen, wodurch der Graphit für nachfolgende Zyklen wirksam wird.

Kritische Betriebsparameter

Die Rolle von Vakuum und Inertgas

Standardmäßiges Erhitzen würde den Graphit selbst verbrennen. Der Ofen arbeitet unter Vakuum oder in einer Stickstoffatmosphäre, um Oxidation zu verhindern. Dies stellt sicher, dass nur die Verunreinigungen verkoken, während die Graphitmatrix intakt bleibt.

Präzise Temperaturkontrolle

Im Gegensatz zur anfänglichen Expansion von Graphit (die oft bei 750 °C–800 °C erfolgt) zielt die Regeneration in diesem Kontext auf 600 °C ab. Diese Temperatur reicht aus, um Schweröle abzubauen, ohne den Graphit unnötigem thermischem Stress oder Energieverschwendung auszusetzen.

Unterscheidung zwischen Regeneration und Herstellung

Regeneration vs. Expansion

Es ist wichtig, diesen Prozess von der Herstellung von expandiertem Graphit zu unterscheiden. Die Herstellung verwendet typischerweise einen industriellen Rohr-Ofen oder Muffelofen bei höheren Temperaturen (750 °C bis 800 °C), um den Zwischenschichtabstand gewaltsam zu vergrößern. Der hier beschriebene Vakuumrohr-Ofen wird nach der Verwendung und Sättigung des Materials eingesetzt.

Verkoken vs. Trocknen

Dieser Prozess unterscheidet sich auch vom einfachen Trocknen. Ein Vakuumtrockenschrank arbeitet typischerweise bei viel niedrigeren Temperaturen (z. B. 80 °C), um Lösungsmittel wie Ethanol zu entfernen. Der Rohr-Ofen arbeitet bei viel höheren Temperaturen, um Schwermetallverunreinigungen chemisch zu verändern (zu verkoken), die nicht durch einfaches Verdampfen entfernt werden können.

Verständnis der Kompromisse

Energieintensität

Der Betrieb eines Ofens bei 600 °C ist im Vergleich zur Niedertemperatur-Lösungsmittel-Extraktion energieintensiv. Es ist jedoch oft der einzige Weg, die Kapazität wiederherzustellen, wenn die Poren durch schwere, nichtflüchtige Verbindungen verunreinigt sind.

Durchsatzbeschränkungen

Rohr-Öfen sind im Allgemeinen Batch-Verarbeitungseinheiten oder kontinuierliche Durchflusseinheiten mit begrenztem Volumen im Vergleich zu massiven industriellen Öfen. Dies macht sie ideal für die hochwertige Regeneration, bei der die Aufrechterhaltung der präzisen Porenstruktur entscheidend ist.

Wählen Sie die richtige Ausrüstung für Ihr Ziel

Um die richtige thermische Behandlungsausrüstung auszuwählen, müssen Sie die spezifische Phase des Graphit-Lebenszyklus identifizieren, die Sie behandeln:

- Wenn Ihr Hauptaugenmerk auf der Tiefenregeneration von gesättigtem Graphit liegt: Verwenden Sie einen Vakuumrohr-Ofen bei 600 °C, um restliche Schweröle zu verkoken und verstopfte Poren zu reinigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von expandiertem Graphit (Expansion) liegt: Verwenden Sie einen Muffelofen oder industriellen Rohr-Ofen bei 750 °C–800 °C, um das Material schockartig zu expandieren und sein Volumen zu vergrößern.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von Lösungsmitteln oder Feuchtigkeit liegt: Verwenden Sie einen Vakuumtrockenschrank bei etwa 80 °C, um die Oberflächenchemie ohne Verkoken zu erhalten.

Zusammenfassend lässt sich sagen, dass der Vakuumrohr-Ofen das präzise Werkzeug ist, das benötigt wird, um nichtflüchtige Verunreinigungen aus expandiertem Graphit zu entfernen und die Lücke zwischen einem verunreinigten Abfallprodukt und einem leistungsstarken, wiederverwendbaren Material zu schließen.

Zusammenfassungstabelle:

| Prozesstyp | Verwendete Ausrüstung | Temperatur | Hauptfunktion |

|---|---|---|---|

| Tiefenregeneration | Vakuumrohr-Ofen | ~600 °C | Pyrolyse & Verkoken von nichtflüchtigen Schwerölen |

| Expansion/Herstellung | Muffel-/Industrieofen | 750 °C - 800 °C | Schnelle thermische Expansion von Graphitschichten |

| Trocknen/Lösungsmittelentfernung | Vakuumtrockenschrank | ~80 °C | Entfernung von Feuchtigkeit und flüchtigen Lösungsmitteln (z. B. Ethanol) |

| Tiefenreinigung | Vakuumrohr-Ofen | 600 °C (Inert) | Reinigung verstopfter Poren zur Wiederherstellung der Adsorptionskapazität |

Maximieren Sie Ihre Materialrückgewinnung mit KINTEK Precision

Lassen Sie nicht zu, dass verstopfte Poren die Leistung Ihres expandierten Graphits beeinträchtigen. KINTEKs fortschrittliche Vakuumrohr-Öfen bieten die präzise kontrollierte Umgebung von 600 °C, die für tiefe Verkoken und Regeneration erforderlich ist, und stellen sicher, dass Ihre Materialien wieder ihre Spitzen-Adsorptionskapazität erreichen.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre spezifischen Labor- oder industriellen Hochtemperaturanforderungen angepasst werden können. Egal, ob Sie expandieren, verkoken oder trocknen, wir haben die thermische Lösung für Sie.

Bereit, Ihren Regenerationsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Chun Man Li. Recyclability and Carbonization Regeneration of Oil Adsorbing Materials Based on Commercial Expandable Graphite. DOI: 10.4028/p-r32wge

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Kernprozessbedingungen bietet ein Vakuumrohr-Ofen für FeCoNiCrAl-Beschichtungen? Experte für Glühprozesse

- Welche Schritte sind bei der Installation eines Mehrzonen-Rohrofens zu beachten? Gewährleisten Sie Präzision und Sicherheit für Ihr Labor

- Welche Rolle spielen Laborröhren- oder Muffelöfen bei der Simulation des Verhaltens von SCM435-Stahl? Optimierung der Materialforschung

- Warum wird ein Hochtemperatur-Vakuumröhrenofen für die Langzeit-Homogenisierung von Legierungsin-gots benötigt?

- Was sind die Hauptanwendungen von Fallrohröfen? Präzision in Hochtemperaturprozessen freisetzen

- Wie trägt ein Rohröfen zur Genauigkeit der thermischen Zersetzung von Mikroplastik bei? Gewährleistung der Pyrolysepräzision

- Welche Rolle spielt ein Hochtemperatur-Rohrofen bei der Synthese von nanoporösem Kohlenstoff? Einblicke in die essentielle Aktivierungsphase

- Warum ist ein Rohröfen für Metall-Zeolith-Katalysatoren unerlässlich? Poren und aktive Zentren erschließen