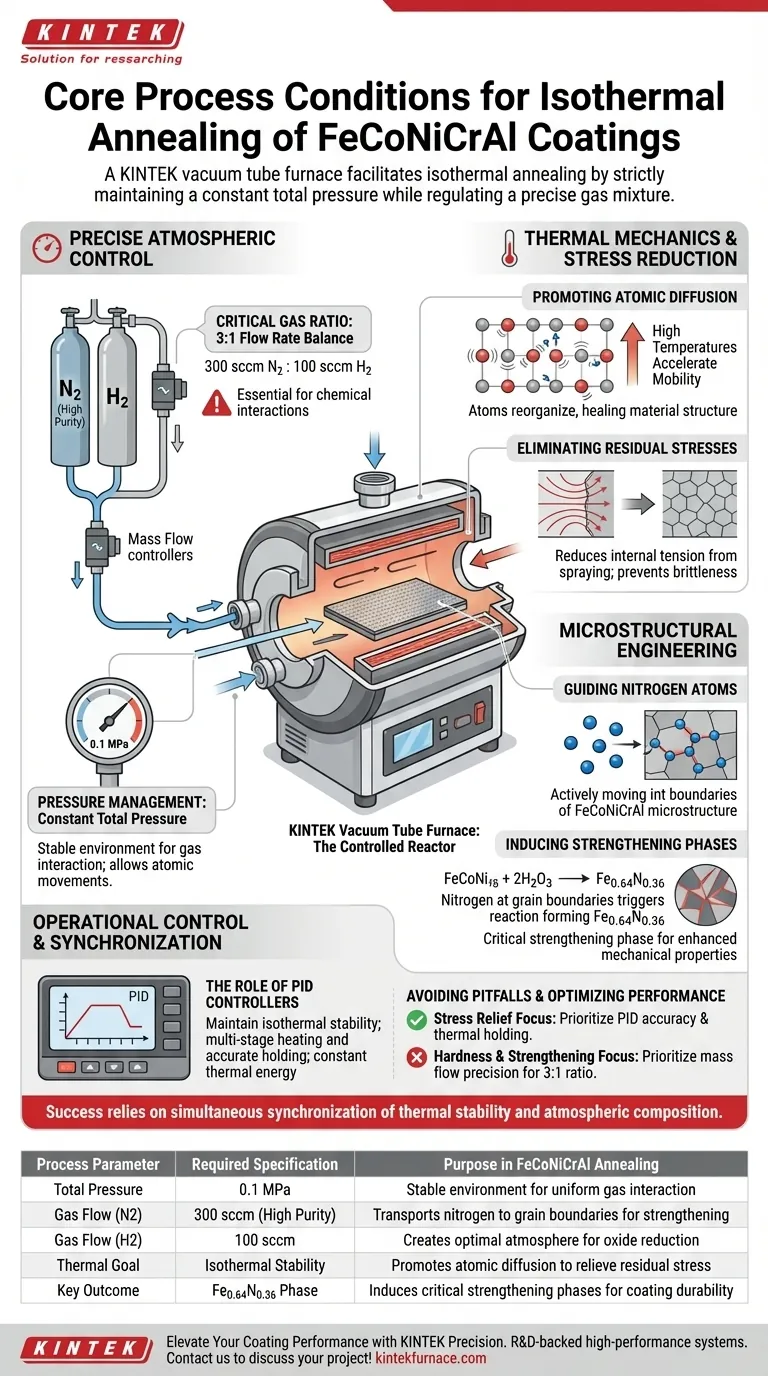

Ein Vakuumrohr-Ofen erleichtert die isotherme Glühung durch strenge Einhaltung eines konstanten Gesamtdrucks von 0,1 MPa bei gleichzeitiger Regelung einer präzisen Gasmischung. Insbesondere steuert er ein Durchflussverhältnis von hochreinem Stickstoff (300 sccm) zu Wasserstoff (100 sccm), um die optimale Umgebung für die Behandlung von FeCoNiCrAl-Beschichtungen zu schaffen.

Der Ofen fungiert mehr als nur als Heizelement; er agiert als kontrollierter Reaktor. Durch die Kombination von Hochtemperatur-Atomdiffusion mit einer spezifischen Stickstoff-Wasserstoff-Atmosphäre baut er gleichzeitig Restspannungen aus dem Spritzprozess ab und induziert die Bildung kritischer Härtephasen wie Fe0,64N0,36.

Präzise Atmosphärenkontrolle

Das kritische Gasverhältnis

Um spezifische mikrostrukturelle Veränderungen zu erzielen, muss der Ofen eine strenge Durchflussbilanz aufrechterhalten.

Der Prozess erfordert hochreinen Stickstoff mit einem Durchfluss von 300 sccm, kombiniert mit Wasserstoff mit 100 sccm. Dieses Verhältnis von 3:1 ist für die chemischen Wechselwirkungen während des Glühens unerlässlich.

Druckmanagement

Stabilität ist der Schlüssel zur gleichmäßigen Beschichtungsbehandlung.

Das System hält während des gesamten Prozesses einen konstanten Gesamtdruck von 0,1 MPa aufrecht. Dieses Druckniveau gewährleistet eine stabile Umgebung für die Gasinteraktion, ohne die notwendigen atomaren Bewegungen zu unterdrücken.

Thermomechanik und Spannungsreduzierung

Förderung der Atomdiffusion

Die primäre thermische Funktion des Ofens besteht darin, hohe Temperaturen zur Beschleunigung der Atommobilität zu nutzen.

Diese erhöhte Mobilität ermöglicht es den Atomen innerhalb der Beschichtung, sich neu zu organisieren. Diese Reorganisation ist grundlegend für die Heilung der Materialstruktur nach der Abscheidung.

Beseitigung von Restspannungen

Beschichtungen weisen oft innere Spannungen auf, die aus dem ursprünglichen Spritzprozess resultieren.

Durch die Ermöglichung der Atomdiffusion reduziert der Vakuumrohr-Ofen diese Restspannungen aus dem Spritzprozess effektiv. Dies verhindert, dass die Beschichtung spröde wird oder vorzeitig versagt.

Mikrostruktur-Engineering

Steuerung von Stickstoffatomen

Die Ofenatmosphäre ist darauf ausgelegt, Stickstoffatome aktiv in die Mikrostruktur des Materials zu transportieren.

Die kontrollierte Atmosphäre leitet diese Stickstoffatome gezielt zu den Korngrenzen der FeCoNiCrAl-Beschichtung.

Induzierung von Härtephasen

Die Anwesenheit von Stickstoff an den Korngrenzen löst eine spezifische chemische Reaktion aus.

Diese Reaktion führt zur Bildung der Fe0,64N0,36-Phase. Dies ist eine kritische Härtephase, die die mechanischen Eigenschaften der fertigen Beschichtung verbessert.

Betriebliche Kontrolle und Kompromisse

Die Rolle von PID-Reglern

Um den "isothermen" Aspekt des Glühens aufrechtzuerhalten, ist eine präzise Temperaturregelung erforderlich.

Integrierte PID-Regler werden typischerweise verwendet, um mehrstufige Heiz- und präzise Halteprogramme auszuführen. Dies stellt sicher, dass die thermische Energie konstant bleibt und Schwankungen verhindert werden, die die Diffusionsrate verändern könnten.

Mögliche Fallstricke

Es ist entscheidend zu verstehen, dass das Gasverhältnis nicht willkürlich ist.

Ein Ungleichgewicht im Stickstoff-Wasserstoff-Verhältnis kann dazu führen, dass die Fe0,64N0,36-Phase nicht gebildet wird oder Oxide nicht richtig reduziert werden. Ebenso können Abweichungen vom Druck von 0,1 MPa die Kinetik der Diffusion verändern, was zu einer unvollständigen Spannungsentlastung führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung von FeCoNiCrAl-Beschichtungen zu optimieren, müssen Sie spezifische Steuerparameter basierend auf Ihrem gewünschten Ergebnis priorisieren.

- Wenn Ihr Hauptaugenmerk auf Spannungsentlastung liegt: Priorisieren Sie die Genauigkeit des PID-Reglers und die thermischen Haltezeiten, um die Atomdiffusion zu maximieren und Restspannungen zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf Härte und Festigkeit liegt: Konzentrieren Sie sich auf die Präzision der Massendurchflussregler, um sicherzustellen, dass das exakte Verhältnis von 300 sccm N2 zu 100 sccm H2 für die Phasenbildung eingehalten wird.

Der Erfolg in diesem Prozess beruht auf der gleichzeitigen Synchronisation von thermischer Stabilität und atmosphärischer Zusammensetzung.

Zusammenfassungstabelle:

| Prozessparameter | Erforderliche Spezifikation | Zweck bei der FeCoNiCrAl-Glühung |

|---|---|---|

| Gesamtdruck | 0,1 MPa | Stabile Umgebung für gleichmäßige Gasinteraktion |

| Gasfluss (N2) | 300 sccm (hochreines) | Transportiert Stickstoff zu den Korngrenzen zur Verstärkung |

| Gasfluss (H2) | 100 sccm | Schafft optimale Atmosphäre für die Oxidreduktion |

| Thermisches Ziel | Isotherme Stabilität | Fördert Atomdiffusion zur Entlastung von Restspannungen |

| Schlüsselergebnis | Fe0,64N0,36-Phase | Induziert kritische Härtephasen für die Haltbarkeit der Beschichtung |

Verbessern Sie Ihre Beschichtungsleistung mit KINTEK Präzision

Das Erreichen der perfekten Fe0,64N0,36-Härtephase erfordert mehr als nur Hitze – es erfordert absolute Atmosphärenkontrolle. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die die präzisen Gasverhältnisse und Druckstabilität aufrechterhalten, die Ihre fortschrittlichen Materialien benötigen.

Ob Sie eine Standardkonfiguration oder ein vollständig anpassbares System benötigen, das auf Ihre einzigartige FeCoNiCrAl-Forschung zugeschnitten ist, unser Team steht bereit, Ihnen zu helfen, Restspannungen zu beseitigen und die Materialhärte zu maximieren.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen!

Visuelle Anleitung

Referenzen

- Miqi Wang, Shi Fang. Enhancement in Corrosion and Wear Resistance of FeCoNiCrAl High-Entropy Alloy Coating Through Dual Heat Treatment with 3:1 N2/H2 Atmosphere. DOI: 10.3390/coatings15090986

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Arten von Heizelementen können in Rohröfen mit geteiltem Mantel verwendet werden? Wählen Sie SiC oder MoSi2 für optimale Leistung

- Wie funktioniert ein Mehrzonenofen? Erzielen Sie personalisierten Komfort und Energieeffizienz

- Warum wird ein Rohröfen für die NRBBO:Eu2+-Synthese bevorzugt? Präzise Atmosphärenkontrolle für Leuchtstoffe erreichen

- Was ist ein 70-mm-Rohrofen und wofür wird er hauptsächlich verwendet? Präzision in der Materialverarbeitung freisetzen

- Wie nutzt ein Hochtemperatur-Heizofen feste Vorläufer bei der Synthese von MoS2? Beherrschung des TMD-Wachstums

- Wie werden Horizontalöfen in der thermischen Analyse eingesetzt? Präzisionsheizung für genaue Materialprüfung

- Warum ist eine industrielle Überwachungskamera für die Messung der Zündverzögerungszeit von Aluminiumpulver in einem Rohrofen notwendig?

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz