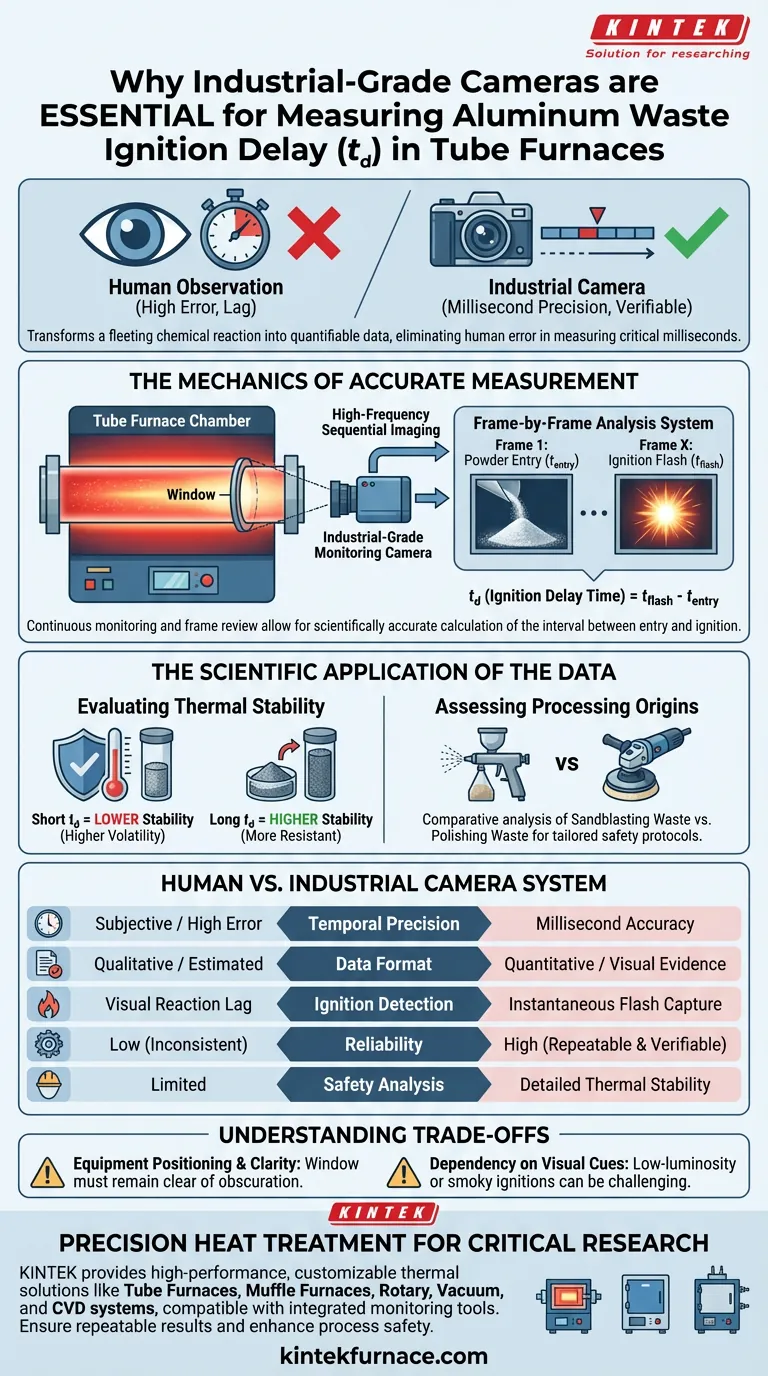

Ein industrielles Überwachungskamerasystem bietet die erforderliche zeitliche Präzision, um schnelle Verbrennungsereignisse zu erfassen, die eine menschliche Beobachtung nicht zuverlässig verfolgen kann. Durch die Aufzeichnung sequenzieller Echtzeitbilder durch das Beobachtungsfenster des Ofens dokumentiert das System das genaue Intervall zwischen dem Eintritt des Aluminiumpulvers und seinem Zündblitz, was eine wissenschaftlich genaue Berechnung der Zündverzögerungszeit ($t_d$) ermöglicht.

Das Kamerasystem wandelt eine flüchtige chemische Reaktion in quantifizierbare Daten um und ermöglicht so die präzise Bewertung der thermischen Stabilität von flüchtigen Aluminiumabfällen. Es eliminiert menschliche Fehler bei der Messung der kritischen Millisekunden zwischen Wärmeexposition und Verbrennung.

Die Mechanik der genauen Messung

Sequenzielle Echtzeitbildgebung

Die Hauptfunktion des Kamerasystems besteht darin, eine hochfrequente Bilderserie aufzunehmen. Außerhalb des Beobachtungsfensters installiert, überwacht es kontinuierlich das Innere der Hochtemperatur-Ofenkammer.

Diese Einrichtung ermöglicht es den Forschern, das Filmmaterial Bild für Bild zu überprüfen. Es wandelt ein sich schnell bewegendes physikalisches Ereignis in eine statische, analysierbare Zeitachse um.

Berechnung der Zündverzögerungszeit ($t_d$)

Um die Zündverzögerungszeit zu bestimmen, legt das System zwei kritische Datenpunkte fest. Der erste ist der genaue Zeitpunkt, zu dem die Aluminiumpulverprobe in die Ofenumgebung eintritt.

Der zweite Datenpunkt ist das erste Auftreten eines Verbrennungsblitzes. Die Zeitspanne zwischen diesen beiden spezifischen Bildern stellt die genaue $t_d$ dar.

Überwindung menschlicher Einschränkungen

Die Verbrennung feiner Pulver kann in Sekundenbruchteilen erfolgen. Sich auf das bloße Auge und eine manuelle Stoppuhr zu verlassen, führt zu erheblichen Reaktionszeitfehlern.

Eine Industriekamera eliminiert diese Variable. Sie stellt sicher, dass die berechnete Verzögerung auf objektiven visuellen Beweisen und nicht auf subjektiver Wahrnehmung beruht.

Die wissenschaftliche Anwendung der Daten

Bewertung der thermischen Stabilität

Die gesammelten Daten beziehen sich nicht nur auf die Zeitmessung, sondern sind ein direkter Indikator für Sicherheit und Stabilität. Die Zündverzögerungszeit dient als Schlüsselmetrik zur wissenschaftlichen Bewertung der thermischen Stabilität des Abfallpulvers.

Eine kürzere Verzögerung deutet typischerweise auf geringere Stabilität und höhere Flüchtigkeit hin. Eine längere Verzögerung deutet darauf hin, dass das Material unter thermischer Belastung widerstandsfähiger gegen sofortige Verbrennung ist.

Bewertung verschiedener Verarbeitungsursprünge

Aluminiumabfälle variieren erheblich, je nachdem, wie sie entstanden sind. Das Überwachungssystem ermöglicht eine vergleichende Analyse von Pulvern, die aus verschiedenen industriellen Prozessen stammen.

Insbesondere hilft es bei der Charakterisierung von Abfällen aus Sandstrahl- oder Polierarbeiten. Durch die Isolierung der Zündeigenschaften jedes Typs können Forscher sicherere Handhabungsprotokolle entwickeln, die spezifisch für die Abfallquelle sind.

Verständnis der Kompromisse

Positionierung und Klarheit der Ausrüstung

Obwohl hochpräzise Kameras überlegene Daten liefern, sind sie durch ihre Sicht auf die Reaktion eingeschränkt. Die Kamera muss außerhalb des Beobachtungsfensters positioniert werden, um der Hitze standzuhalten, was einen potenziellen Fehlerpunkt darstellt, wenn das Fenster verdeckt wird.

Abhängigkeit von visuellen Hinweisen

Das System ist vollständig auf die optische Erkennung des "Blitzes" angewiesen. In Szenarien mit Zündung mit geringer Leuchtdichte oder starker Rauchentwicklung vor der Zündung kann der genaue Beginn der Verbrennung auch mit industrieller Bildgebung nur schwer zu bestimmen sein.

Maximierung der Forschungsgenauigkeit

Um sicherzustellen, dass Ihr experimentelles Setup gültige Daten zur Sicherheit von Aluminiumabfällen liefert, beachten Sie die folgenden technischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Abfallcharakterisierung liegt: Stellen Sie sicher, dass Ihr Bildgebungssystem kalibriert ist, um zwischen den subtilen visuellen Signaturen von Sandstrahl- und Polierabfällen zu unterscheiden.

- Wenn Ihr Hauptaugenmerk auf der Prozesssicherheit liegt: Priorisieren Sie die Aufnahme mit hoher Bildrate, um die absolut minimale Zündverzögerungszeit zu ermitteln, da dies das "Worst-Case-Szenario" für die Flüchtigkeit darstellt.

Die genaue Messung der Zündverzögerung ist der grundlegende Schritt, um gefährliche Industrieabfälle in ein beherrschbares Risiko umzuwandeln.

Zusammenfassungstabelle:

| Merkmal | Menschliche Beobachtung | Industrielles Kamerasystem |

|---|---|---|

| Zeitliche Präzision | Subjektiv / Hohe Fehlermarge | Millisekunden-Genauigkeit / Bild für Bild |

| Datenformat | Qualitativ / Geschätzt | Quantitativ / Visuelle Beweise |

| Zündungserkennung | Visuelle Reaktionszeitverzögerung | Sofortige Blitzaufnahme |

| Zuverlässigkeit | Gering (Inkonsistent) | Hoch (Wiederholbar & Überprüfbar) |

| Sicherheitsanalyse | Begrenzt | Detaillierte Bewertung der thermischen Stabilität |

Präzise Wärmebehandlung für Ihre kritische Forschung

Genaue Daten beginnen mit der richtigen Ausrüstung. KINTEK bietet leistungsstarke, industrietaugliche thermische Lösungen, die für die anspruchsvollsten Laborumgebungen entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir hochpräzise Rohröfen, Muffelöfen, Rotations-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um integrierte Überwachungswerkzeuge wie Hochgeschwindigkeits-Sichtfenster aufzunehmen.

Ob Sie die Flüchtigkeit von Sandstrahlabfällen analysieren oder Polierpulver charakterisieren, unsere Systeme gewährleisten die Stabilität und Kontrolle, die Sie für wiederholbare Ergebnisse benötigen. Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere fortschrittliche Ofentechnologie Ihre Prozesssicherheit und Datenzuverlässigkeit verbessern kann.

Visuelle Anleitung

Referenzen

- Roya Biabani, Mentore Vaccari. Thermal pre-treatment of reactive aluminium alloy waste powders. DOI: 10.1007/s10163-024-01904-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist Sintern und wie wird es in Horizontalöfen durchgeführt? Präzision in der Pulververarbeitung freischalten

- Welche Rolle spielt ein Hochtemperatur-Rohröfen bei der Synthese von Sr3Al2O6? Erreichen von 1300°C Phasenreinheit

- Welche Rolle spielt ein Quarzrohr-Ofen bei der Carbonisierung von stickstoffdotiertem Kohlenstoff? Optimieren Sie Ihre Materialsynthese

- Warum sind versiegelte Quarzrohre und Gassteuerung für das Wachstum von TiO2-Nanodrähten entscheidend? Meistere Präzision in der Dampfphasensynthese

- Was ist ein Drei-Zonen-Ofen? Der Schlüssel zu überlegener Temperaturuniformität

- Warum ist die Vakuumverkapselung in einem Quarzrohr für AFA-Legierungen notwendig? Gewährleistung der kritischen elementaren Integrität

- Was ist das grundlegende Funktionsprinzip eines Rohrofens? Präzises Heizen für die Materialverarbeitung meistern

- Welche Rolle spielt ein Tischrohrrohrofen bei der Herstellung von Maisstroh-Biokohle? Optimierung der Pyrolysepräzision