Ein Tischrohrrohrofen dient als zentraler thermischer Reaktor für die Umwandlung von Maisstroh in Biokohle im Labormaßstab. Er bietet eine versiegelte, streng kontrollierte Umgebung, in der die Biomasse bei hohen Temperaturen (typischerweise 500 °C bis 700 °C) ohne Sauerstoff trocken destilliert und karbiniert wird.

Kernbotschaft Der Rohrofen erhitzt das Material nicht nur; er fungiert als Präzisionsinstrument für die langsame Pyrolyse. Durch strenge Regulierung der Atmosphäre und der Heizrate wandelt er Maisstroh von landwirtschaftlichem Abfall in eine stabile, poröse Kohlenstoffstruktur mit spezifischen physikochemischen Eigenschaften um, die vom Forscher definiert werden.

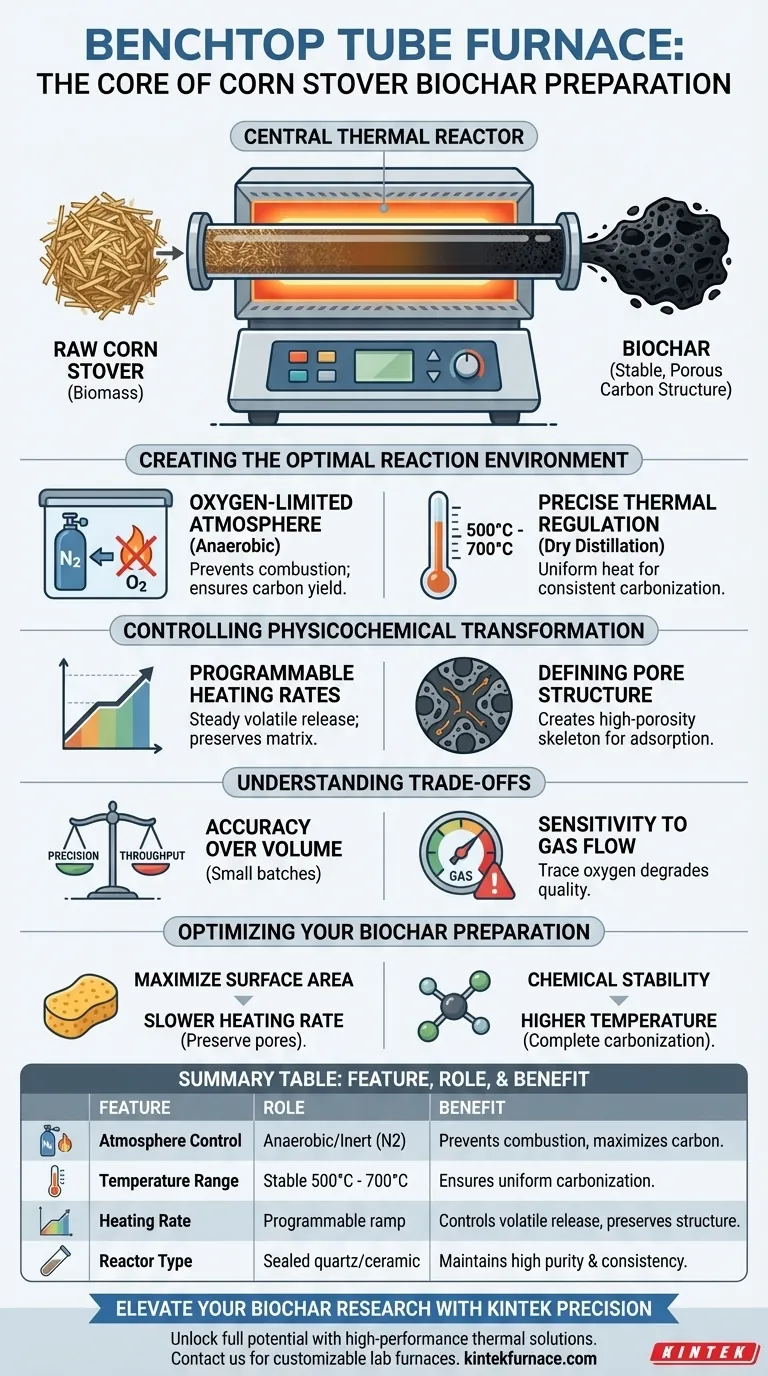

Schaffung der optimalen Reaktionsumgebung

Um Maisstroh in hochwertige Biokohle umzuwandeln, muss die Ausrüstung die Verbrennung verhindern und gleichzeitig die thermische Zersetzung fördern.

Sauerstoffarme Atmosphäre

Die wichtigste Rolle des Rohrofens ist die Aufrechterhaltung einer anaeroben oder sauerstoffarmen Umgebung.

Durch das Abdichten der Reaktionszone und die oft verwendete kontinuierliche Zufuhr von Inertgas (wie Stickstoff) verhindert der Ofen, dass das Maisstroh zu Asche verbrennt. Dies stellt sicher, dass die Kohlenstoffatome in der festen Struktur verbleiben, anstatt mit Sauerstoff zu CO2 zu reagieren.

Präzise thermische Regelung

Der Ofen ermöglicht eine gründliche Trockendestillation durch Aufrechterhaltung konstanter Temperaturen, insbesondere im Bereich von 500 °C bis 700 °C für Maisstroh.

Diese thermische Stabilität ist unerlässlich. Sie gewährleistet eine gleichmäßige Wärmeverteilung über die Probe, was zu einer konsistenten Karbonisierung der gesamten Charge führt und ungleichmäßige Bereiche von unverbranntem Biomasse oder übermäßig verarbeitetem Asche vermeidet.

Kontrolle der physikochemischen Umwandlung

Über das einfache Erhitzen hinaus ermöglicht der Rohrofen die Gestaltung der inneren Struktur der Biokohle.

Regulierung der Heizraten

Ein programmierbarer Rohrofen steuert die Geschwindigkeit, mit der die Temperatur ansteigt.

Die Kontrolle dieser Rate ist entscheidend für die gleichmäßige Freisetzung flüchtiger organischer Verbindungen. Wenn die Erwärmung zu aggressiv ist, kann die Struktur zusammenfallen; eine kontrollierte Rate bewahrt die Matrix des Maisstrohs während des Übergangs zur Biokohle.

Definition der Porenstruktur

Der Ofen ist für die Schaffung der anfänglichen physikalischen Struktur der Biokohle verantwortlich.

Wenn der Ofen flüchtige Bestandteile austreibt, hinterlässt er ein Kohlenstoffgerüst. Dieser Prozess öffnet primäre Kanäle und schafft eine hochporöse Struktur, die das grundlegende Merkmal ist, das die Fähigkeit der Biokohle zur späteren Adsorption von Substanzen bestimmt.

Verständnis der Kompromisse

Während der Tischrohrrohrofen der Standard für präzise Forschung ist, schafft er spezifische Einschränkungen, die Forscher berücksichtigen müssen.

Durchsatz vs. Präzision

Diese Einheiten sind für Genauigkeit, nicht für Volumen ausgelegt.

Obwohl sie eine außergewöhnliche Kontrolle über die Parameter für die Charakterisierung bieten, produzieren sie kleine Chargengrößen. Sie sind ideal, um das perfekte Rezept für Maisstroh-Biokohle zu ermitteln, können aber nicht die Massenflussdynamik von industriellen kontinuierlichen Pyrolyseöfen simulieren.

Empfindlichkeit gegenüber Gasfluss

Die Qualität der "sauerstofffreien" Umgebung hängt vollständig vom Gasflusssystem ab.

Jede Schwankung des Stickstoffstroms oder ein Leck in den Rohrdichtungen kann Sauerstoff einführen. Selbst Spuren von Sauerstoff bei 600 °C können die Ausbeute und die Oberflächeneigenschaften der Biokohle erheblich beeinträchtigen und die experimentellen Ergebnisse verändern.

Optimierung Ihrer Biokohle-Herstellung

Um das Beste aus Ihren Rohrofen-Experimenten herauszuholen, stimmen Sie Ihre Einstellungen auf Ihre spezifischen Forschungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Oberfläche liegt: Programmieren Sie eine langsamere Heizrate, um die schonende Freisetzung von flüchtigen Bestandteilen zu ermöglichen und das empfindliche Porennetzwerk zu erhalten.

- Wenn Ihr Hauptaugenmerk auf chemischer Stabilität liegt: Halten Sie die Temperatur am oberen Ende des Spektrums (näher an 700 °C), um eine vollständige Karbonisierung zu erreichen und die Aromatizität der Struktur zu erhöhen.

Der Tischrohrrohrofen bietet die entscheidende experimentelle Kontrolle, die notwendig ist, um Maisstroh in ein funktionelles Material mit vorhersagbaren, reproduzierbaren Eigenschaften zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Biokohle-Herstellung | Forschungsnutzen |

|---|---|---|

| Atmosphärenkontrolle | Bietet anaerobe/inerte Umgebung (Stickstoff) | Verhindert Verbrennung zu Asche; maximiert Kohlenstoffausbeute |

| Temperaturbereich | Stabile Erwärmung zwischen 500 °C - 700 °C | Gewährleistet gleichmäßige Karbonisierung und Trockendestillation |

| Heizrate | Programmierbare Rampengeschwindigkeiten | Kontrolliert die Freisetzung flüchtiger Bestandteile und bewahrt die Porenstruktur |

| Reaktortyp | Abgedichteter Quarz- oder Keramikrohr | Aufrechterhaltung hoher Reinheit und physikochemischer Konsistenz |

Verbessern Sie Ihre Biokohle-Forschung mit KINTEK-Präzision

Entfesseln Sie das volle Potenzial Ihrer Karbonisierungsstudien mit den hochleistungsfähigen thermischen Lösungen von KINTEK. Unterstützt durch Experten in Forschung und Entwicklung und Fertigung, bieten wir fortschrittliche Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der Laborkarbonisierung entwickelt wurden.

Ob Sie Maisstroh-Biokohle herstellen oder komplexe Nanomaterialien entwickeln, unsere vollständig anpassbaren Laboröfen bieten die thermische Stabilität und Atmosphärenkontrolle, die für reproduzierbare Ergebnisse unerlässlich sind.

Bereit, Ihre Materialsynthese zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Anforderungen mit unserem technischen Team zu besprechen!

Visuelle Anleitung

Referenzen

- Lijie Li, Mingsong Chen. Reduction Effect of Extra Biochar on PAHs Originating from Corn Stover Pyrolysis. DOI: 10.3390/molecules30214238

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist der spezifische Zweck der Verwendung eines Laborrohr-Ofens mit einer feuchten Argon-Umgebung? Optimieren Sie die Silikonhärtung

- Warum ist ein Rohrofen für die Luftoxidation des 3D-Kupfergerüsts notwendig? Beherrschung lithiophiler Grenzflächen

- Wie sieht die Zukunft zonierter Ofensysteme aus? Intelligentere, adaptive und energieeffiziente Lösungen

- Wie verbessern abgedichtete Flansche die Sauerstoffglühung für supraleitende Verbindungen? Erhöhen Sie Reinheit und Präzision

- Warum wird für die Nachbehandlung von Verbundanodenmaterialien in Argon ein Hochtemperatur-Rohröfen benötigt?

- Warum ist ein Rohrofen mit präziser Temperaturregelung für Fe7S8@CT-NS-Komposite notwendig? Master Advanced Synthesis

- Was ist die Funktion des Voroxidationsprozesses in einem Rohrofen? Lignin für Kohlenstofffasern stabilisieren.

- Welche Konfigurationsoptionen gibt es für Spaltofensysteme? Maßgeschneidert für präzise thermische und atmosphärische Kontrolle