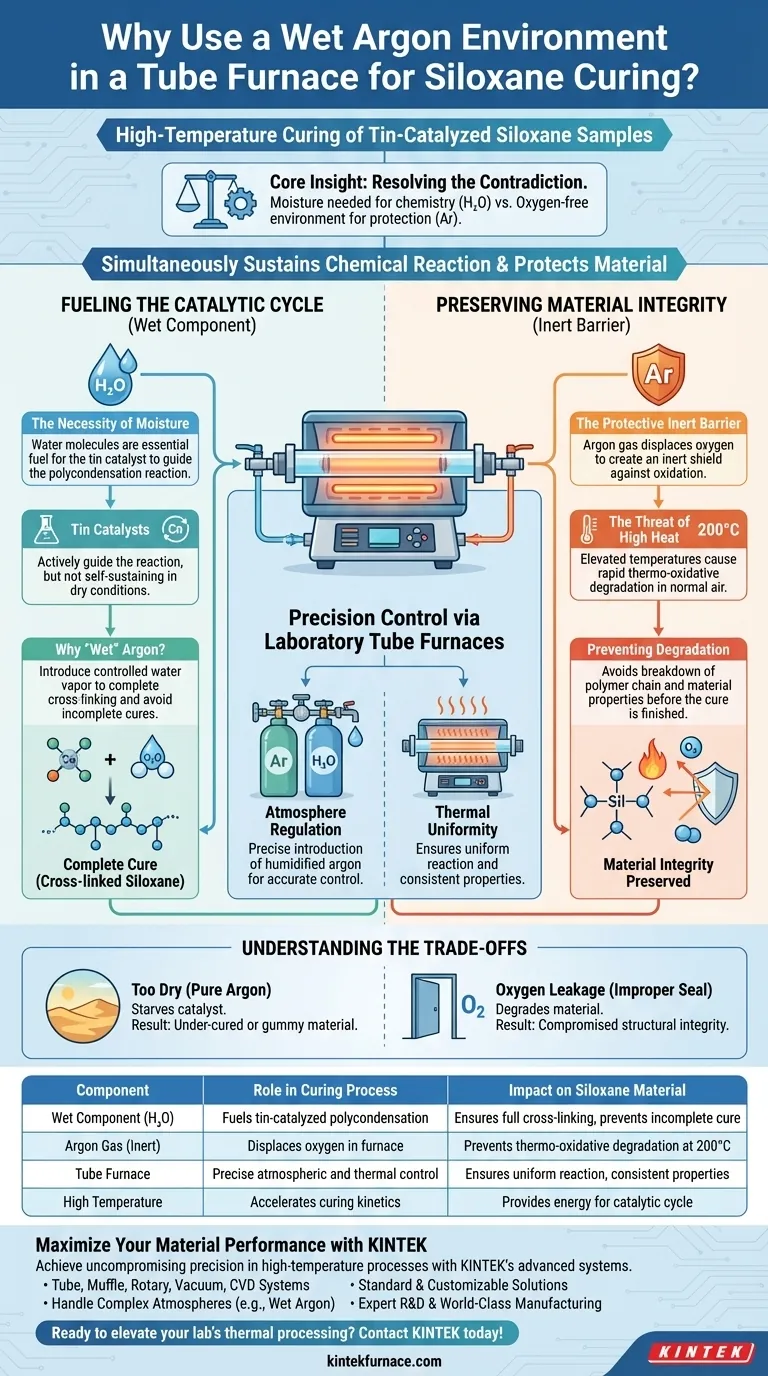

Der Hauptzweck der Verwendung einer feuchten Argon-Umgebung in einem Laborrohr-Ofen für diese Anwendung ist die gleichzeitige Aufrechterhaltung der chemischen Reaktion und der Schutz des Materials. Dieses Setup liefert die für die zinnkatalysierte Polykondensationsreaktion erforderliche Feuchtigkeit und schafft gleichzeitig eine inerte Schutzschicht, die verhindert, dass das Silikon während der Hochtemperaturbelastung (z. B. 200 °C) einer thermo-oxidativen Degradation unterliegt.

Kernpunkt: Die Härtung von zinnkatalysierten Silikonen birgt einen Widerspruch: Die Chemie erfordert Feuchtigkeit, um zu funktionieren, aber die notwendigen hohen Temperaturen führen dazu, dass das Material an normaler Luft abgebaut wird. Eine "feuchte Argon"-Umgebung löst dieses Problem, indem sie den notwendigen Wasserdampf für den Katalysator innerhalb einer schützenden, sauerstofffreien Blase liefert.

Den katalytischen Zyklus antreiben

Die Rolle von Zinnkatalysatoren

Zinnkatalysatoren sind keine passiven Mittel in der Silikonchemie; sie steuern aktiv die Polykondensationsreaktion.

Dieser spezifische katalytische Zyklus ist jedoch in einem trockenen Vakuum oder einem trockenen Gas nicht selbsterhaltend.

Die Notwendigkeit von Feuchtigkeit

Um die Reaktion am Laufen zu halten, benötigt der Katalysator die Anwesenheit von Wassermolekülen.

Ohne eine externe Feuchtigkeitsquelle stoppt der katalytische Zyklus, was zu einer unvollständigen Härtung führt.

Warum "feuchtes" Argon?

Die "feuchte" Komponente des Gasstroms ist streng funktional.

Sie führt eine kontrollierte Menge Wasserdampf in das Ofenrohr ein und stellt sicher, dass der Zinnkatalysator den notwendigen Treibstoff für den Vernetzungsprozess hat.

Erhaltung der Materialintegrität

Die Bedrohung durch hohe Hitze

Eine effektive Härtung dieser Materialien erfordert oft eine Langzeitbehandlung bei erhöhten Temperaturen, wie z. B. 200 °C.

Bei diesen Temperaturen wird atmosphärischer Sauerstoff zu Silikonen.

Verhinderung von thermo-oxidativer Degradation

Die Einwirkung von Sauerstoff bei hoher Hitze führt zu einem schnellen Abbau der Polymerkette.

Dies führt zu einem Zusammenbruch der Materialeigenschaften, noch bevor die Härtung abgeschlossen ist.

Die schützende inerte Barriere

Argon wird verwendet, weil es ein inertes Gas ist.

Durch das Fluten des Rohr-Ofens mit Argon wird der Sauerstoff verdrängt, wodurch das Material die zum Härten notwendige 200 °C Hitze aushalten kann, ohne chemisch abgebaut zu werden.

Präzise Steuerung durch Rohr-Öfen

Atmosphärenregulierung

Rohr-Öfen sind speziell für den Betrieb konzipiert, der eine präzise atmosphärische Kontrolle erfordert (chemische Gasphasenabscheidung, Sintern usw.).

Sie ermöglichen es dem Benutzer, spezifische Gasgemische – in diesem Fall befeuchtetes Argon – mit hoher Genauigkeit einzuführen.

Thermische Gleichmäßigkeit

Über die Atmosphäre hinaus sorgt der Rohr-Ofen für eine gleichmäßige Wärmeverteilung.

Dies ist entscheidend, um sicherzustellen, dass die Polykondensationsreaktion im gesamten Muster gleichmäßig abläuft.

Verständnis der Kompromisse

Die Folge von "zu trocken"

Wenn Sie reines, trockenes Argon verwenden, um den Schutz vor Oxidation zu maximieren, werden Sie wahrscheinlich keine Härtung erreichen.

Der Mangel an Feuchtigkeit wird den Zinnkatalysator aushungern, wodurch das Silikon unterhärtet oder gummiartig bleibt.

Die Folge von Sauerstoffleckagen

Umgekehrt, wenn das System nicht richtig abgedichtet ist oder der Gasfluss unzureichend ist, kann Sauerstoff in die Kammer eindringen.

Selbst bei korrekten Feuchtigkeitsgehalten baut die Anwesenheit von Sauerstoff bei 200 °C die Oberfläche des Musters ab und beeinträchtigt die strukturelle Integrität des Endprodukts.

Die richtige Wahl für Ihren Prozess

Um eine hochwertige Härtung zu erzielen, müssen Sie die Einführung von Feuchtigkeit mit dem Ausschluss von Sauerstoff in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Reaktionsvollendung liegt: Stellen Sie sicher, dass Ihr Argonstrom aktiv befeuchtet (feucht) ist, um zu verhindern, dass der Zinnkatalysator während des Prozesses ins Stocken gerät.

- Wenn Ihr Hauptaugenmerk auf der Materialstabilität liegt: Verifizieren Sie, dass Ihre Rohr-Ofen-Dichtungen intakt sind und der inerte Gasfluss ausreicht, um thermo-oxidative Schäden bei 200 °C zu verhindern.

Zusammenfassung: Die feuchte Argon-Umgebung ist die entscheidende Brücke, die es Ihnen ermöglicht, die Feuchtigkeitsanforderungen der Chemie zu erfüllen und gleichzeitig die thermischen Einschränkungen des Materials zu umgehen.

Zusammenfassungstabelle:

| Komponente | Rolle im Härtungsprozess | Auswirkung auf das Silikonmaterial |

|---|---|---|

| Feuchte Komponente (H2O) | Treibt die zinnkatalysierte Polykondensation an | Sorgt für vollständige Vernetzung und verhindert unvollständige Härtung |

| Argongas (Inert) | Verdrängt Sauerstoff im Ofenrohr | Verhindert thermo-oxidative Degradation bei hoher Hitze (200 °C) |

| Rohr-Ofen | Präzise atmosphärische und thermische Steuerung | Sorgt für gleichmäßige Reaktion und konsistente Materialeigenschaften |

| Hohe Temperatur | Beschleunigt die Härtungskinetik | Liefert notwendige Energie für den katalytischen Zyklus |

Maximieren Sie Ihre Materialleistung mit KINTEK

Erzielen Sie kompromisslose Präzision bei Ihren Hochtemperaturprozessen. Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für komplexe atmosphärische Anforderungen wie die feuchte Argonhärtung ausgelegt sind. Egal, ob Sie eine Standardkonfiguration oder eine vollständig anpassbare Lösung für Ihre einzigartigen Laboranforderungen benötigen, unser Team steht bereit, Ihre Innovation zu unterstützen.

Bereit, die thermische Verarbeitung Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um sich mit unseren Experten zu beraten!

Visuelle Anleitung

Referenzen

- Max Briesenick, Guido Kickelbick. Thermal Post-Cross-Linking of Siloxane/Silsesquioxane Hybrids with Polycyclic Aromatic Units for Tailored Softening Behavior in High-Temperature Applications. DOI: 10.3390/molecules30173532

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die verschiedenen Arten von Rohröfen? Wählen Sie den richtigen für Ihr Labor

- Was ist die Hauptfunktion eines Rohrofens bei der Biokohleherstellung? Präzise Umwandlung von Windelfasern in Biokohle

- Wie trägt ein Labor-Rohröfen zur Wärmebehandlungsstufe von Bi2O3-Vorläufern bei?

- Welche Temperaturbereiche haben Rohröfen? Finden Sie die perfekte Hitze für Ihren Prozess

- Welche Rolle spielen Hochtemperatur-Muffel- oder Röhrenöfen bei der Synthese von Hydroxylapatit? Beherrschung der Reinheit von Biokeramiken

- Wie nutzt der Schmelzdiffusionsprozess für Te1S7 Rohröfen? Erreichen einer hochpräzisen molekularen Einschließung

- Was sind die Hauptmerkmale von Drei-Zonen-Röhrenöfen? Entsperren Sie Präzision für die Verarbeitung fortschrittlicher Materialien

- Welche Funktionen erfüllt eine Röhrenatmosphäre-Ofen für Hochentropie-Legierungskatalysatoren? Wesentliche Reduktion & Kontrolle