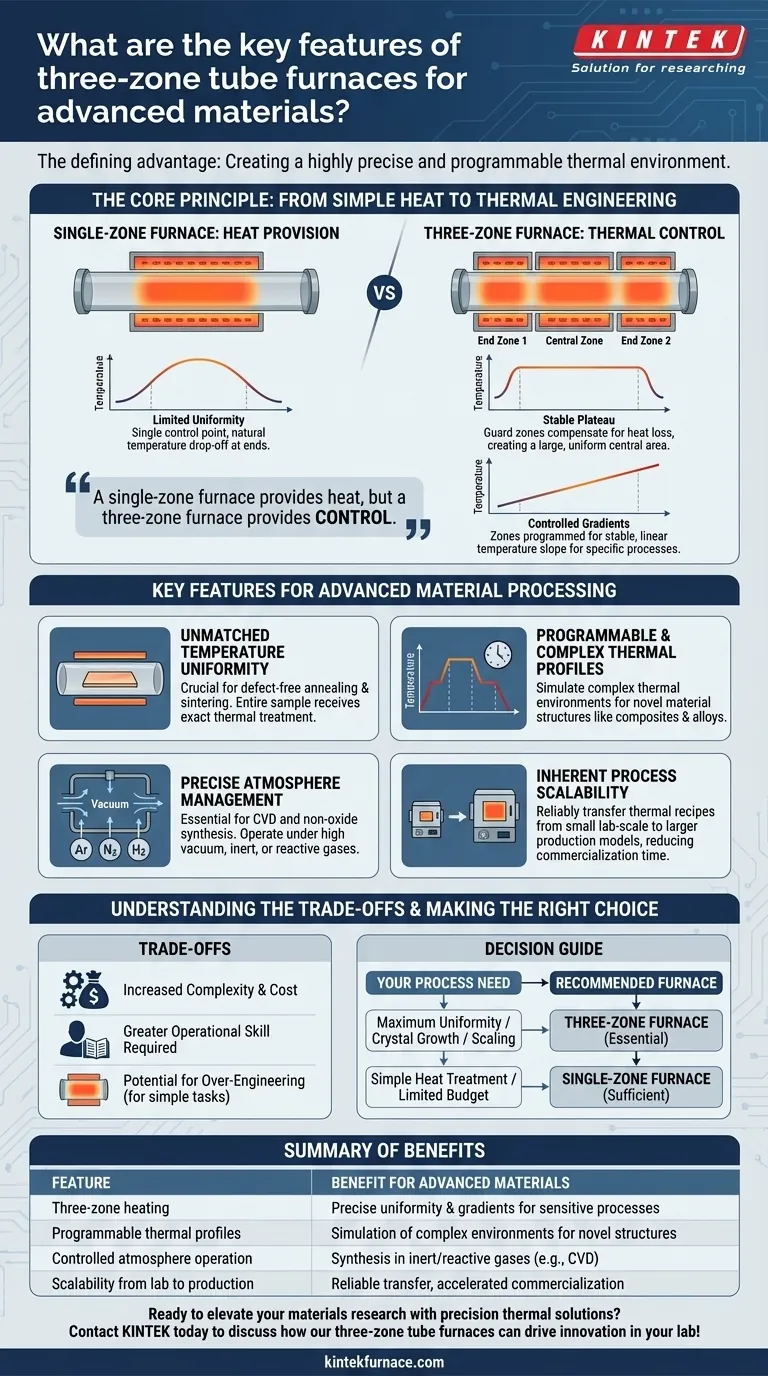

Der entscheidende Vorteil eines Drei-Zonen-Röhrenofens ist seine Fähigkeit, eine hochpräzise und programmierbare thermische Umgebung zu schaffen. Im Gegensatz zu Ein-Zonen-Modellen verwenden diese Öfen zwei zusätzliche „Schutz“-Heizzonen an den Enden, um den natürlichen Wärmeverlust auszugleichen. Dieses Design ermöglicht eine außergewöhnlich gleichmäßige Temperatur über einen größeren Zentralbereich oder die Erzeugung absichtlicher, stabiler Temperaturgradienten, was beides für die Verarbeitung empfindlicher fortschrittlicher Materialien von entscheidender Bedeutung ist.

Ein Ein-Zonen-Ofen liefert Wärme, aber ein Drei-Zonen-Ofen liefert Kontrolle. Er ermöglicht es Ihnen, die thermische Landschaft, der Ihr Material ausgesetzt ist, präzise zu gestalten, was die Grundvoraussetzung für das Erreichen wiederholbarer, qualitativ hochwertiger Ergebnisse in der modernen Materialwissenschaft ist.

Das Kernprinzip: Von einfacher Wärme zu thermischer Ingenieurkunst

Der Sprung von einem Ein-Zonen- zu einem Drei-Zonen-Ofen stellt einen philosophischen Wandel dar. Das Ziel ist nicht mehr nur, etwas heiß zu machen, sondern zu kontrollieren, wie es heiß wird, wo es am heißesten ist und wie lange.

Die Einschränkung von Ein-Zonen-Öfen

Ein Standard-Ein-Zonen-Ofen verfügt über ein Heizelement und einen einzigen Kontrollpunkt. Obwohl er für einfache Anwendungen wirksam ist, sinkt die Temperatur an den Enden des Rohres auf natürliche Weise ab. Dies führt zu einem sehr kleinen Bereich echter Temperaturausgleichheit.

Wie drei Zonen ein stabiles Plateau erzeugen

Ein Drei-Zonen-Ofen geht dieses Problem direkt an. Die beiden Endzonen werden auf eine etwas höhere Temperatur programmiert, die als thermische Barrieren wirken und dem Wärmeverlust entgegenwirken. Dies zwingt die Mittelzone dazu, viel größer und gleichmäßiger zu sein, wodurch ein stabiles Temperatur „Plateau“ entsteht, das ideal für empfindliche Prozesse ist.

Erzeugung gezielter Temperaturgradienten

Alternativ können die Zonen mit unterschiedlichen Sollwerten programmiert werden, um eine stabile, lineare Temperatursteigung über das Rohr zu erzeugen. Dieser kontrollierte Gradient ist für bestimmte Prozesse wie den chemischen Gastransport und bestimmte Arten des Kristallwachstums unerlässlich, bei denen Materialien verschiedene thermische Stufen durchlaufen müssen.

Schlüsselmerkmale für die Verarbeitung fortschrittlicher Materialien

Die einzigartige Bauweise eines Drei-Zonen-Ofens bietet mehrere Fähigkeiten, die für die Herstellung von Materialien der nächsten Generation nicht verhandelbar sind.

Unübertroffene Temperaturausgleichheit

Bei Prozessen wie dem Ausheilen von Halbleiterwafern oder dem Sintern von hochreinen Keramiken können selbst geringfügige Temperaturschwankungen Defekte verursachen und das Endprodukt ruinieren. Die Fähigkeit eines Drei-Zonen-Ofens, eine lange, stabile Heizzone zu erzeugen, gewährleistet, dass die gesamte Probe exakt die gleiche thermische Behandlung erhält.

Programmierbare und komplexe thermische Profile

Diese Öfen ermöglichen es Forschern, eine Abfolge von Temperaturänderungen über die Zeit in verschiedenen Zonen zu programmieren. Dies simuliert komplexe thermische Umgebungen, die für die Herstellung fortschrittlicher Verbundwerkstoffe, Leichtbaulegierungen oder Batterieelektroden erforderlich sind, und ermöglicht die Schaffung neuartiger Materialstrukturen.

Präzises Atmosphärenmanagement

Die Synthese fortschrittlicher Materialien, wie die chemische Gasphasenabscheidung (CVD) für 2D-Materialien, kann oft nicht in Gegenwart von Sauerstoff stattfinden. Röhrenöfen sind für den Betrieb unter kontrollierten Atmosphären ausgelegt, sei es ein Hochvakuum, ein Inertgas wie Argon oder ein spezifisches reaktives Gasgemisch.

Inhärente Prozessskalierbarkeit

Ein thermisches Rezept, das in einem kleinen, im Labormaßstab hergestellten Drei-Zonen-Ofen perfektioniert wurde, kann zuverlässig auf ein größeres Pilot- oder Produktionsmodell übertragen werden. Diese Kontinuität ist ein enormer Vorteil und reduziert die Zeit und die Kosten, die erforderlich sind, um ein neues Material von der Entdeckung bis zur Kommerzialisierung zu bringen, erheblich.

Verständnis der Kompromisse

Obwohl ein Drei-Zonen-Ofen leistungsstark ist, ist er nicht immer die Standardwahl. Seine Vorteile gehen mit klaren Kompromissen einher, die berücksichtigt werden müssen.

Erhöhte Komplexität und Kosten

Die Hinzufügung von zwei zusätzlichen Heizzonen, Steuerungen und Thermoelementen macht diese Systeme inhärent komplexer und teurer als ihre Ein-Zonen-Pendants. Die anfängliche Investition ist deutlich höher.

Größerer erforderlicher Bedienaufwand

Die ordnungsgemäße Programmierung und Kalibrierung eines Drei-Zonen-Ofens, um ein gewünschtes Profil zu erreichen – sei es ein flaches Plateau oder ein spezifischer Gradient – erfordert mehr technisches Fachwissen. Es handelt sich nicht um ein „Plug-and-Play“-Gerät und erfordert ein tieferes Verständnis der Wärmeübertragungsprinzipien.

Gefahr der Überdimensionierung

Für einfache Wärmebehandlungen, Pulverkalzinierungen oder Prozesse, an denen Materialien beteiligt sind, die nicht sehr empfindlich auf thermische Schwankungen reagieren, kann ein Drei-Zonen-Ofen unnötig sein. Für diese Aufgaben ist oft ein einfacherer, kostengünstigerer Ein-Zonen-Ofen ausreichend.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte ausschließlich von der Präzision bestimmt werden, die Ihr Prozess erfordert.

- Wenn Ihr Hauptaugenmerk auf maximaler Temperaturausgleichheit liegt: Ein Drei-Zonen-Ofen ist unerlässlich, um die große, stabile Heizzone zu schaffen, die für Ausheil-, Sinter- oder gleichmäßige Beschichtungsprozesse erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Kristallwachstum oder Gasphasenabscheidung liegt: Die Fähigkeit, einen stabilen Temperaturgradienten zu erzeugen und präzise zu steuern, macht einen Drei-Zonen-Ofen zum notwendigen Werkzeug für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Skalierung eines Prozesses von F&E zur Produktion liegt: Die Prozessintegrität, die Drei-Zonen-Öfen unterschiedlicher Größe bieten, beschleunigt Ihren Weg zur Kommerzialisierung erheblich.

- Wenn Ihr Hauptaugenmerk auf einfacher Wärmebehandlung bei begrenztem Budget liegt: Ein Ein-Zonen-Ofen bietet wahrscheinlich eine kostengünstigere Lösung, vorausgesetzt, Ihr Material ist nicht sehr empfindlich gegenüber thermischen Gradienten.

Letztendlich geht es bei der Wahl des richtigen Ofens darum, die Fähigkeit des Werkzeugs an die spezifischen Bedürfnisse Ihres Materials anzupassen.

Zusammenfassungstabelle:

| Merkmal | Vorteil für fortschrittliche Materialien |

|---|---|

| Drei-Zonen-Heizung | Ermöglicht präzise Temperaturausgleichheit und Gradienten für empfindliche Prozesse |

| Programmierbare thermische Profile | Ermöglicht die Simulation komplexer thermischer Umgebungen für neuartige Materialstrukturen |

| Kontrollierter Atmosphärenbetrieb | Unterstützt die Synthese in Inert- oder Reaktionsgasen, unerlässlich für CVD und andere Methoden |

| Skalierbarkeit vom Labor bis zur Produktion | Ermöglicht eine zuverlässige Prozessübertragung und verkürzt die Zeit bis zur Markteinführung |

Sind Sie bereit, Ihre Materialforschung mit präzisen thermischen Lösungen auf die nächste Stufe zu heben?

Bei KINTEK sind wir spezialisiert auf Hochtemperaturöfen für anspruchsvolle Anwendungen. Mit unserer außergewöhnlichen F&E und unserer Eigenfertigung bieten wir eine vielfältige Produktlinie, darunter Röhrenöfen, Muffelöfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen können, egal ob Sie mit Halbleitern, Keramiken oder anderen fortschrittlichen Materialien arbeiten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Drei-Zonen-Röhrenöfen und andere Lösungen Innovationen in Ihrem Labor vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung