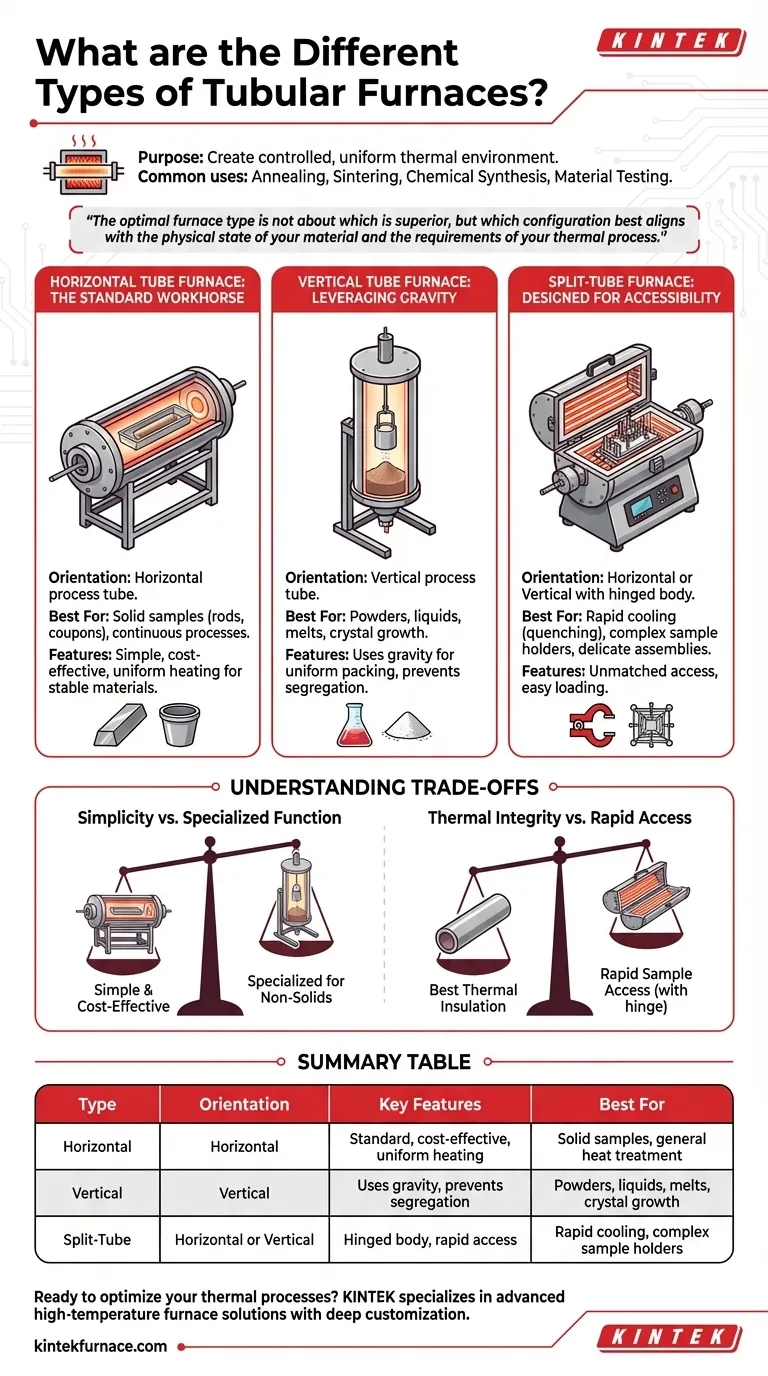

Im Wesentlichen werden Rohröfen nach ihrer physikalischen Ausrichtung und Bauweise kategorisiert. Die drei Haupttypen sind der Horizontalrohr-, der Vertikalrohr- und der geteilte Rohrofen (Split-Tube). Jedes Design wurde entwickelt, um spezifische Herausforderungen im Zusammenhang damit zu lösen, wie ein Material gehalten, erhitzt und zugänglich gemacht wird. Daher ist die Wahl des Ofentyps eine entscheidende Entscheidung, die von Ihren spezifischen Prozessanforderungen abhängt.

Beim optimalen Ofentyp geht es nicht darum, welcher überlegen ist, sondern welche Konfiguration – horizontal, vertikal oder geteilt – am besten mit dem physikalischen Zustand Ihres Materials und den Anforderungen Ihres thermischen Prozesses übereinstimmt.

Der Zweck eines Rohrofens

Ein Rohrofen ist ein Hochtemperatur-Elektroheizgerät, das eine präzise kontrollierte thermische Umgebung innerhalb eines zylindrischen Hohlraums erzeugt. Seine Kernfunktion besteht darin, eine gleichmäßige Temperaturzone für die Materialbearbeitung zu erreichen und aufrechtzuerhalten.

Warum es ein entscheidendes Werkzeug ist

Der Hauptvorteil eines Rohrofens ist seine Fähigkeit, eine eingeschlossene, stabile und oft atmosphärisch kontrollierte Umgebung zu schaffen. Dies ist für eine Vielzahl von wissenschaftlichen und industriellen Anwendungen unerlässlich.

Zu den gängigen Anwendungen gehören Glühen, Sintern, chemische Synthese, Materialprüfung und Wärmebehandlung von Metallen und Keramiken. Sie sind feste Bestandteile in Forschungslaboren, akademischen Einrichtungen und der Kleinserienfertigung.

Eine Aufschlüsselung der Ofentypen

Die Klassifizierung eines Rohrofens wird durch die Ausrichtung seines Prozessrohres und die Frage bestimmt, ob der Ofenkörper geöffnet werden kann.

Der Horizontalrohr-Ofen: Das Standard-Arbeitstier

Dies ist die häufigste Konfiguration, bei der das Prozessrohr horizontal angeordnet ist. Es ist die Standardwahl für eine große Anzahl von Allzweckanwendungen.

Horizontale Öfen sind ideal für die Verarbeitung von festen Proben wie Stäben, Coupons oder Tiegeln, die stabile Materialien enthalten. Sie eignen sich auch gut für kontinuierliche Prozesse, bei denen Materialien durch das Rohr geschoben oder gezogen werden.

Der Vertikalrohr-Ofen: Die Nutzung der Schwerkraft

Bei dieser Konstruktion ist das Prozessrohr vertikal ausgerichtet. Diese scheinbar einfache Änderung ist entscheidend für bestimmte Material- und Prozesstypen.

Vertikale Öfen sind unerlässlich, wenn mit Pulvern, Flüssigkeiten oder Schmelzen gearbeitet wird, die in einer horizontalen Ausrichtung schwer einzudämmen wären oder ungleichmäßig reagieren würden. Die Schwerkraft trägt dazu bei, eine gleichmäßige Packung zu gewährleisten und eine Entmischung zu verhindern, was sie ideal für bestimmte Kristallwachstumsmethoden und Materialsynthesen macht.

Der geteilte Rohrofen (Split-Tube): Entwickelt für Zugänglichkeit

Ein geteilter Rohrofen verfügt über einen aufklappbaren Körper, der es ermöglicht, ihn der Länge nach zu öffnen. Dieses Design kann sowohl in horizontaler als auch in vertikaler Ausrichtung angewendet werden.

Sein Hauptvorteil ist der unübertroffene Probendurchgriff. Dies ist entscheidend für Prozesse, die eine sehr schnelle Abkühlung (Abschrecken) erfordern, da der Ofen geöffnet werden kann, um die Probe den Umgebungstemperaturen auszusetzen. Es vereinfacht auch das Laden empfindlicher oder komplexer Probenanordnungen, die nicht einfach in ein massives Rohr geschoben werden können.

Verständnis der Kompromisse

Die Auswahl eines Ofens erfordert eine Abwägung zwischen Einfachheit, Kosten und prozessspezifischen Anforderungen. Kein einzelner Typ ist universell überlegen.

Einfachheit vs. Spezialfunktion

Ein Standard-Horizontalofen ist oft die einfachste und kostengünstigste Option. Sein unkompliziertes Design macht ihn zu einem robusten Werkzeug für unzählige Anwendungen.

Vertikalöfen führen zu mehr Komplexität bei der Montage und Probenhandhabung, sind aber unverzichtbar für Prozesse, bei denen nicht-feste Materialien beteiligt sind und die Schwerkraft ein Schlüsselfaktor ist.

Thermische Integrität vs. Schneller Zugriff

Ein massiver, einteiliger Ofenkörper bietet im Allgemeinen die beste Wärmeisolierung und Temperaturhomogenität, da er ein durchgehender, versiegelter Zylinder ist.

Ein geteilter Rohrofen führt eine physische Naht ein. Obwohl moderne Designs den Wärmeverlust minimieren, fügt der Scharniermechanismus mechanische Komplexität und Kosten hinzu, im Austausch gegen den immensen Vorteil des schnellen Probendurchgriffs und der einfachen Beladung.

Wie man den richtigen Ofen auswählt

Ihre endgültige Wahl sollte ausschließlich von den Anforderungen Ihrer Arbeit bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung fester Materialien liegt: Ein Horizontalrohr-Ofen ist die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit Pulvern, Schmelzen oder bestimmten Kristallwachstumsmethoden liegt: Ein Vertikalrohr-Ofen ist notwendig, um das Material ordnungsgemäß zu handhaben.

- Wenn Ihr Hauptaugenmerk auf schneller Probenkühlung oder der Verwendung komplexer Probenhalterungen liegt: Ein geteilter Rohrofen bietet eine unübertroffene Zugänglichkeit, die sein Design rechtfertigt.

Das Verständnis dieser grundlegenden Designs befähigt Sie, Ihre Ausrüstung präzise auf Ihr wissenschaftliches oder industrielles Ziel abzustimmen.

Zusammenfassungstabelle:

| Typ | Ausrichtung | Hauptmerkmale | Am besten geeignet für |

|---|---|---|---|

| Horizontal | Horizontal | Standarddesign, kostengünstig, gleichmäßige Erwärmung | Feste Proben, allgemeine Wärmebehandlung, kontinuierliche Prozesse |

| Vertikal | Vertikal | Nutzt Schwerkraft, verhindert Entmischung, gleichmäßige Packung | Pulver, Flüssigkeiten, Schmelzen, Kristallwachstum |

| Geteilt (Split-Tube) | Horizontal oder Vertikal | Klappbarer Körper, schneller Zugriff, einfache Beladung | Schnelle Kühlung, komplexe Probenhalterungen, empfindliche Anordnungen |

Bereit, Ihre thermischen Prozesse zu optimieren? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit herausragender F&E und hauseigener Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Kontaktieren Sie uns noch heute für fachkundige Beratung und maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern