Die Konfiguration eines Spaltofens konzentriert sich im Wesentlichen auf fünf Schlüsselbereiche: thermische Leistung, physikalische Abmessungen, Atmosphärenkontrolle, Prozesszubehör und Steuerungssysteme. Die primären Optionen ermöglichen es Ihnen, die maximale Temperatur, die Größe der beheizten Zone, die Anzahl der unabhängigen Heizzonen und die Fähigkeit des Ofens, unter Vakuum oder in einer kontrollierten Gasumgebung zu arbeiten, festzulegen.

Ziel der Ofenkonfiguration ist es nicht, jede Spezifikation zu maximieren, sondern die Fähigkeiten des Ofens präzise an die thermischen und atmosphärischen Anforderungen Ihres spezifischen Materials oder Prozesses anzupassen. Eine nicht passende Konfiguration führt zu ineffizientem Betrieb, schlechten Ergebnissen und unnötigen Kosten.

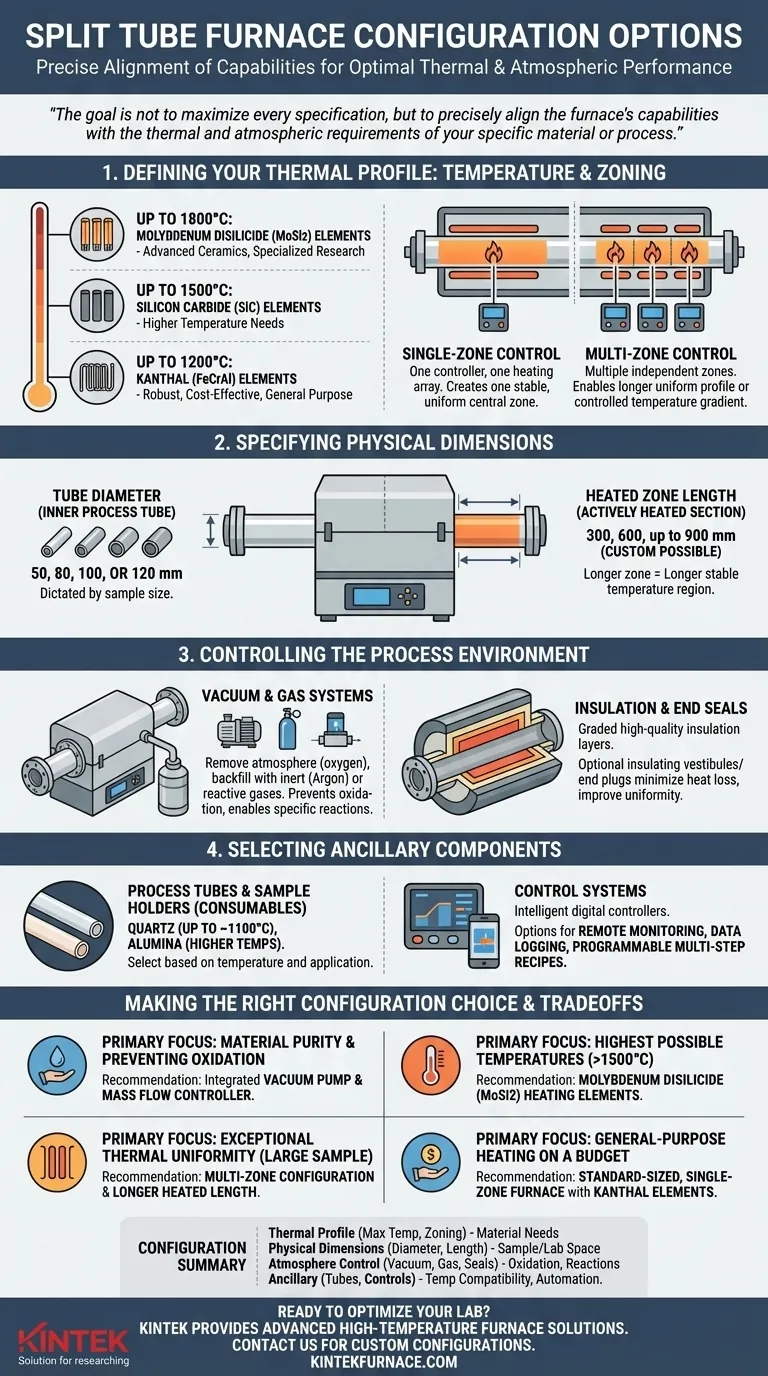

1. Definition Ihres thermischen Profils: Temperatur und Zonierung

Die Kernfunktion des Ofens besteht darin, ein präzises thermisches Profil zu liefern. Ihre ersten Entscheidungen betreffen, wie heiß es werden muss und wie gleichmäßig diese Wärme sein muss.

Maximale Betriebstemperatur

Die Spitzentemperatur des Ofens bestimmt den verwendeten Heizwendeltyp. Dies ist eine grundlegende Wahl, die sich auf Kosten und Anwendungsbereich auswirkt.

- Bis zu 1200°C: Diese Öfen verwenden typischerweise Kanthal (FeCrAl) Legierungs-Heizelemente, die robust und kostengünstig für allgemeine Anwendungen sind.

- Bis zu 1500°C: Öfen in diesem Bereich erfordern Siliziumkarbid (SiC)-Elemente.

- Bis zu 1800°C: Das Erreichen höchster Temperaturen erfordert Molybdändisilizid (MoSi2)-Elemente, die für fortschrittliche Keramiken und spezialisierte Materialforschung notwendig sind.

Einzelzonen- vs. Mehrzonen-Steuerung

Diese Wahl bestimmt den Grad der Kontrolle, den Sie über das Temperaturprofil entlang der Rohrlänge haben.

- Eine Einzelzonen-Konfiguration verfügt über einen Regler und eine Heizelementanordnung. Sie ist darauf ausgelegt, eine stabile, gleichmäßige Temperaturzone in der Mitte des Ofens zu erzeugen.

- Eine Mehrzonen-Konfiguration verfügt über mehrere unabhängige Heizzonen und Regler. Dies ermöglicht es Ihnen, ein längeres, präziseres gleichmäßiges Temperaturprofil zu erstellen oder absichtlich einen Temperaturgradienten über Ihre Probe zu erzeugen.

2. Spezifikation der physikalischen Abmessungen

Die physikalische Größe des Ofens muss Ihre Probe aufnehmen und in Ihre Einrichtung passen.

Rohrdurchmesser

Der Innendurchmesser des Prozessrohres, das der Ofen aufnimmt, ist eine kritische Dimension. Standardoptionen umfassen typischerweise 50, 80, 100 oder 120 mm. Die richtige Wahl wird durch die Größe der zu verarbeitenden Probe bestimmt.

Länge der beheizten Zone

Diese Abmessung definiert die Länge des Abschnitts, der aktiv beheizt wird. Standardlängen sind oft 300 mm oder 600 mm, obwohl kundenspezifische Längen bis zu 900 mm oder mehr angegeben werden können. Eine längere beheizte Zone ist erforderlich, um einen längeren Bereich stabiler, gleichmäßiger Temperatur zu erreichen.

3. Kontrolle der Prozessumgebung

Viele moderne Prozesse können nicht an Umgebungsluft durchgeführt werden. Die Atmosphärenkontrolle ist eine kritische Konfigurationsoption zur Vermeidung von Oxidation und zur Ermöglichung spezifischer chemischer Reaktionen.

Vakuum- und Gassysteme

Öfen können mit Flanschen, Dichtungen und Anschlüssen ausgestattet werden, um ein Vakuumsystem und einen Gasdurchflussregler anzuschließen. Dies ermöglicht es Ihnen, die Atmosphäre (Sauerstoff) zu entfernen und das Prozessrohr bei Bedarf für Ihr Experiment mit einem inerten Gas wie Argon oder einem reaktiven Gas zu füllen.

Isolierung und Enddichtungen

Für maximale thermische Effizienz und stabile Atmosphärenkontrolle werden Öfen mit abgestuften Schichten hochwertiger Isolierung gebaut. Optionale isolierende Vestibüle oder Endstopfen können an den Rohrenden angebracht werden, um den Wärmeverlust zu minimieren und die Temperaturgleichmäßigkeit zu verbessern.

Die Kompromisse verstehen

Die Wahl einer Konfiguration beinhaltet die Abwägung von Leistung mit Kosten und Komplexität. Es gibt keinen einzigen "besten" Ofen.

Temperatur vs. Elementkosten

Höhere Maximaltemperaturen erfordern teurere Heizelemente (MoSi2) und fortschrittlichere Isolierungen. Die Überdimensionierung der Temperaturfähigkeit erhöht die Anschaffungskosten des Ofens erheblich.

Komplexität von Mehrzonen- vs. Einfachheit von Einzelzonen-Systemen

Während ein Mehrzonenofen eine überlegene Kontrolle bietet, ist er komplexer zu programmieren und teurer als ein Einzelzonenmodell. Für Anwendungen, bei denen eine einfache, stabile Wärmebehandlung alles ist, was benötigt wird, ist ein Einzelzonenofen eine zuverlässigere und kostengünstigere Wahl.

Anpassung vs. Standardisierung

Standardabmessungen für Rohrdurchmesser und beheizte Länge bieten das beste Preis-Leistungs-Verhältnis und kürzeste Lieferzeiten. Die Anforderung von kundenspezifischen Abmessungen oder Leistungsdaten ist immer möglich, erhöht jedoch sowohl die Kosten als auch die Lieferzeit.

4. Auswahl von Zubehörkomponenten

Neben dem Ofenkörper selbst vervollständigen wichtige Zubehörteile und Systeme die Einrichtung.

Prozessrohre und Probenhalter

Der Ofen heizt das Prozessrohr, das Ihre Probe enthält. Dies sind Verbrauchsmaterialien und müssen basierend auf Ihrer Temperatur und Anwendung ausgewählt werden. Gängige Materialien sind Quarz (für Temperaturen bis ~1100°C) und hochreines Aluminiumoxid (für höhere Temperaturen).

Steuerungssysteme

Moderne Öfen sind mit intelligenten digitalen Steuerungen ausgestattet. Standardkonfigurationen ermöglichen eine präzise Temperaturregelung, aber Sie können sich für fortgeschrittene Systeme entscheiden, die Fernüberwachung, Datenprotokollierung und programmierbare Mehrschritt-Rezepte zur Automatisierung komplexer thermischer Zyklen bieten.

Die richtige Konfigurationswahl treffen

Ihre endgültige Spezifikation sollte eine direkte Widerspiegelung Ihres Hauptziels sein.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Oxidationsvermeidung liegt: Priorisieren Sie ein Ofenpaket mit integrierter Vakuumpumpe und Massendurchflussregler für die Gaszufuhr.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen höchstmöglicher Temperaturen (über 1500°C) liegt: Sie müssen einen Ofen mit Molybdändisilizid (MoSi2) Heizelementen wählen.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher thermischer Gleichmäßigkeit über eine große Probe liegt: Eine Mehrzonenkonfiguration mit längerer beheizter Länge ist die richtige Architektur.

- Wenn Ihr Hauptaugenmerk auf universellem Heizen mit kleinem Budget liegt: Ein Standard-Einzelzonenofen mit Kanthal-Elementen bietet die zuverlässigste und wirtschaftlichste Lösung.

Ein richtig konfigurierter Ofen ist ein leistungsfähiges Werkzeug, das über Jahre hinweg zuverlässige und reproduzierbare Ergebnisse liefert.

Zusammenfassungstabelle:

| Konfigurationsbereich | Schlüsseloptionen | Wichtige Überlegungen |

|---|---|---|

| Thermisches Profil | Max. Temperatur (bis 1800°C), Einzel-/Mehrzonen | Wählen Sie basierend auf Materialanforderungen; höhere Temperaturen und Mehrzonen erhöhen Kosten und Komplexität |

| Physische Abmessungen | Rohrdurchmesser (50-120mm), Länge der beheizten Zone (300-900mm) | An Probengröße und Laborplatz anpassen; kundenspezifische Größen erhöhen Kosten und Lieferzeit |

| Atmosphärenkontrolle | Vakuum-/Gassysteme, Isolierung/Dichtungen | Wesentliche Elemente zur Oxidationsvermeidung und für spezifische Reaktionen; verbessert Gleichmäßigkeit und Effizienz |

| Zubehörkomponenten | Prozessrohre (z.B. Quarz, Aluminiumoxid), Steuerungssysteme | Wählen Sie nach Temperaturkompatibilität aus; erweiterte Steuerungen ermöglichen Automatisierung und Datenprotokollierung |

Bereit, Ihr Labor mit einem maßgeschneiderten Spaltofensystem zu optimieren? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialverarbeitung mit zuverlässigen, effizienten und kundenspezifisch konfigurierten Öfen verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz