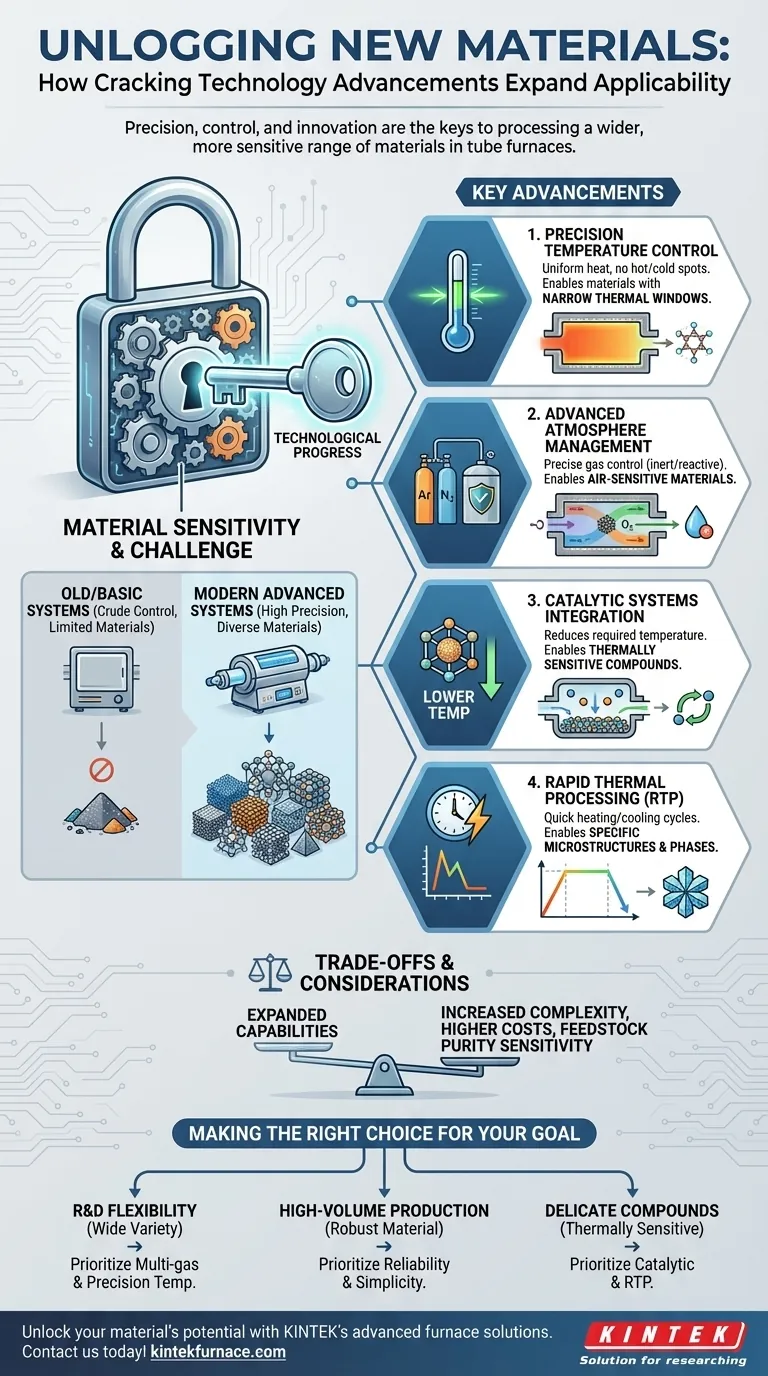

Kurz gesagt: Fortschritte in der Cracktechnologie erweitern direkt und erheblich den Bereich der Materialien, die effektiv verarbeitet werden können. Mit der Verbesserung der Präzision und Kontrolle der Crackumgebung werden Prozesse, die einst zu schwierig oder ineffizient waren, realisierbar, was die Tür für neue Materialanwendungen in Geräten wie Rohröfen öffnet.

Das Kernproblem ist nicht nur das Anwenden von Wärme, sondern das Erreichen einer hochkontrollierten chemischen Umwandlung. Technologischer Fortschritt ermöglicht uns eine feinere Kontrolle über Temperatur, Atmosphäre und Reaktionspfade, was der Schlüssel zum erfolgreichen Cracken einer breiteren und empfindlicheren Palette von Materialien ist.

Was ist Cracken und warum ist es materialabhängig?

Um die Auswirkungen der Technologie zu verstehen, müssen wir zunächst die grundlegende Herausforderung festlegen. Cracken ist ein Prozess, bei dem große, komplexe Moleküle in kleinere, einfachere zerlegt werden, typischerweise unter Verwendung von Hitze.

Das Grundprinzip: Thermische Zersetzung

Im Grunde beinhaltet das Cracken die Zufuhr von genügend thermischer Energie, um chemische Bindungen innerhalb eines Materials aufzubrechen. Dieser Prozess ist wesentlich für alles, von der Raffination von Rohöl zu Benzin bis zur Herstellung von Vorläufermaterialien für die fortschrittliche Fertigung.

Die Herausforderung der Materialspezifität

Verschiedene Materialien weisen sehr unterschiedliche chemische Strukturen und Bindungsenergien auf. Die präzise Temperatur und die Bedingungen, die erforderlich sind, um ein Material effektiv zu cracken, können ein anderes vollständig zerstören oder unerwünschte Nebenprodukte erzeugen. Diese inhärente Spezifität hat historisch gesehen eingeschränkt, welche Materialien in einem bestimmten System verarbeitet werden konnten.

Der Rohrofen als kontrollierte Umgebung

Ein Rohrofen bietet die notwendige geschlossene, kontrollierte Umgebung für diese Umwandlung. Die Qualität dieser Kontrolle bestimmt seine Fähigkeiten. Frühe oder einfache Systeme boten eine grobe Steuerung, die ihre Verwendung auf robuste und nachsichtige Materialien beschränkte.

Wie technologische Fortschritte neue Materialien erschließen

Moderne Fortschritte sind kein einzelner Durchbruch, sondern eine Reihe von Verbesserungen, die zusammen eine beispiellose Präzision ermöglichen. Diese Präzision ermöglicht es uns, eine vielfältigere und empfindlichere Palette von Materialien zu verarbeiten.

Präzise Temperaturuniformität und -regelung

Ältere Öfen litten oft unter „Hot Spots“ und „Cold Spots“, was zu inkonsistenten Ergebnissen führte. Moderne Systeme bieten eine außergewöhnliche Temperaturuniformität und stellen sicher, dass das gesamte Material bei der optimalen Temperatur verarbeitet wird. Dies verhindert Übercracken (Zersetzung) in einem Bereich und Untercracken (unvollständige Reaktion) in einem anderen, wodurch der Prozess für Materialien mit einem engen Verarbeitungsfenster praktikabel wird.

Fortschrittliches Atmosphärenmanagement

Das Cracken findet selten in einer einfachen Luftumgebung statt. Die Fähigkeit, die Prozessatmosphäre präzise zu steuern – durch die Verwendung inerter Gase wie Argon zur Vermeidung von Oxidation oder die Einführung reaktiver Gase zur Steuerung chemischer Pfade – ist ein kritischer Fortschritt. Dies ermöglicht die Verarbeitung luftempfindlicher Materialien, die vorher unmöglich gewesen wäre.

Integration katalytischer Systeme

Der vielleicht bedeutendste Fortschritt ist die Verwendung von Katalysatoren. Katalysatoren senken die Aktivierungsenergie, die für das Cracken erforderlich ist, was bedeutet, dass der Prozess bei viel niedrigeren Temperaturen durchgeführt werden kann. Dies ist ein Wendepunkt für thermisch empfindliche Materialien, die sich bei den hohen Temperaturen, die für das traditionelle thermische Cracken erforderlich sind, zersetzen oder abgebaut würden.

Schnelle thermische Verarbeitung (RTP)

Die Fähigkeit, ein Material sehr schnell zu erhitzen und abzukühlen, fügt eine weitere Kontrollebene hinzu. Schnelles Aufheizen kann eine Reaktion auslösen, und schnelles Abkühlen kann sie „abschrecken“, wodurch das Material effektiv in einem gewünschten Zustand eingefroren wird, bevor weitere, unerwünschte Reaktionen auftreten. Dies ermöglicht die Erzeugung spezifischer Mikrostrukturen und metastabiler Phasen.

Verständnis der Kompromisse

Während Fortschritte die Fähigkeiten erweitern, führen sie auch zu neuen Überlegungen. Dieser Fortschritt ist nicht ohne eigene Herausforderungen.

Zunehmende Systemkomplexität

Ein Ofen mit präziser Temperaturrampensteuerung, Mehrgasatmosphärenkontrolle und integrierten katalytischen Stützen ist weitaus komplexer als eine einfache Heizeinrichtung. Diese Systeme erfordern anspruchsvollere Bedienkenntnisse und Wartungsprotokolle.

Höhere Anfangs- und Betriebskosten

Fortschrittliche Funktionen haben ihren Preis. Die Investitionskosten für einen hochpräzisen Rohrofen sind erheblich höher, und die Betriebskosten im Zusammenhang mit hochreinen Gasen und Katalysatorersatz müssen berücksichtigt werden.

Empfindlichkeit gegenüber der Reinheit des Einsatzmaterials

In einigen Fällen können fortschrittliche Prozesse weniger fehlerverzeihend sein. Beispielsweise werden bestimmte Katalysatoren leicht durch Verunreinigungen im Rohmaterial „vergiftet“. Dies kann bedeuten, dass die Technologie zwar ein neues Material verarbeiten kann, es aber erfordert, dass dieses Material eine viel höhere und teurere Reinheitsstufe aufweist.

Die richtige Wahl für Ihr Ziel treffen

Die richtige Technologie hängt vollständig von Ihrem spezifischen Ziel ab. Das Verständnis dieser Beziehung ermöglicht es Ihnen, in die Fähigkeiten zu investieren, die Sie wirklich benötigen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung einer breiten Palette von F&E-Materialien liegt: Priorisieren Sie ein System mit maximaler Flexibilität, einschließlich präziser Temperaturprogrammierung und Mehrgasatmosphärenkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion eines einzigen robusten Materials liegt: Ein einfacherer, hochzuverlässiger Ofen, der für einen einzelnen Prozess optimiert ist, kann kosteneffizienter sein als ein funktionsreiches fortschrittliches System.

- Wenn Ihr Hauptaugenmerk auf dem Cracken thermisch empfindlicher Verbindungen liegt: Informieren Sie sich über Systeme, die auf katalytische Verarbeitung oder schnelle thermische Verarbeitung (RTP) spezialisiert sind.

Indem Sie verstehen, wie die Technologie den Prozess steuert, können Sie klügere Entscheidungen treffen, die Ihre Materialentwicklungs- und Produktionsziele direkt ermöglichen.

Zusammenfassungstabelle:

| Fortschritt | Auswirkungen auf die Materialanwendbarkeit |

|---|---|

| Präzise Temperaturregelung | Ermöglicht die Verarbeitung von Materialien mit engen thermischen Fenstern und verhindert Zersetzung |

| Fortschrittliches Atmosphärenmanagement | Ermöglicht das Cracken luftempfindlicher Materialien unter Verwendung inerter oder reaktiver Gase |

| Integration katalytischer Systeme | Reduziert die erforderlichen Temperaturen und macht es für thermisch empfindliche Verbindungen praktikabel |

| Schnelle thermische Verarbeitung (RTP) | Ermöglicht die Erzeugung spezifischer Mikrostrukturen und Phasen durch schnelles Erhitzen/Abkühlen |

Schöpfen Sie das volle Potenzial Ihrer Materialverarbeitung mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK aus. Unsere Expertise in F&E und unsere Eigenfertigung liefern Produkte wie Muffel-, Roh-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch tiefe Anpassung unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Effizienz und Präzision Ihres Labors steigern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist der Hauptzweck der 600°C-Glühbehandlung? Optimierung der Leistung von silberbeschichteten Keramiken

- Warum ist die Adsorption von Dioxinen mit Kohlenstoffnanoröhren (CNTs) effektiver? Erklärung der 3-fach überlegenen Effizienz

- Wie profitiert die 5G-Technologie von Diamant? Entfesseln Sie Spitzenleistung durch überlegenes Wärmemanagement

- Was ist die Funktion eines Trockenschranks bei der chemischen Aktivierung von Biokohle mit Phosphorsäure? Optimieren Sie die Biokohlequalität

- Wie beeinflusst ein Laborofen die chemische Bindung in Hybridverbundwerkstoffen? Entriegeln Sie überlegene Materialfestigkeit

- Wie unterscheiden sich die Methoden des Wasserabschreckens und des Ofenabkühlens in ihrer Anwendung auf hoch-entropische Legierungen? Experten-Einblicke

- Warum wird bei Graphitflocken/Kupfer-Verbundwerkstoffen vor Leistungstests eine Wärmebehandlung in einem Ofen durchgeführt? Gewährleistung der Datenintegrität für präzise Messungen der Wärmeausdehnung

- Warum erfordern Hochleistungs-Supraleitermaterialien vom Typ Bi-2223 eine hochpräzise Temperaturregelung? | KINTEK Solution