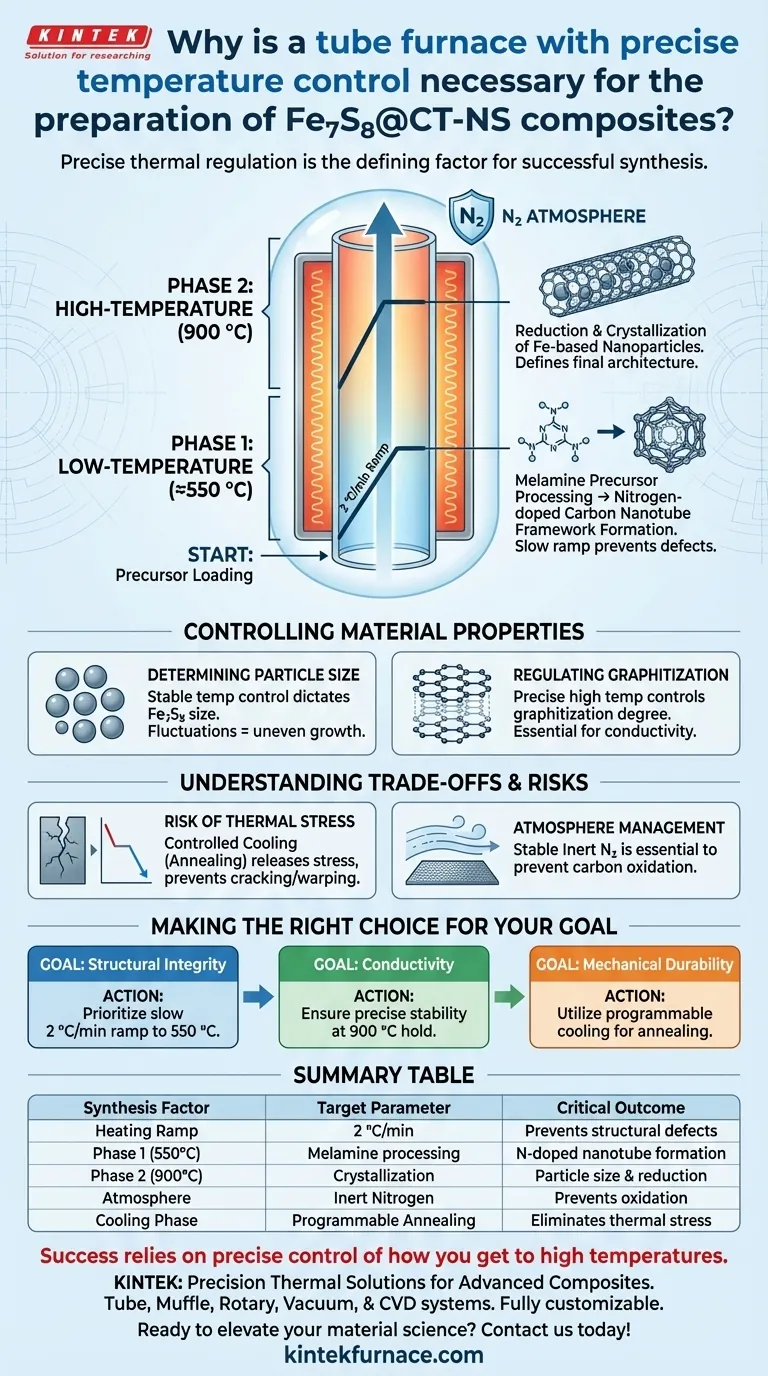

Eine präzise thermische Regelung ist der entscheidende Faktor für die erfolgreiche Synthese von Fe7S8@CT-NS-Kompositen. Ein Rohrofen ist zwingend erforderlich, um eine spezifische programmierbare Heizrampe – typischerweise 2 °C/min – auszuführen, die eine komplexe, mehrstufige chemische Umwandlung unter einer schützenden Stickstoffatmosphäre ermöglicht.

Der Rohrofen fungiert als programmierbarer Reaktor, der verschiedene chemische Phasen voneinander trennt. Er stellt sicher, dass das Kohlenstoffgerüst bei niedrigeren Temperaturen aufgebaut wird, bevor der eisenbasierte Kern bei höheren Temperaturen kristallisiert, was die endgültige Architektur des Materials bestimmt.

Steuerung der zweistufigen Synthese

Die Niedertemperaturphase (550 °C)

Die Herstellung dieses Komposits ist keine einstufige Reaktion. Sie müssen zunächst eine Zwischentemperatur von etwa 550 °C erreichen, um den Melamin-Vorläufer zu verarbeiten.

In dieser spezifischen Phase stellt die präzise Heizrate sicher, dass das Melamin gerichtet in ein stickstoffdotiertes Kohlenstoffnanoröhren-Gerüst umgewandelt wird. Wenn die Temperatur zu schnell ansteigt, kann dieses Strukturgerüst möglicherweise nicht korrekt gebildet werden.

Die Hochtemperaturphase (900 °C)

Sobald das Gerüst etabliert ist, muss der Ofen auf 900 °C hochfahren. Diese höhere Stufe ist für die Reduktion und Kristallisation der eisenbasierten Nanopartikel erforderlich.

Der Rohrofen ermöglicht es, dass diese beiden unterschiedlichen Prozesse – Gerüstbildung und Metallkristallisation – sequenziell im selben Reaktor ohne manuelles Eingreifen ablaufen.

Steuerung der Materialeigenschaften

Bestimmung der Partikelgröße

Die endgültige Größe der Fe7S8-Nanopartikel wird durch die Stabilität der Temperaturregelung bestimmt.

Schwankungen der Wärme oder der Rampenraten können zu ungleichmäßigem Partikelwachstum führen, was die Konsistenz des Komposits beeinträchtigt.

Regulierung der Graphitierung

Der Grad, zu dem die Kohlenstoffmatrix graphitiert wird, wird direkt durch die Präzision des Ofens bei hohen Temperaturen gesteuert.

Eine ordnungsgemäße Graphitierung ist entscheidend für die elektrische Leitfähigkeit und die mechanische Stabilität des fertigen Kompositmaterials.

Verständnis der Kompromisse

Das Risiko thermischer Spannungen

Während der Hauptfokus oft auf dem Aufheizen liegt, ist die kontrollierte Abkühlung ebenso wichtig.

Schnelle Temperaturabfälle können Restspannungen aufgrund von Unterschieden in den Wärmeausdehnungskoeffizienten zwischen den Materialschichten verursachen. Programmierbares Abkühlen (Glühen) hilft, diese Spannungen abzubauen und verhindert, dass das fertige Produkt rissig wird oder sich verzieht.

Atmosphärenmanagement

Ein Standardofen kann nicht die notwendige Umgebung für diese Synthese bieten.

Der Rohrofen ist unerlässlich für die Aufrechterhaltung einer stabilen inerten Atmosphäre (Stickstoff) während der gesamten 2 °C/min-Rampe. Ohne diesen Schutz würden die Kohlenstoffkomponenten oxidieren und sich zersetzen, anstatt ein Nanoröhren-Gerüst zu bilden.

Die richtige Wahl für Ihr Ziel treffen

Um Ihre Synthese von Fe7S8@CT-NS zu optimieren, passen Sie Ihre Ofenparameter an Ihre spezifischen Leistungsziele an:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Priorisieren Sie eine langsame, gleichmäßige Rampenrate (2 °C/min) durch die 550 °C-Phase, um sicherzustellen, dass das Kohlenstoffnanoröhren-Gerüst fehlerfrei gebildet wird.

- Wenn Ihr Hauptaugenmerk auf Leitfähigkeit liegt: Stellen Sie eine präzise Temperaturstabilität während der Haltezeit von 900 °C sicher, um den Grad der Graphitierung in der Kohlenstoffmatrix zu maximieren.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Nutzen Sie programmierbares Abkühlen, um das Material zu glühen und innere thermische Spannungen abzubauen, bevor Raumtemperatur erreicht wird.

Der Erfolg dieser Synthese beruht nicht nur auf dem Erreichen hoher Temperaturen, sondern auf der präzisen Kontrolle, wie Sie dorthin gelangen.

Zusammenfassungstabelle:

| Synthesefaktor | Zielparameter | Kritisches Ergebnis |

|---|---|---|

| Heizrampe | 2 °C/min | Verhindert strukturelle Defekte im Kohlenstoffgerüst |

| Phase 1 (550°C) | Melaminverarbeitung | Bildung von stickstoffdotierten Kohlenstoffnanoröhren |

| Phase 2 (900°C) | Kristallisation | Kontrolle der Partikelgröße & Reduktion von Fe7S8 |

| Atmosphäre | Inertes Stickstoff | Verhindert Oxidation der Kohlenstoffmatrix |

| Kühlphase | Programmierbares Glühen | Beseitigt thermische Spannungen und verhindert Rissbildung |

Präzisions-Thermische Lösungen für fortschrittliche Komposite

Entfesseln Sie das volle Potenzial Ihrer Fe7S8@CT-NS-Synthese mit KINTEKs hochpräzisen thermischen Geräten. Unterstützt durch Experten-F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die auf Forscher zugeschnitten sind, die Perfektion verlangen.

Ob Sie streng kontrollierte 2 °C/min-Rampen oder stabile inerte Umgebungen benötigen, unsere Öfen sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Xingyun Zhao, Tiehua Ma. Fe<sub>7</sub>S<sub>8</sub> Nanoparticles Embedded in Sulfur–Nitrogen Codoped Carbon Nanotubes: A High‐Performance Anode Material for Lithium‐Ion Batteries with Multilevel Confinement Structure. DOI: 10.1002/celc.202500066

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was ist die Bedeutung des langsamen Abkühlprozesses in einem Hochtemperatur-Rohrofen? Beherrschen Sie die TMD-Synthesequalität

- Was ist die Hauptaufgabe einer Zweizonen-Röhrenofens bei CVT? Präzise Gradientensteuerung für die SnS2-Synthese

- Wie ermöglicht ein Zweizonen-Röhrenofen das Wachstum von Bi4I4-Einkristallen? Beherrschen Sie die präzise Steuerung des Temperaturgradienten

- Warum wird für die Herstellung von nicht-enzymatischen Glukosesensor-Elektroden ein Hochtemperatur-Rohröfen benötigt?

- Was sind die Hauptmerkmale und Funktionen eines Laborröhrenofens? Schalten Sie eine präzise Hochtemperaturregelung für Ihr Labor frei

- Warum wird ein Hochtemperatur-Rohröfen für die Herstellung von Bariumferrit benötigt? Optimale Magnetisierung erzielen

- Was sind die Vorteile von Simulationsanlagen für die Tubenofenoxidation? Verbessern Sie Ihre Hochtemperatur-Materialtests

- Wie liefert ein zweizoniger horizontaler Rohrofen die Bedingungen für CVT? Optimierung des Einkristallwachstums