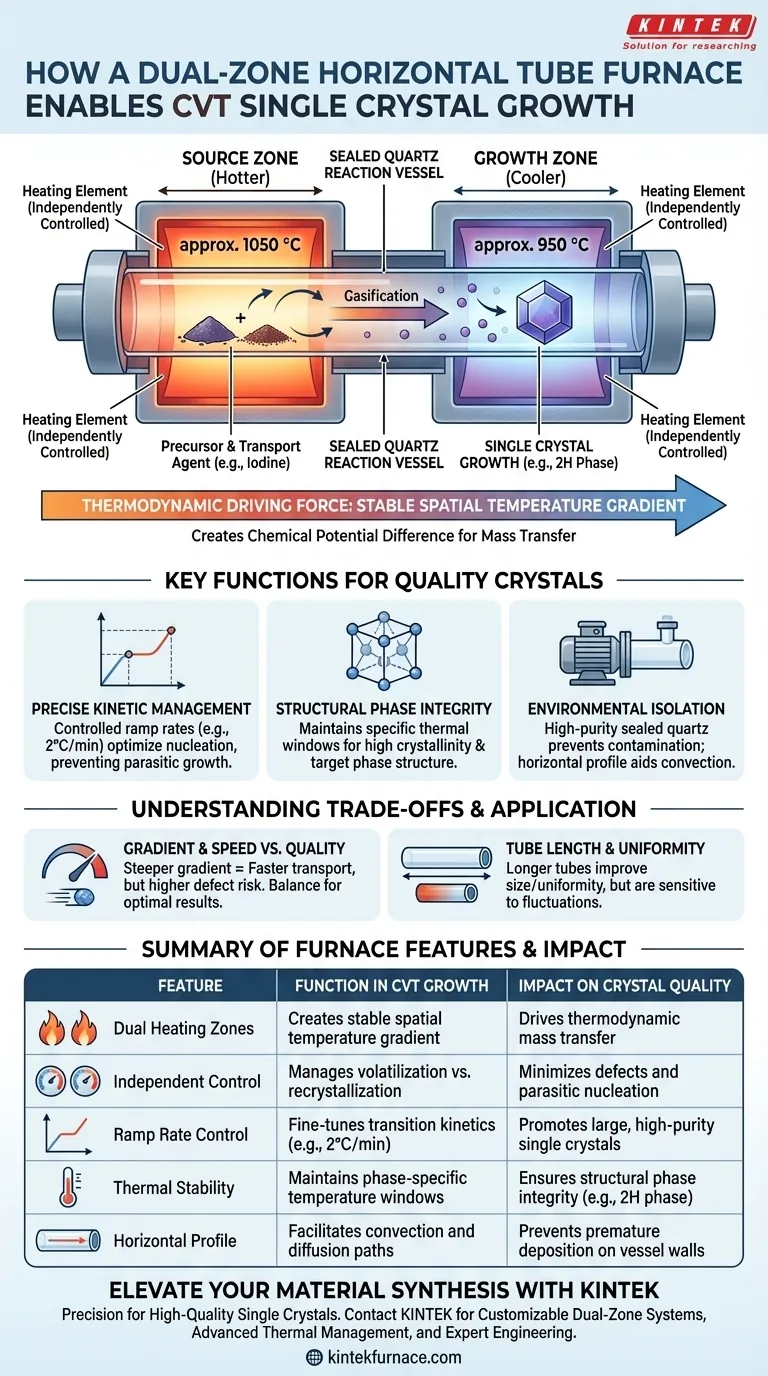

Ein zweizoniger horizontaler Rohrofen ermöglicht den chemischen Transport über Gasphase (CVT), indem er einen präzisen, stabilen Temperaturgradienten erzeugt, der als thermodynamische treibende Kraft für die Materialbewegung dient. Durch die Aufrechterhaltung einer heißeren Quellzone (typischerweise nahe 1050 °C) und einer kühleren Wachstumszone (um 950 °C) erleichtert der Ofen die Verflüchtigung von Vorläufern und deren anschließende Rekristallisation zu hochwertigen Einkristallen.

Der zweizonige Ofen fungiert als gesteuerter Motor für den Stofftransport und nutzt eine räumliche Temperaturdifferenz, um gasförmige Transportspezies von einer energiereichen Quelle zu einer energiereicheren Wachstumsstelle zu treiben. Dieses präzise thermische Management ist der entscheidende Faktor für die Bestimmung der Kristallkeimbildung, der Wachstumsrate und der strukturellen Phasenreinheit.

Etablierung der thermodynamischen treibenden Kraft

Die Rolle des räumlichen Temperaturgradienten

Die Hauptfunktion der zweizonigen Konfiguration besteht darin, eine stabile Temperaturdifferenz über ein abgedichtetes Reaktionsgefäß zu erzeugen. In einem typischen CVT-Aufbau wird das Quellmaterial in der heißen Zone platziert, während die Zielkristalle in der kalten Zone wachsen.

Dieser Gradient erzeugt einen chemischen Potentialunterschied, der gasförmige Transportmittel (wie Jod) zwingt, das Quellmaterial über die Gasphase zu transportieren. Ohne diese spezifische räumliche Trennung würde das Material im Gleichgewicht bleiben und kein Nettotransport oder Wachstum stattfinden.

Präzise Steuerung der Gasphasenbewegung

Durch die unabhängige Steuerung zweier Heizelemente hält der Ofen die spezifische Kinetik aufrecht, die für gasphasige chemische Reaktionen erforderlich ist. Wenn das Transportmittel in der Quellzone mit dem festen Vorläufer reagiert, bildet es flüchtige Spezies, die zur Wachstumszone wandern.

Sobald diese Spezies die niedrigere Temperatur der Wachstumszone erreichen, kehrt sich die chemische Reaktion um oder die Löslichkeit ändert sich. Dies führt dazu, dass das Material aus der Gasphase desublimiert oder ausfällt und Atom für Atom auf dem Kristallgitter abgeschieden wird.

Kinetisches Management und Kristallqualität

Optimierung der Keimbildung durch Übergangsraten

Moderne zweizonige Öfen ermöglichen hochspezifische Temperaturübergangsraten, wie z. B. eine kontrollierte Rampe von 2 °C pro Minute. Diese Feinabstimmung ist in den Anfangsstadien des Wachstums unerlässlich, um eine "parasitäre Keimbildung" zu verhindern, bei der zu viele kleine Kristalle gleichzeitig entstehen.

Eine langsame, bewusste Kühlung stellt sicher, dass nur wenige hochwertige Keime entstehen, wodurch das verbleibende Material zum Wachstum von großen, hexagonalen Flocken-Einkristallen beitragen kann. Schnelle Temperaturschwankungen würden andernfalls zu Defekten oder polykristallinen Formationen führen.

Aufrechterhaltung der strukturellen Phasenintegrität

Spezifische Materialien erfordern präzise thermische Fenster, um die gewünschte Phasenstruktur zu erreichen, wie z. B. die 2H-Phase in bestimmten Van-der-Waals-Kristallen. Der zweizonige Ofen bietet die thermische Stabilität, die erforderlich ist, um die Wachstumsumgebung innerhalb dieser engen Parameter zu halten.

Die Konsistenz der Temperatur in der Wachstumszone stellt sicher, dass die entstehenden Kristalle eine hohe Kristallinität aufweisen. Diese Vorhersagbarkeit ist entscheidend für die Herstellung von Materialien mit konsistenten elektronischen oder optischen Eigenschaften.

Die Rolle der Reaktionsumgebung

Umgebungsisolation durch Quarzgefäße

Während der Ofen die Wärme liefert, arbeitet er in Verbindung mit einem hoch-reinen, versiegelten Quarzrohr. Dieses Rohr dient als vakuumversiegeltes Reaktionsgefäß, das verhindert, dass externer Sauerstoff oder Feuchtigkeit den Prozess kontaminieren.

Das Quarzgefäß wird wegen seiner Fähigkeit, den extremen Temperaturen (oft 600 °C bis 1050 °C) standzuhalten, die für CVT erforderlich sind, ausgewählt. Diese Isolation stellt sicher, dass die einzige Chemie stattfindet, die zwischen den beabsichtigten Vorläufern und den Transportmitteln stattfindet.

Ermöglichung der vakuumgestützten Rekristallisation

Der Ofen muss ein gleichmäßiges Heizprofil um das Quarzrohr herum liefern, um sicherzustellen, dass die Rekristallisation nur am beabsichtigten Wachstumsort stattfindet. Wenn der Ofen "kalte Stellen" außerhalb der Wachstumszone aufweist, kann das Material vorzeitig an den Rohrwandungen abscheiden.

Eine horizontale Ausrichtung hilft, einen klaren Weg für Konvektion und Diffusion innerhalb des Rohres aufrechtzuerhalten. Diese Anordnung ermöglicht es den Transportmitteln, kontinuierlich zwischen der Quell- und der Wachstumszone zu zirkulieren, bis der Vorläufer verbraucht ist.

Verständnis der Kompromisse

Gradientenstabilität vs. Wachstumsgeschwindigkeit

Ein steilerer Temperaturgradient erhöht im Allgemeinen die Transportrate, was zu einem schnelleren Kristallwachstum führt. Übermäßige Geschwindigkeit führt jedoch oft zu geringerer Kristallqualität und einer höheren Dichte struktureller Defekte.

Rohrlänge und thermische Gleichmäßigkeit

Längere Quarzrohre ermöglichen einen allmählicheren Gradienten, der die Kristallgröße verbessern kann, sind aber anfälliger für thermische Schwankungen. Kürzere Rohre bieten eine bessere Temperaturkontrolle, können aber die Gesamtausbeute des Wachstumszyklus begrenzen.

Materialkompatibilität mit Transportmitteln

Die Wahl des Transportmittels (z. B. Jod) muss perfekt auf die Temperaturfähigkeiten des Ofens abgestimmt sein. Wenn der Ofen die Verflüchtigungstemperatur des spezifischen Metallhalogenid-Zwischenprodukts nicht erreichen kann, findet unabhängig vom Gradienten kein Transport statt.

Anwendung auf Ihr Projekt

Empfehlungen zur Implementierung

- Wenn Ihr Hauptaugenmerk auf maximaler Kristallgröße liegt: Verwenden Sie einen sehr flachen Temperaturgradienten (z. B. 50 °C Unterschied) und eine extrem langsame Abkühlrate, um das Wachstum eines einzigen Keims zu priorisieren.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Kalibrieren Sie die Temperatur der Wachstumszone rigoros auf das spezifische thermodynamische Stabilitätsfenster Ihrer Zielphase (z. B. die 2H-Phase).

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz liegt: Erhöhen Sie die Temperatur der Quellzone auf die maximal zulässige sichere Grenze Ihres Quarzgefäßes, um die Verflüchtigung von Vorläufern zu beschleunigen.

Erfolgreiches CVT-Wachstum hängt vollständig von der Fähigkeit des Ofens ab, eine statische chemische Umgebung in ein dynamisches, temperaturgetriebenes Transportsystem zu verwandeln.

Zusammenfassungstabelle:

| Merkmal | Funktion im CVT-Wachstum | Auswirkung auf die Kristallqualität |

|---|---|---|

| Zwei Heizzonen | Erzeugt einen stabilen räumlichen Temperaturgradienten | Treibt den thermodynamischen Stofftransport an |

| Unabhängige Steuerung | Steuert die Verflüchtigungs- vs. Rekristallisationsraten | Minimiert Defekte und parasitäre Keimbildung |

| Rampenratensteuerung | Feinabstimmung der Übergangskinetik (z. B. 2 °C/min) | Fördert große, hochreine Einkristalle |

| Thermische Stabilität | Hält phasen-spezifische Temperaturfenster aufrecht | Gewährleistet strukturelle Phasenintegrität (z. B. 2H-Phase) |

| Horizontalprofil | Erleichtert Konvektions- und Diffusionswege | Verhindert vorzeitige Abscheidung an den Gefäßwänden |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist der Unterschied zwischen einem polykristallinen Durcheinander und einem hochwertigen Einkristall. Gestützt auf fachkundige F&E und erstklassige Fertigung bietet KINTEK spezialisierte Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme, die für die strengen Anforderungen des chemischen Transports über Gasphase (CVT) ausgelegt sind.

Warum KINTEK für Ihr Labor wählen?

- Anpassbare Zweizonen-Systeme: Maßgeschneiderte thermische Gradienten für spezifische Van-der-Waals-Kristalle.

- Fortschrittliches Wärmemanagement: Erzielen Sie die genaue Kinetik, die für phasenreines Wachstum erforderlich ist.

- Fachkundige Ingenieurtechnik: Unsere Hochtemperaturöfen sind auf Stabilität, Zuverlässigkeit und Präzision ausgelegt.

Bereit, Ihre Kristallwachstumsparameter zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Forschungsanforderungen mit unserem technischen Team zu besprechen!

Visuelle Anleitung

Referenzen

- Bhupendra Mor, Kirti Korot. Comparative optical response and structural assessment of MoS₂ and MoSe₂ single crystals grown via iodine-assisted chemical vapor transport. DOI: 10.33545/26647575.2025.v7.i2a.168

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Für welche industriellen und Forschungsanwendungen werden Rohröfen eingesetzt? Entdecken Sie präzise Lösungen für die Wärmebehandlung

- Was sind die Hauptmerkmale eines Aluminiumoxid-Rohrofens? Präzise Hochtemperaturverarbeitung erzielen

- Wie trägt ein Labor-Hochtemperatur-Rohrofen zur Umwandlung von elektrogesponnenen Fasern bei? Experten-Einblicke

- Worin besteht der Hauptvorteil von Rohröfen im Vergleich zu Kammeröfen? Überlegene Atmosphärenkontrolle für Reinheit

- Was ist die Funktion eines Laborröhrenofens bei der Herstellung von BiFeO3-Nanopulver? Beherrschen Sie die Kalzinierungsstufe

- Welche Rolle spielen Mehrkomponenten-Massendurchflussregler bei Stickoxidstudien in Röhrenöfen? Präzise Gassteuerung für NOx.

- Was sind die strukturellen Designmerkmale eines Atmosphärenrohrの中kamins? Optimieren Sie Ihre Wärmebehandlung mit Präzision

- Welche Rolle spielt ein Labor-Röhrengebläse in LiMn2O4-Beschichtungen? Experteneinsichten zur Nachbehandlung