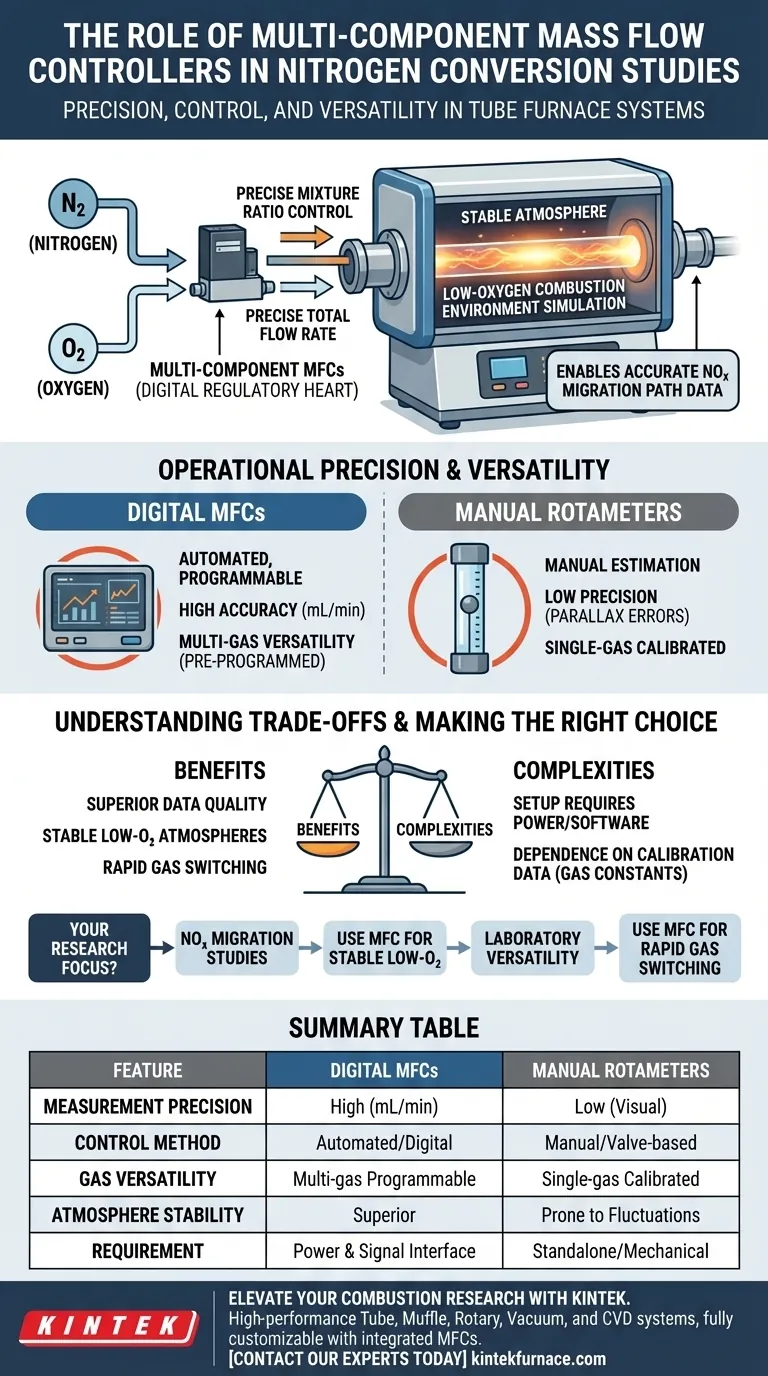

Mehrkomponenten-Massendurchflussregler (MFCs) sind das regulatorische Herzstück von Röhrenofensystemen während Stickstoffumwandlungsstudien. Ihre Hauptaufgabe besteht darin, das Mischungsverhältnis der Eingangsgase – typischerweise Stickstoff und Sauerstoff – streng zu kontrollieren und gleichzeitig eine präzise Gesamtgasdurchflussrate aufrechtzuerhalten. Diese doppelte Regulierung ist die Voraussetzung für die Schaffung stabiler, reproduzierbarer Atmosphären, die für die wissenschaftliche Analyse notwendig sind.

Durch die Automatisierung der präzisen Zufuhr von Gasgemischen ermöglichen Mehrkomponenten-MFCs den Forschern, spezifische Verbrennungsumgebungen mit geringem Sauerstoffgehalt mit hoher Genauigkeit zu simulieren und sicherzustellen, dass die Daten über die NOx-Migrationspfade sowohl genau als auch reproduzierbar sind.

Simulation realer Verbrennungsumgebungen

Um die Stickstoffumwandlung effektiv zu untersuchen, können Sie sich nicht auf ungefähre Umgebungen verlassen; Sie müssen spezifische physikalische Bedingungen nachbilden.

Kontrolle von Mischungsverhältnissen

Die Kernfunktion dieser Regler besteht darin, den Anteil der in den Ofen eintretenden Gase zu steuern.

Durch Anpassung des Verhältnisses von Stickstoff zu Sauerstoff schafft das System eine maßgeschneiderte Atmosphäre. Dies ist entscheidend für die Isolierung von Variablen in der Verbrennungsforschung.

Nachbildung von Bedingungen mit geringem Sauerstoffgehalt

Die Erforschung von NOx-Migrationspfaden erfordert oft die Simulation von sauerstoffarmen Szenarien.

Hochpräzise MFCs ermöglichen es Ihnen, diese spezifischen "mageren" Umgebungen einzustellen. Diese Fähigkeit bietet die stabile Reaktionsatmosphäre, die erforderlich ist, um zu beobachten, wie sich Stickstoff unter Belastung verhält, ohne die Störung schwankender Gaskonzentrationen.

Betriebliche Präzision und Vielseitigkeit

Über die Chemie hinaus führt der Einsatz digitaler MFCs eine Ebene betrieblicher Strenge ein, die manuelle Methoden nicht erreichen können.

Digitale Genauigkeit vs. Manuelle Schätzung

Im Gegensatz zu einfachen Kugeldurchflussmessern (Rotametern) bieten digitale MFCs eine Präzision, die oft in Millilitern pro Minute gemessen wird.

Kugeldurchflussmesser erfordern eine manuelle Ablesung und sind anfällig für Parallaxefehler. Digitale Regler eliminieren diese Mehrdeutigkeit und stellen sicher, dass die angeforderte Durchflussrate genau die gelieferte Durchflussrate ist.

Programmierbarkeit für mehrere Gase

Ein erheblicher Vorteil moderner digitaler MFCs ist ihre Vielseitigkeit im Labor.

Während mechanische Messgeräte oft physisch für jedes spezifische Gas kalibriert oder ausgetauscht werden müssen, können digitale MFCs für eine Vielzahl von Gasen vorprogrammiert werden. Dies ermöglicht es einem einzelnen Gerät, verschiedene Eingänge effektiv zu verwalten, was die Einrichtung komplexer Mehrgasexperimente vereinfacht.

Verständnis der Kompromisse

Obwohl Massendurchflussregler für Forschungsdaten überlegen sind, führen sie spezifische Komplexitäten ein, die verwaltet werden müssen.

Komplexität der Einrichtung

MFCs sind nicht so "Plug-and-Play" wie ein manuelles Ventil. Sie benötigen Stromversorgungen, Signalkabel und oft eine Softwareoberfläche oder ein Anzeigegerät zum Betrieb.

Abhängigkeit von Kalibrierungsdaten

Obwohl digitale MFCs vielseitig sind, beruht ihre Genauigkeit auf der Korrektheit der in sie programmierten Gaseigenschaften.

Wenn die im Software ausgewählte Gaskonstante nicht mit dem tatsächlich verwendeten Gas übereinstimmt, unterscheiden sich die thermischen Eigenschaften, was zu Messfehlern führt. Der Benutzer muss sicherstellen, dass der Regler vor Beginn des Experiments auf den richtigen Gasmodus eingestellt ist.

Die richtige Wahl für Ihre Forschung treffen

Ihre Entscheidung für den Einsatz von Mehrkomponenten-MFCs sollte von den spezifischen Anforderungen Ihrer Daten bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf NOx-Migrationsstudien liegt: Sie müssen ein MFC verwenden, um die stabile, sauerstoffarme Umgebung zu gewährleisten, die zur Validierung von Migrationspfaden erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf Laborvielseitigkeit liegt: Sie sollten digitale MFCs verwenden, um einen schnellen Wechsel zwischen verschiedenen Gastypen zu ermöglichen, ohne für jedes Experiment neue Hardware kaufen zu müssen.

Präzision bei der Gaszufuhr ist der Unterschied zwischen einer geschätzten Vermutung und einer wissenschaftlich fundierten Schlussfolgerung.

Zusammenfassungstabelle:

| Merkmal | Digitale MFCs | Manuelle Rotameter |

|---|---|---|

| Messpräzision | Hoch (Milliliter pro Minute) | Niedrig (visuelle Schätzung) |

| Steuerungsmethode | Automatisiert/Digital | Manuell/Ventilbasiert |

| Gas-Vielseitigkeit | Programmierbar für mehrere Gase | Für ein einzelnes Gas kalibriert |

| Atmosphärenstabilität | Überlegen (für NOx-Studien) | Anfällig für Schwankungen |

| Anforderung | Stromversorgung & Signalinterface | Eigenständig/Mechanisch |

Verbessern Sie Ihre Verbrennungsforschung mit KINTEK

Präzise Gaszufuhr ist die Grundlage wissenschaftlich valider NOx-Migrationsstudien. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Röhren-, Muffel-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar mit integrierten Mehrkomponenten-Massendurchflussreglern, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Geben Sie sich nicht mit manuellen Schätzungen zufrieden. Stellen Sie sicher, dass Ihre Daten genau und reproduzierbar sind, mit unseren präzisionsgefertigten Hochtemperatur-Ofenlösungen. Kontaktieren Sie noch heute unsere technischen Experten, um das perfekte System für Ihre Forschung zu entwickeln.

Visuelle Anleitung

Referenzen

- Silin Zeng, Baosheng Jin. Experimental study on No<sub>x</sub> emission and nitrogen conversion characteristics of a coal gangue blended with coal washing mixture. DOI: 10.1088/1742-6596/3013/1/012035

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielt eine Röhrenrohrofen bei Biomasse-basiertem Kohlenstoff? Präzise Karbonisierung und Aktivierung freischalten

- Was sind die strukturellen Designmerkmale eines Atmosphärenrohrの中kamins? Optimieren Sie Ihre Wärmebehandlung mit Präzision

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Was ist die Funktion eines Phosphordiffusionsröhrenofens? Präzise Herstellung von MoS2/Si-Heteroübergängen

- Welche experimentellen Bedingungen bietet ein Hochtemperatur-Rohröfen für das Sintern der V2AlC MAX-Phase?

- Wie wird ein Laborrohr-Ofen im Prozess der thermischen Schockreduktion zur Herstellung von RGO verwendet?

- Was sind die Schlüsselkomponenten des Heizmechanismus eines Rohrofens? Entdecken Sie Präzisionsheizung für Ihr Labor

- Was sind häufige Anwendungen von Rohröfen? Präzision in der Materialsynthese und Wärmebehandlung freisetzen