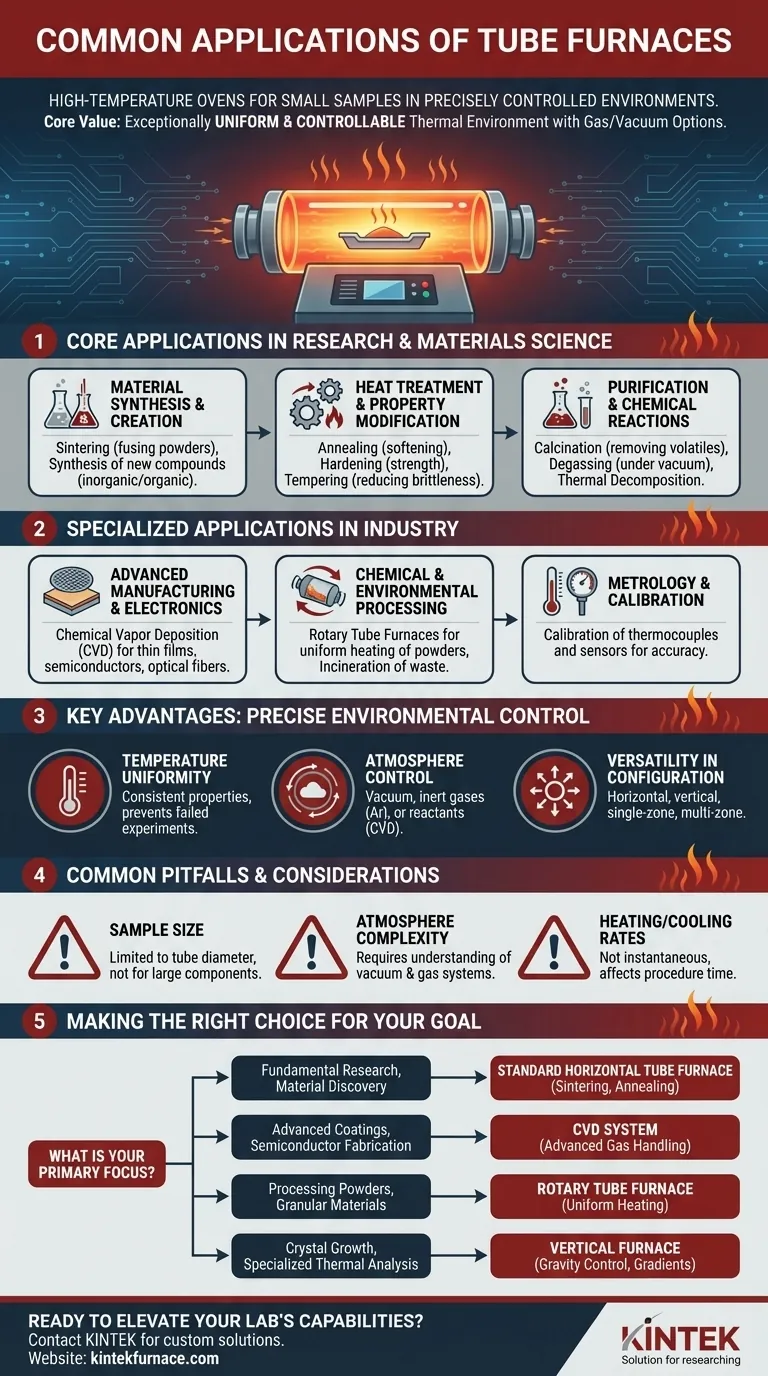

Im Wesentlichen ist ein Rohrofen ein Hochtemperaturofen, der zur Verarbeitung kleiner Proben in einer präzise kontrollierten Umgebung verwendet wird. Häufige Anwendungen reichen von der Synthese neuer Materialien und der Modifikation der Eigenschaften bestehender Materialien durch Wärmebehandlung bis hin zur Reinigung von Verbindungen und der Kalibrierung von Präzisionsinstrumenten.

Der Kernwert eines Rohrofens liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erzeugen, sondern in seiner Kapazität, eine außergewöhnlich gleichmäßige und kontrollierbare thermische Umgebung zu schaffen, oft in Kombination mit einer spezifischen Gasatmosphäre oder einem Vakuum, was für fortgeschrittene Forschung und Fertigung entscheidend ist.

Kernanwendungen in Forschung und Materialwissenschaft

Die meisten Rohrofenanwendungen finden sich in Laborumgebungen, wo Präzision und Wiederholbarkeit von größter Bedeutung sind.

Materialsynthese und -herstellung

Rohröfen sind zentral für die Herstellung neuer Materialien aus ihren Bestandteilen oder Verbindungen. Dazu gehört das Sintern, ein Prozess, der Wärme nutzt, um Pulver zu einer festen Masse zu verschmelzen, was grundlegend für die Herstellung von Keramiken und metallurgischen Komponenten ist. Sie werden auch für die Synthese sowohl anorganischer als auch organischer Verbindungen verwendet.

Wärmebehandlung und Eigenschaftsmodifikation

Wissenschaftler und Ingenieure verwenden Rohröfen, um die physikalischen Eigenschaften von Materialien zu verändern. Prozesse wie das Glühen (Weichmachen von Metallen), das Härten (Erhöhen der Festigkeit) und das Anlassen (Reduzieren der Sprödigkeit) basieren alle auf präzisen Heiz- und Kühlzyklen, die in einem Rohrofen leicht zu steuern sind.

Reinigung und chemische Reaktionen

Die abgedichtete Umgebung eines Rohrofens ist ideal für chemische Hochtemperaturprozesse. Die Kalzinierung nutzt Wärme, um flüchtige Substanzen auszutreiben, während das Entgasen gelöste Gase aus einem Material unter Vakuum entfernt. Es wird auch für die thermische Zersetzung verwendet, bei der Verbindungen durch Hitze in einfachere Substanzen zerlegt werden.

Spezialisierte Anwendungen in der Industrie

Obwohl primär ein Laborinstrument, werden die Prinzipien des Rohrofens skaliert und für spezifische industrielle Prozesse angepasst.

Fortschrittliche Fertigung und Elektronik

Die Chemische Gasphasenabscheidung (CVD) ist ein kritischer Prozess, bei dem ein Rohrofen verwendet wird, um eine dünne, hochreine Schicht auf ein Substrat abzuscheiden. Dies ist grundlegend für die Herstellung von Halbleitern, Glasfasern und Schutzbeschichtungen. Der Ofen liefert die notwendige Wärme und kontrollierte Atmosphäre für die chemischen Reaktionen, die auf der Substratoberfläche stattfinden.

Chemische und Umwelttechnische Verarbeitung

Drehrohröfen, die während des Betriebs rotieren, werden verwendet, um granulierte oder pulverförmige Materialien kontinuierlich zu verarbeiten. Sie stellen sicher, dass jedes Partikel gleichmäßig erwärmt wird, was sie ideal für die großtechnische Kalzinierung chemischer Rohstoffe oder die Verbrennung fester Abfälle und Schlämme in Umweltanwendungen macht.

Messtechnik und Kalibrierung

Die außergewöhnliche Temperaturgleichmäßigkeit und -stabilität eines Rohrofens machen ihn zu einer perfekten Umgebung für die Kalibrierung von Thermoelementen und anderen Temperatursensoren, um sicherzustellen, dass sie in ihren eigenen industriellen oder wissenschaftlichen Anwendungen genaue Messwerte liefern.

Das Hauptvorteil verstehen: Präzise Umweltkontrolle

Die breite Palette von Anwendungen beruht auf einem entscheidenden Merkmal: Kontrolle. Ein Rohrofen ermöglicht es dem Benutzer, die Bedingungen, denen eine Probe ausgesetzt ist, präzise zu steuern.

Die Bedeutung der Temperaturgleichmäßigkeit

Bei Prozessen wie Glühen oder Sintern kann jede Temperaturschwankung über die Probe hinweg zu inkonsistenten Materialeigenschaften und fehlgeschlagenen Experimenten führen. Ein Rohrofen ist so konzipiert, dass er eine hochgradig gleichmäßige Heizzone bietet, die sicherstellt, dass die gesamte Probe gleichmäßig verarbeitet wird.

Die Kraft der Atmosphärenkontrolle

Das abgedichtete Rohr ermöglicht die vollständige Evakuierung von Luft (Erzeugen eines Vakuums) oder die Einführung spezifischer Gase. Dies ist entscheidend, um Oxidation beim Erhitzen von Metallen zu verhindern (unter Verwendung eines Inertgases wie Argon) oder um die notwendigen Reaktanten für Prozesse wie CVD bereitzustellen.

Vielseitigkeit in der Konfiguration

Rohröfen gibt es in verschiedenen Konfigurationen – horizontal, vertikal, Ein-Zonen- oder Mehr-Zonen-Ofen – um unterschiedlichen Anforderungen gerecht zu werden. Vertikale Öfen sind beispielsweise ideal für Prozesse, bei denen die Schwerkraft ein Faktor ist oder wenn ein spezifischer Temperaturgradient und nicht die Gleichmäßigkeit gewünscht wird.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, ist ein Rohrofen ein Spezialwerkzeug mit inhärenten Kompromissen, die verstanden werden müssen.

Probengröße und Durchsatz

Konstruktionsbedingt sind Rohröfen für kleinere Proben gedacht, die in den Durchmesser des Prozessrohres passen. Sie eignen sich nicht für die Verarbeitung großer oder sperriger Komponenten, die stattdessen einen Kammer- oder Kastenofen erfordern würden.

Komplexität der Atmosphärenkontrolle

Obwohl die Atmosphärenkontrolle ein großer Vorteil ist, erfordert ihre Implementierung ein korrektes Verständnis von Vakuumsystemen, Gasflussreglern und Sicherheitsprotokollen. Ein unsachgemäß verwaltetes System kann zu fehlgeschlagenen Experimenten oder Sicherheitsrisiken führen.

Heiz- und Kühlraten

Die thermische Masse der Ofenisolierung und der Heizelemente bestimmt die Aufheiz- und Abkühlraten. Obwohl moderne Designs hocheffizient sind, sind diese Raten nicht augenblicklich und müssen in das experimentelle Verfahren einbezogen werden, insbesondere bei Materialien, die empfindlich auf Temperaturschocks reagieren.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Ansatz zu wählen, stimmen Sie die Fähigkeiten des Ofens mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung und Materialentdeckung liegt: Ein standardmäßiger horizontaler Rohrofen bietet die beste Balance aus Flexibilität und Kontrolle für gängige Prozesse wie Sintern, Glühen und Synthese.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Beschichtungen oder Halbleiterfertigung liegt: Sie benötigen ein System, das speziell für die Chemische Gasphasenabscheidung (CVD) entwickelt wurde und fortschrittliche Gasbehandlung und -kontrolle umfasst.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Pulvern oder granularen Materialien liegt: Ein Drehrohrofen ist so konzipiert, dass er eine gleichmäßige Erwärmung für diese Probentypen gewährleistet, was in einem statischen Ofen schwierig zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf Kristallwachstum oder spezialisierter thermischer Analyse liegt: Ein vertikaler Ofen bietet überlegene Kontrolle über die Auswirkungen der Schwerkraft und ermöglicht die Erzeugung präziser Temperaturgradienten entlang der Rohrlänge.

Letztendlich ist ein Rohrofen das Instrument der Wahl, wann immer eine präzise Kontrolle über die thermische und atmosphärische Umgebung eines Materials der Schlüssel zum Erfolg ist.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozesse | Industrien/Vorteile |

|---|---|---|

| Materialsynthese | Sintern, Synthese | Forschung, Keramik, Metallurgie |

| Wärmebehandlung | Glühen, Härten, Anlassen | Materialwissenschaft, Ingenieurwesen |

| Reinigung & Reaktionen | Kalzinierung, Entgasung, Thermische Zersetzung | Chemie, Umwelt |

| Fortschrittliche Fertigung | Chemische Gasphasenabscheidung (CVD) | Halbleiter, Elektronik |

| Industrielle Verarbeitung | Drehrohr-Ofenbetrieb | Großtechnische Kalzinierung, Verbrennung |

| Messtechnik | Kalibrierung von Thermoelementen | Instrumentengenauigkeit, Qualitätskontrolle |

Bereit, die Fähigkeiten Ihres Labors mit einer maßgeschneiderten Rohrofenlösung zu erweitern? Durch den Einsatz von exzellenter Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Materialwissenschaft, Elektronik oder chemischen Verarbeitung tätig sind, wir können Ihnen helfen, überlegene Temperaturkontrolle und Effizienz zu erreichen. Kontaktieren Sie uns noch heute, um Ihre Bedürfnisse zu besprechen und herauszufinden, wie unsere maßgeschneiderten Lösungen Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision