Ein Hochtemperatur-Rohröfen schafft eine streng kontrollierte Umgebung, die sich durch extreme Hitze bis zu 1500 °C und einen kontinuierlichen Fluss von inertem Argongas auszeichnet. Diese spezielle Kombination wurde entwickelt, um die für die Synthese von V2AlC MAX-Phasenmaterialien erforderliche Festkörperreaktion zu ermöglichen und gleichzeitig die reaktiven metallischen Komponenten rigoros vor Oxidation zu schützen.

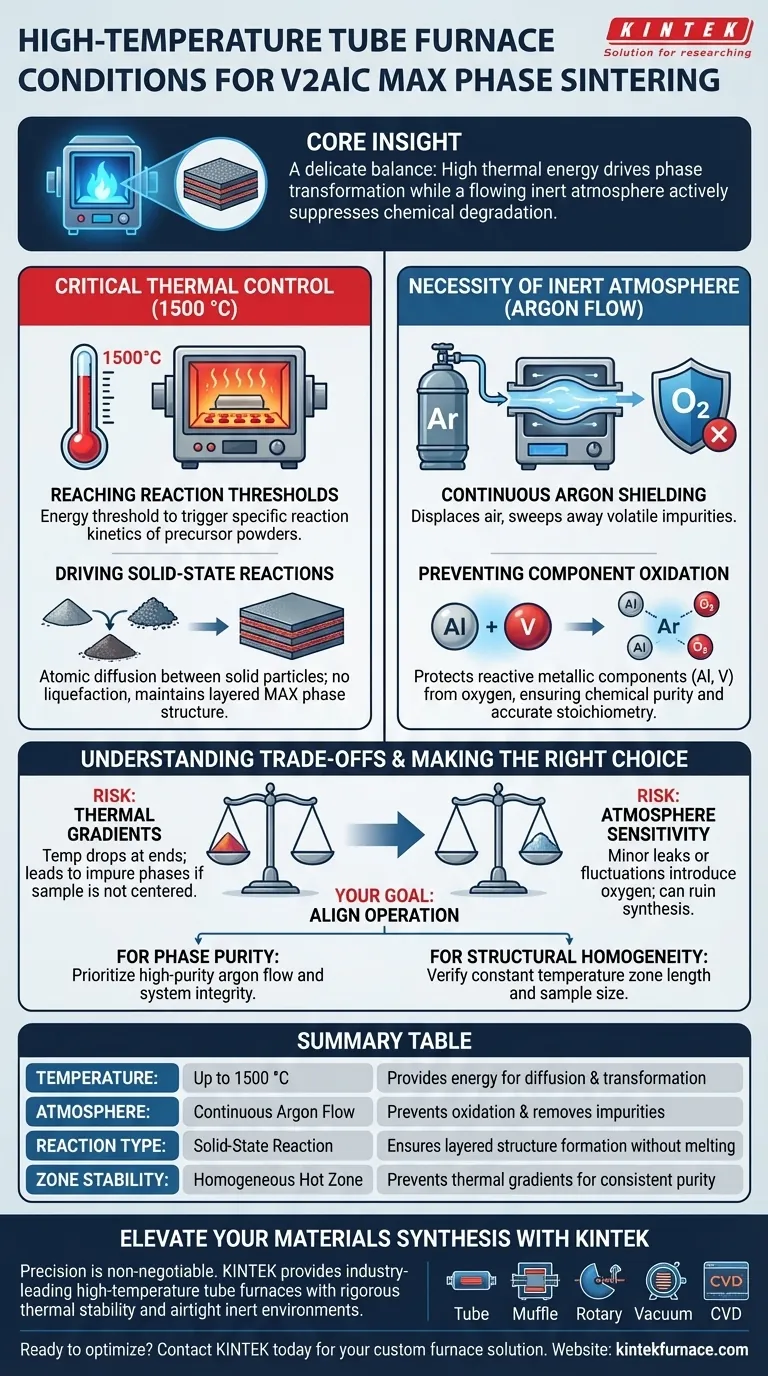

Kern Erkenntnis: Die Synthese von V2AlC ist nicht nur ein Erhitzen von Pulvern; sie erfordert ein empfindliches Gleichgewicht, bei dem hohe thermische Energie den Phasenumwandlungsprozess antreibt, während eine fließende inerte Atmosphäre den chemischen Abbau des Materials aktiv unterdrückt.

Die entscheidende Rolle der thermischen Kontrolle

Erreichen von Reaktionsschwellen

Um V2AlC erfolgreich zu synthetisieren, muss der Ofen eine stabile Hochtemperaturzone bereitstellen, die 1500 °C erreichen kann.

Diese extreme Hitze ist nicht willkürlich; sie ist die Energieschwelle, die erforderlich ist, um die spezifische Reaktionskinetik der Vorläuferpulver auszulösen.

Antrieb von Festkörperreaktionen

Die Umgebung des Rohrofens stellt sicher, dass die Vorläuferpulver eine Festkörperreaktion durchlaufen.

Im Gegensatz zum Schmelzen basiert dieser Prozess auf der atomaren Diffusion zwischen festen Partikeln. Die präzise thermische Kontrolle des Ofens hält das Material auf der exakten Temperatur, die für diese Atome erforderlich ist, um sich ohne Verflüssigung in die geschichtete MAX-Phasenstruktur umzuordnen.

Die Notwendigkeit einer inerten Atmosphäre

Kontinuierliche Argonabschirmung

Eine statische Atmosphäre ist für die MAX-Phasensynthese oft nicht ausreichend; der Ofen bietet einen kontinuierlichen Fluss von inertem Argongas.

Dieser dynamische Fluss erfüllt zwei Zwecke: Er verdrängt die vorhandene Luft im Rohr und spült ständig flüchtige Verunreinigungen weg, die während des Erhitzens freigesetzt werden könnten.

Verhinderung der Komponentoxidation

Die Hauptbedrohung für die V2AlC-Synthese ist Sauerstoff, da metallische Komponenten wie Aluminium und Vanadium bei erhöhten Temperaturen hochgradig oxidationsempfindlich sind.

Durch die Aufrechterhaltung einer sauerstofffreien Umgebung verhindert der Ofen die Bildung unerwünschter Oxide. Dies gewährleistet die chemische Reinheit des Endprodukts und garantiert, dass die Stöchiometrie der V2AlC-Phase korrekt bleibt.

Verständnis der Kompromisse

Das Risiko thermischer Gradienten

Obwohl Rohröfen eine präzise Kontrolle bieten, können sie manchmal thermische Gradienten aufweisen, bei denen die Temperatur zu den Enden des Rohrs hin abfällt.

Wenn die Probe nicht perfekt in der Mitte der "heißen Zone" positioniert ist, kann die Festkörperreaktion unvollständig sein, was zu unreinen Phasen führt.

Atmosphärenempfindlichkeit

Das System ist vollständig auf die Integrität des Inertgasflusses angewiesen.

Selbst ein geringer Leck oder eine Schwankung der Argonflussrate kann genügend Sauerstoff einführen, um den Syntheseprozess bei 1500 °C zu ruinieren. Die Abhängigkeit von hochreinem Gas verursacht Betriebskosten und einen kritischen Ausfallpunkt, der überwacht werden muss.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer V2AlC-Synthese zu maximieren, stimmen Sie Ihren Ofenbetrieb auf Ihre spezifischen Ziele ab:

- Wenn Ihr Hauptaugenmerk auf der Phasenreinheit liegt: Priorisieren Sie die Integrität des Gaszuführsystems und stellen Sie sicher, dass hochreines Argon fließt, bevor Sie mit dem Erhitzen beginnen, um alle Verunreinigungen auszuspülen.

- Wenn Ihr Hauptaugenmerk auf struktureller Homogenität liegt: Überprüfen Sie die Länge der Konstantzonen des Ofens und stellen Sie sicher, dass Ihre Probenboot klein genug ist, um vollständig in diesen gleichmäßigen Bereich zu passen.

Letztendlich hängt die Qualität Ihres V2AlC-Materials genauso von der Vermeidung von Sauerstoff ab wie von der Wärmeanwendung.

Zusammenfassungstabelle:

| Merkmal | Anforderung für V2AlC-Sintern | Rolle im Prozess |

|---|---|---|

| Temperatur | Bis zu 1500 °C | Liefert Energie für Festkörper-Atomdiffusion und Phasenumwandlung. |

| Atmosphäre | Kontinuierlicher Argonfluss | Verhindert Oxidation von metallischen Komponenten und spült flüchtige Verunreinigungen weg. |

| Reaktionstyp | Festkörperreaktion | Gewährleistet die Bildung der geschichteten MAX-Phasenstruktur ohne Verflüssigung des Materials. |

| Zonenstabilität | Homogene heiße Zone | Verhindert thermische Gradienten, um eine konsistente Phasenreinheit über die Probe hinweg zu gewährleisten. |

Verbessern Sie Ihre Materialssynthese mit KINTEK

Präzision ist nicht verhandelbar, wenn es um die Synthese empfindlicher MAX-Phasenmaterialien wie V2AlC geht. KINTEK bietet branchenführende Hochtemperatur-Rohröfen, die entwickelt wurden, um die strenge thermische Stabilität und luftdichte inerte Umgebungen zu liefern, die Ihre Forschung erfordert.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung sind unsere Systeme – einschließlich Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Öfen – vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen. Lassen Sie nicht zu, dass Oxidation oder thermische Gradienten Ihre Ergebnisse beeinträchtigen.

Sind Sie bereit, Ihren Sinterprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Ofenlösung zu besprechen.

Visuelle Anleitung

Referenzen

- Reagan A. Beers, Jessica R. Ray. Chemical Intercalant Affects the Structural Properties and Aqueous Stability of V<sub>2</sub>CT<sub>x</sub> MXene. DOI: 10.1002/admi.202500145

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie wird Silberkontamination in einem Quarzrohr behandelt? 1000°C thermische Reinigung für reine CVD-Ergebnisse

- Was sind die Schlüsselfunktionen eines Hochtemperatur-Rohrofens? Master Synthese von Hoch-Entropie-Legierungskatalysatoren

- Warum werden bestimmte Hochleistungskeramiken in einem Vakuumröhrenofen gesintert? Volldichte und Reinheit erreichen

- Warum einen Rohrofen anstelle eines Muffelofens zum Glühen verwenden? Überlegene Prozesskontrolle erreichen

- Was sind die Hauptfunktionen eines Röhrenofens bei der thermischen Reduktion von GO? Optimierung der Graphenleitfähigkeit

- Was ist die Hauptfunktion eines Einzonen-Röhrenofens für MoS2? Sulfidierung mit präziser thermischer Steuerung optimieren

- Welche Bedingungen bietet eine Röhrenofen für die Nachimplantation von Ionen? Präzise mikrostrukturelle Reparatur erzielen

- Warum ist es notwendig, Aluminiumlegierungsplatten in Spaltrohr-Ofenabdeckungen zu integrieren? Gewährleistung von Sicherheit und Langlebigkeit