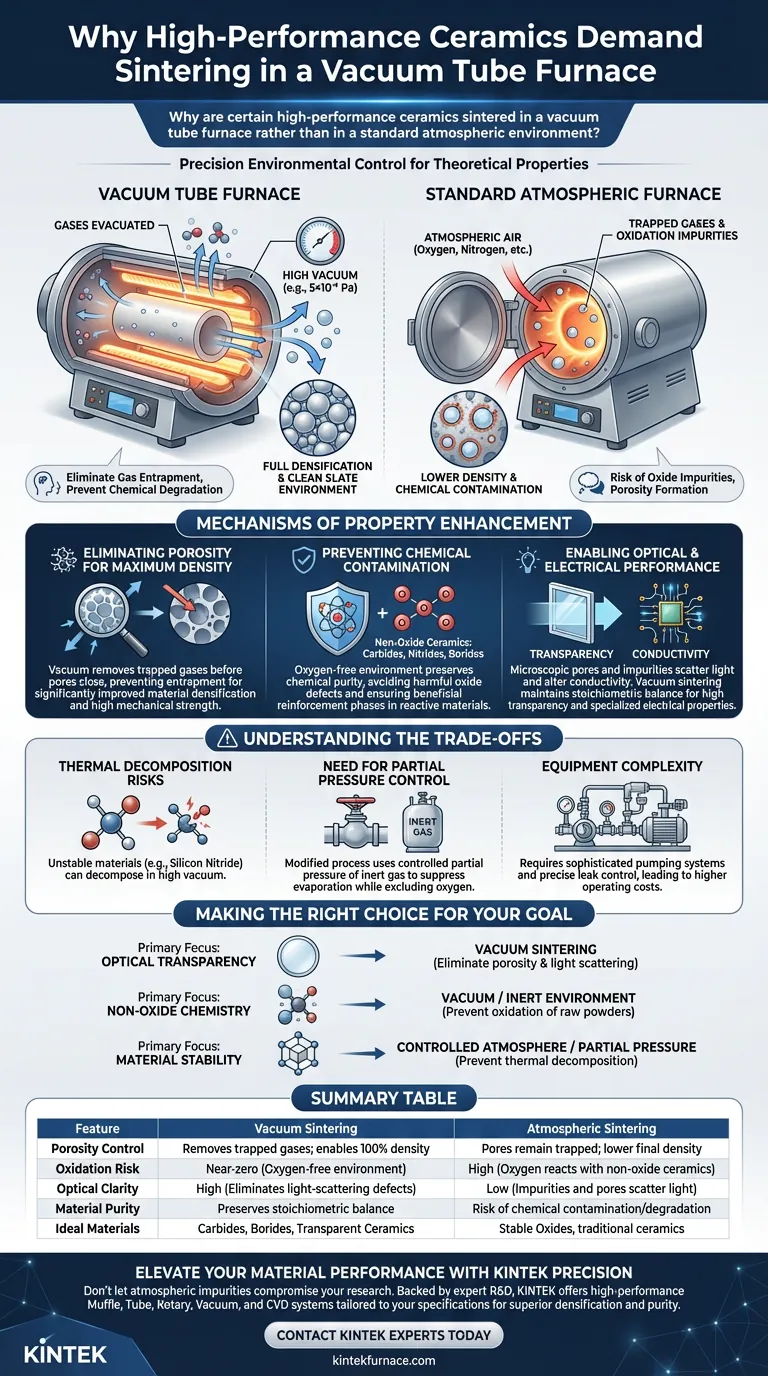

Hochleistungskeramiken erfordern eine präzise Umgebungssteuerung, um ihre theoretischen Eigenschaften zu erzielen. Das Sintern in einem Vakuumröhrenofen wird in erster Linie gewählt, um Gas-Einschlüsse im Material zu beseitigen und chemische Degradation zu verhindern. Im Gegensatz zu Standard-Atmosphärenöfen entfernt eine Vakuumumgebung Luft aus den Poren, um eine vollständige Verdichtung zu gewährleisten und reaktive Materialien bei hohen Temperaturen vor Oxidation oder unerwünschter Nitrierung zu schützen.

Sintern im Vakuum ist nicht nur Erhitzen; es geht darum, eine "saubere" Umgebung zu schaffen. Durch die aktive Evakuierung von Gasen verhindert der Prozess die Bildung von Oxidverunreinigungen und kollabiert Poren, die sonst die Transparenz, mechanische Festigkeit und elektrische Leitfähigkeit des Materials zerstören würden.

Mechanismen zur Eigenschaftsverbesserung

Beseitigung von Porosität für maximale Dichte

Der primäre physikalische Vorteil einer Vakuumumgebung ist die Entfernung von Gasen, die in geschlossenen Poren zwischen Materialpartikeln eingeschlossen sind. In einem Atmosphärenofen können Lufteinschlüsse im Keramikmaterial versiegelt werden, während es sich verdichtet, was verhindert, dass sich das Material vollständig zusammenzieht.

Durch die Reduzierung des Drucks zieht das Vakuum diese Gase effektiv heraus, bevor sich die Poren schließen. Dies führt zu einer signifikant verbesserten Materialverdichtung, die eine Voraussetzung für hohe mechanische Festigkeit ist.

Verhinderung chemischer Kontamination

Viele fortschrittliche Keramiken, wie Karbide, Nitride und Boride, sind bei Sintertemperaturen (oft über 1700 °C) hochreaktiv mit Sauerstoff. Das Erhitzen dieser Materialien in normaler Luft führt zu sofortiger Oxidation und bildet Verunreinigungen, die die Leistung beeinträchtigen.

Ein Vakuumröhrenofen bietet eine sauerstofffreie Umgebung. Dies bewahrt die chemische Reinheit der Rohmaterialien und stellt sicher, dass Reaktionen (wie die zwischen Silizium und Bornitrid) vorteilhafte Verstärkungsphasen und keine schädlichen Oxidfehler erzeugen.

Ermöglichung optischer und elektrischer Leistung

Für funktionale Keramiken ist Reinheit direkt mit der Leistung verbunden. Wenn eine Keramik transparent sein soll, streuen selbst mikroskopisch kleine Poren oder Oxid-Einschlüsse das Licht und zerstören die optische Klarheit.

Ebenso verändert bei elektrischen oder thermoelektrischen Materialien wie Silizium-Germanium (SiGe)-Legierungen die Oxidation die Leitfähigkeit des Materials. Vakuumsintern erhält die stöchiometrische Balance, die für spezielle elektrische Eigenschaften und hohe Transparenz erforderlich ist.

Verständnis der Kompromisse: Flüchtigkeit und Stabilität

Während Vakuumsintern eine überlegene Reinheit bietet, führt es zu thermodynamischen Herausforderungen, die bewältigt werden müssen.

Risiken der thermischen Zersetzung

Nicht alle Materialien bleiben bei hohen Temperaturen in einem Hochvakuum stabil. Siliziumnitrid ist beispielsweise unter diesen Bedingungen thermodynamisch instabil und kann sich in Silizium und Stickstoffgas zersetzen.

Die Notwendigkeit der Partialdruckkontrolle

Um die Zersetzung zu verhindern, wird der "Vakuum"-Prozess oft modifiziert, um einen kontrollierten Partialdruck eines Inertgases (wie hochreines Stickstoff oder Argon) einzuschließen. Dies unterdrückt die Verdampfung flüchtiger Elemente und schließt gleichzeitig Sauerstoff aus.

Komplexität der Ausrüstung

Vakuumröhrenöfen sind deutlich komplexer und teurer im Betrieb als Atmosphärenöfen. Sie erfordern hochentwickelte Pumpsysteme und eine präzise Leckagekontrolle, um die notwendigen Druckniveaus (z. B. 5 × 10⁻² Pa) über lange Zyklen aufrechtzuerhalten.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob Vakuumsintern der richtige Ansatz für Ihre Anwendung ist, bewerten Sie Ihre spezifischen Materialbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Sie müssen Vakuumsintern verwenden, um eingeschlossene Gase vollständig zu evakuieren und die Porosität zu beseitigen, die Lichtstreuung verursacht.

- Wenn Ihr Hauptaugenmerk auf Nichtoxid-Chemie liegt: Sie benötigen eine Vakuum- oder Inertgasumgebung, um zu verhindern, dass die rohen Keramikpulver (wie Silizium- oder Bornitrid) mit atmosphärischem Sauerstoff reagieren.

- Wenn Ihr Hauptaugenmerk auf Materialstabilität liegt (z. B. Siliziumnitrid): Sie sollten einen Ofen verwenden, der eine kontrollierte Atmosphäre oder einen Partialdruck anstelle eines Hochvakuums ermöglicht, um thermische Zersetzung zu verhindern.

Die ultimative Materialleistung wird selten durch die Rohmaterialien begrenzt, sondern vielmehr durch die Reinheit der Umgebung, in der sie verschmolzen werden.

Zusammenfassungstabelle:

| Merkmal | Vakuumsintern | Atmosphärisches Sintern |

|---|---|---|

| Porositätskontrolle | Entfernt eingeschlossene Gase; ermöglicht 100% Dichte | Poren bleiben eingeschlossen; geringere Enddichte |

| Oxidationsrisiko | Nahe Null (sauerstofffreie Umgebung) | Hoch (Sauerstoff reagiert mit Nichtoxid-Keramiken) |

| Optische Klarheit | Hoch (beseitigt lichtstreuende Defekte) | Gering (Verunreinigungen und Poren streuen Licht) |

| Materialreinheit | Bewahrt stöchiometrische Balance | Risiko chemischer Kontamination/Degradation |

| Ideale Materialien | Karbide, Boride, transparente Keramiken | Stabile Oxide, traditionelle Keramiken |

Steigern Sie Ihre Materialleistung mit KINTEK Precision

Lassen Sie nicht zu, dass atmosphärische Verunreinigungen die Qualität Ihrer Forschung oder Produktion beeinträchtigen. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Röhren-, Dreh-, Vakuum- und CVD-Systeme, die genau auf Ihre Spezifikationen zugeschnitten sind. Ob Sie die theoretische Dichte in fortschrittlichen Keramiken oder spezielle elektrische Eigenschaften anstreben, unsere anpassbaren Labortemperöfen bieten die "saubere" Umgebung, die Ihre Materialien benötigen.

Bereit, überlegene Verdichtung und Reinheit zu erzielen?

Kontaktieren Sie noch heute KINTEK-Experten, um die perfekte thermische Prozesslösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Wencke Mohring, Christiane Stephan‐Scherb. High-Temperature Corrosion of High- and Medium-Entropy Alloys CrMnFeCoNi and CrCoNi Exposed to a Multi-Oxidant Atmosphere H2O–O2–SO2. DOI: 10.1007/s44210-023-00026-8

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Wie trägt ein Hochtemperatur-Rohröfen zur Porenregulierung von Kohlenstoffnanofasern bei? Präzisionstechnik

- Welche Hauptanwendungen haben Vakuumrohröfen in der Halbleiter- und Optoelektronikindustrie? Unerlässlich für hochreine thermische Prozesse

- Was sollte beim Kauf eines horizontalen Rohrofens beachtet werden? Schlüsselfaktoren für Ihren thermischen Prozess

- Was ist die Funktion eines Vakuumrohr-Ofens bei der Synthese von NbC-Cr7C3@Graphen/Fe? Ein Experte-Leitfaden zur In-situ-Synthese

- Wie trägt eine Röhrenmuffelofen zum Karbonisierungsprozess von Rosa roxburghii Rückständen zu Biokohle bei?

- Wie wird ein vertikaler Aluminiumoxid-Rohr-Widerstandsofen bei der Wasserstoffreduktion von Bauxitrückstandspartikeln eingesetzt?

- Warum ist eine hochvakuumversiegelte Quarzröhre für die Wärmebehandlung von Te1S7/C-Kompositen erforderlich? Sicherstellung von Reinheit und Beladung

- Warum ist ein Rohröfen mit Stickstoffatmosphäre für Biokohle notwendig? Präzise Pyrolysekontrolle erreichen