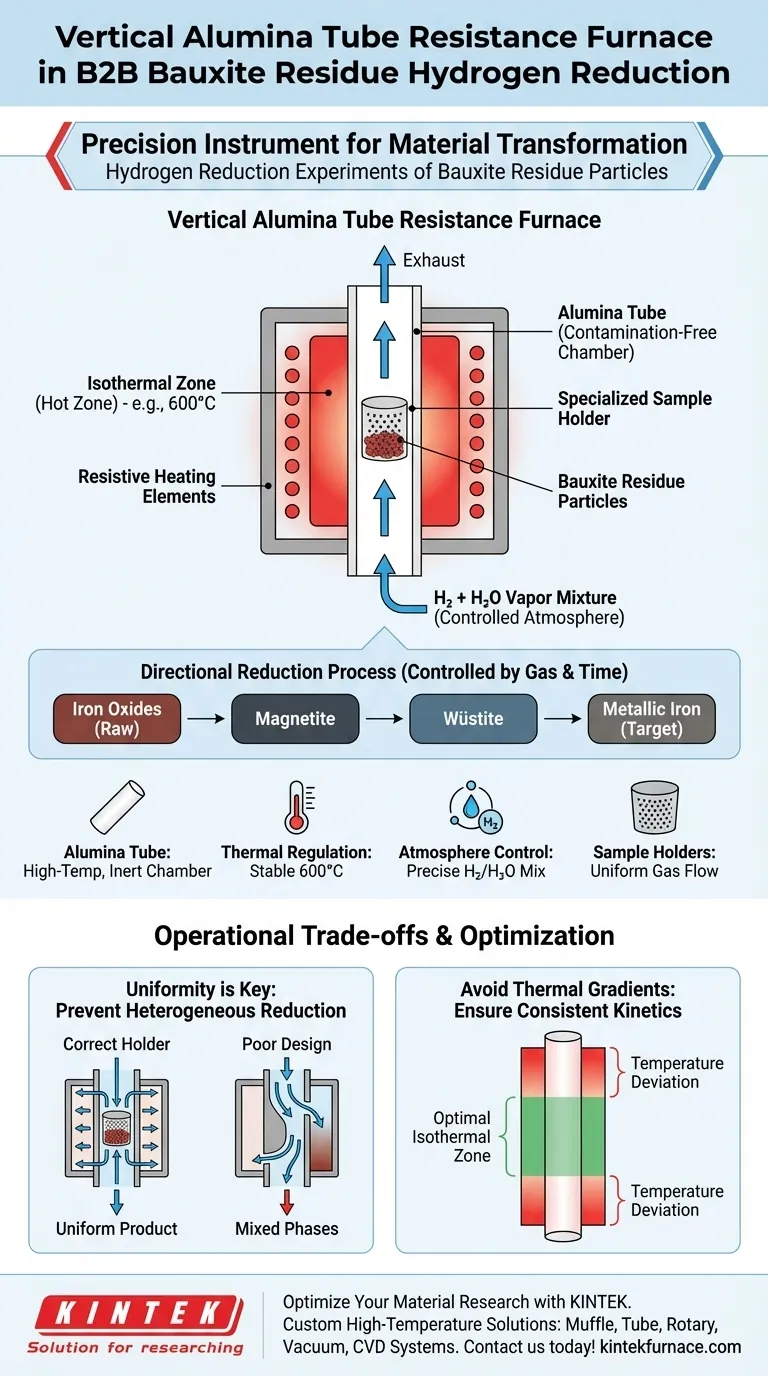

Der vertikale Aluminiumoxid-Rohr-Widerstandsofen dient als zentrales Reaktionsgefäß für Wasserstoffreduktionsexperimente an Bauxitrückständen. Er funktioniert, indem er eine streng kontrollierte Umgebung schafft, in der spezifische thermische Bedingungen und chemische Atmosphären zusammenwirken, um die Zusammensetzung des Materials zu verändern.

Durch die Aufrechterhaltung einer konstanten Temperatur, wie z. B. 600 Grad Celsius, und die Verwendung spezieller Halterungen für eine gleichmäßige Gasverteilung treibt dieses Gerät die gerichtete Reduktion von Eisenoxiden im Rückstand voran.

Kernbotschaft: Der Ofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument, das thermische Stabilität mit Gasflussdynamik synchronisiert. Diese Synchronisation ermöglicht es Forschern, gezielt spezifische Reduktionsphasen anzusteuern – die Umwandlung von Eisenoxiden in Magnetit, Wüstit oder metallisches Eisen –, indem die Wasserstoff-Wasserdampf-Atmosphäre manipuliert wird.

Schaffung der Reaktionsumgebung

Präzise thermische Regelung

Die Hauptfunktion des Widerstandsofens besteht darin, ein stabiles Thermisches Feld zu etablieren.

Durch den Einsatz von Widerstandsheizelementen erreicht und hält das System spezifische Zieltemperaturen.

Die primäre Referenz hebt 600 Grad Celsius als Standardbetriebstemperatur für diese spezifischen Reduktionsexperimente hervor und stellt sicher, dass die Energiezufuhr während des gesamten Prozesses konstant ist.

Atmosphärenkontrolle über Aluminiumoxid

Die Kernkomponente ist das Aluminiumoxidrohr, das die Reaktion beherbergt.

Aluminiumoxid wird wegen seiner Fähigkeit ausgewählt, hohen Temperaturen standzuhalten und die strukturelle Integrität zu wahren, ohne den chemischen Prozess zu kontaminieren.

Dieses Rohr fungiert als Isolationskammer, in die die chemische Atmosphäre – insbesondere eine Mischung aus Wasserstoff und Wasserdampf – eingeleitet und reguliert wird.

Mechanik des Reduktionsprozesses

Gleichmäßige Gasinteraktion

Der Erfolg dieser Experimente hängt davon ab, wie das Gas mit den festen Partikeln interagiert.

Der Ofen verwendet spezielle Probenhalter, die so konzipiert sind, dass diese Interaktion optimiert wird.

Diese Halterungen gewährleisten einen gleichmäßigen Fluss des Wasserstoff-Wasserdampf-Gemisches um die Bauxitrückstandspartikel, wodurch "tote Zonen" verhindert werden, in denen die Reaktion ins Stocken geraten könnte.

Gerichtete Reduktion

Das ultimative Ziel des Einsatzes dieses Ofens ist die Erzielung einer gerichteten Reduktion.

Das bedeutet, dass die Umgebung so abgestimmt ist, dass Sauerstoff in einer vorhersagbaren Reihenfolge von Eisenoxiden entfernt wird.

Unter diesen kontrollierten Bedingungen werden Eisenoxide systematisch in Magnetit, dann in Wüstit und schließlich in metallisches Eisen umgewandelt, abhängig von der spezifischen Dauer und der verwendeten Gaszusammensetzung.

Betriebliche Kompromisse

Die Notwendigkeit der Gleichmäßigkeit

Obwohl diese Ofenkonfiguration effektiv ist, reagiert sie sehr empfindlich auf die Verteilung des Gasflusses.

Wenn die speziellen Probenhalter nicht korrekt konfiguriert sind, kann das Wasserstoffgemisch den Weg des geringsten Widerstands nehmen.

Dies führt zu einer heterogenen Reduktion, bei der einige Partikel den metallischen Eisen Zustand erreichen, während andere aufgrund fehlenden Kontakts mit dem Reduktionsmittel Oxide bleiben.

Thermische Gradienten

Trotz des Ziels einer konstanten Temperatur können vertikale Rohröfen entlang der Rohrlänge thermische Gradienten aufweisen.

Benutzer müssen sicherstellen, dass die Probe genau innerhalb der isothermen Zone (der "Heißzone") des Ofens positioniert ist.

Eine zu hohe oder zu niedrige Platzierung der Probe im Rohr kann zu Reaktionstemperaturen führen, die erheblich vom Sollwert abweichen, und die endgültige Phasenkomposition verändern.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines vertikalen Aluminiumoxid-Rohr-Widerstandsofens in Ihren Experimenten zu maximieren, berücksichtigen Sie Ihre spezifischen Forschungsziele:

- Wenn Ihr Hauptaugenmerk auf Phasenselektivität liegt (z. B. Stoppen bei Magnetit): Priorisieren Sie eine präzise Temperaturkalibrierung und überwachen Sie das Verhältnis von Wasserdampf zu Wasserstoff, um die Reduktion im gewünschten Stadium zu stoppen.

- Wenn Ihr Hauptaugenmerk auf Reaktionseffizienz liegt: Stellen Sie sicher, dass Ihr Probenhalterdesign die Oberfläche, die dem Gasfluss ausgesetzt ist, maximiert, um die Verarbeitungszeit zu verkürzen.

Der vertikale Aluminiumoxid-Rohrofen bietet die erforderliche Kontrolle, um rohen Bauxitrückstand in wertvolle Eisenphasen umzuwandeln, vorausgesetzt, die thermischen und chemischen Variablen werden streng kontrolliert.

Zusammenfassungstabelle:

| Merkmal | Funktion bei Wasserstoffreduktionsexperimenten |

|---|---|

| Aluminiumoxidrohr | Bietet eine hochtemperaturfeste, kontaminationsfreie Isolationskammer für chemische Reaktionen. |

| Thermische Regelung | Hält stabile Temperaturen (z. B. 600 °C) aufrecht, um spezifische Eisenoxidphasenänderungen zu bewirken. |

| Atmosphärenkontrolle | Ermöglicht die präzise Mischung von Wasserstoff und Wasserdampf für die gerichtete Reduktion. |

| Probenhalter | Entwickelt, um eine gleichmäßige Gasverteilung zu gewährleisten und heterogene Reduktion zu verhindern. |

| Isotherme Zone | Der spezifische Standort der "Heißzone", der erforderlich ist, um konsistente Reaktionskinetiken sicherzustellen. |

Optimieren Sie Ihre Materialforschung mit KINTEK

Präzision ist der Unterschied zwischen einer erfolgreichen Reduktion und einem fehlgeschlagenen Experiment. KINTEK bietet branchenführende Hochtemperaturlösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die speziell für anspruchsvolle Laborumgebungen entwickelt wurden.

Ob Sie Phasenselektivität bei Bauxitrückständen anstreben oder komplexe chemische Gasphasenabscheidungen skalieren, unsere erfahrenen F&E- und Fertigungsteams bieten vollständig anpassbare Öfen, um Ihre einzigartigen thermischen und atmosphärischen Anforderungen zu erfüllen.

Bereit, die Leistung Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um Ihre individuelle Lösung zu finden!

Visuelle Anleitung

Referenzen

- Dali Hariswijaya, Jafar Safarian. Studying the Sintering Behavior of H2-Reduced Bauxite Residue Pellets Using High-Temperature Thermal Analysis. DOI: 10.3390/ma18102378

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Materialien werden für die Kammer und die Isolierung in Dreizonen-Spaltrohröfen verwendet?Entdecken Sie Lösungen für Hochtemperaturen

- Was ist die Hauptfunktion eines Zwei-Zonen-Röhrenofens bei CVT? Präzisionsgradienten für das Kristallwachstum von FexTaSe2

- Wie ermöglicht ein Hochtemperatur-Rohröfen die endgültige Keramisierung von EG/LTO-Verbundwerkstoffen? Experten-Einblicke

- Welche spezifischen Prozessbedingungen bietet eine Hochtemperatur-Rohröfen für die Aktivierung von Ruß? Maximierung des Ertrags

- Welche Faktoren tragen zur starken Prozessleistung von Vakuumrohröfen bei? Präzision und Reinheit in der Wärmebehandlung freisetzen

- Wie gewährleistet ein Vertikaler Wirbelschichtofen die Reaktionsstabilität? Schlüsselmechanismen für Schwefeloxidationsversuche

- Welche technischen Vorteile bieten Mehrzonen-Rohröfen (Drei-Zonen-Öfen)? Überlegene Temperaturkontrolle und Flexibilität

- Was sind die technischen Anforderungen an einen Festbettreaktor aus Quarz? Gewährleistung reiner Daten bei der Trockenreformierung von Methan