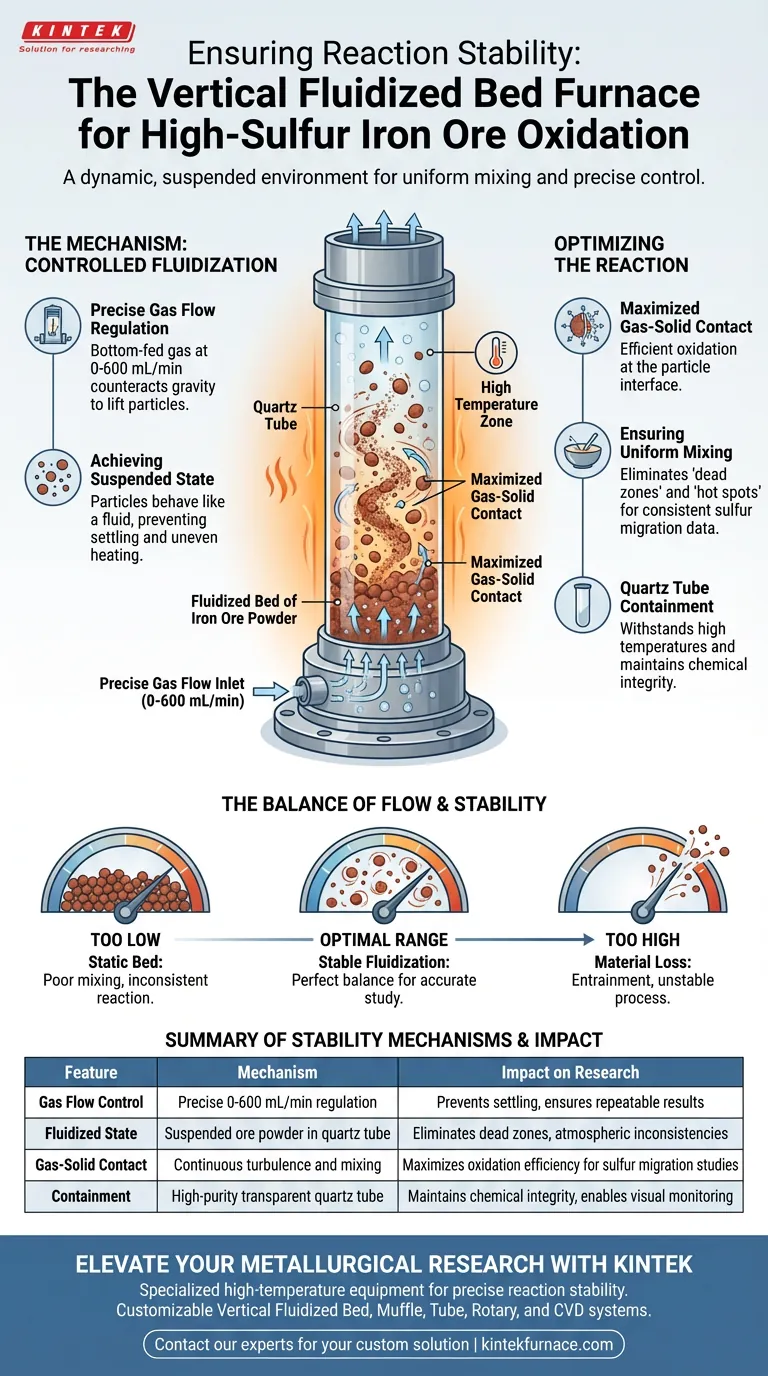

Der Vertikale Wirbelschichtofen gewährleistet die Reaktionsstabilität durch die Schaffung einer dynamischen, suspendierten Umgebung, in der Erzpulver und Reaktantengase gleichmäßig vermischt werden. Durch die Einleitung von Gas von unten in ein transparentes Quarzrohr mit präzise kontrollierten Raten – typischerweise zwischen 0 und 600 ml/min – erreicht das System einen fluidisierten Zustand, der den Gas-Feststoff-Kontakt maximiert und atmosphärische Inkonsistenzen eliminiert.

Der Hauptvorteil dieser Apparatur ist ihre Fähigkeit, eine statische Feststoffreaktion in einen flüssigkeitsähnlichen Prozess umzuwandeln. Dies stellt sicher, dass jede Partikel des schwefelreichen Eisenerzes identischen Bedingungen ausgesetzt ist, eine kritische Anforderung für die genaue Untersuchung der Migrationsgesetze von Schwefelelementen.

Die Mechanik der kontrollierten Fluidisierung

Präzise Gasflussregelung

Die Stabilität der Reaktion hängt von der rigorosen Kontrolle des Gasflusses ab. Das Gas wird von unten in den Ofen eingeleitet, um der Schwerkraft entgegenzuwirken, die auf das Erzpulver wirkt.

Die Bediener stellen diesen Fluss typischerweise in einem bestimmten Bereich von 0 bis 600 ml/min ein. Diese Präzision ermöglicht es dem Benutzer, die genaue Geschwindigkeit einzustellen, die erforderlich ist, um die spezifische Partikelgröße des getesteten Erzes anzuheben.

Erreichen des Suspended States

Wenn der Gasfluss optimiert ist, tritt das Erzpulver in einen suspendierten fluidisierten Zustand ein. Die Partikel setzen sich nicht am Boden ab und werden auch nicht aus dem Rohr geblasen.

Diese Suspension ermöglicht es den festen Partikeln, sich wie eine Flüssigkeit zu verhalten. Sie verhindert, dass sich das Material verdichtet, was in statischen Öfen oft zu ungleichmäßiger Erwärmung und inkonsistenten Reaktionen führt.

Optimierung der Reaktionsumgebung

Maximierung des Gas-Feststoff-Kontakts

Bei der Oxidationsröstung findet die Reaktion an der Grenzfläche zwischen dem festen Erz und dem Sauerstoff im Gas statt. Das fluidisierte Bett gewährleistet einen ausreichenden Kontakt zwischen diesen beiden Phasen.

Da sich die Partikel ständig bewegen und von Gas umgeben sind, ist der Oxidationsprozess weitaus effizienter als in Systemen, bei denen Gas einfach über ein stationäres Materialbett strömt.

Gewährleistung einer gleichmäßigen Mischung

Die durch die Fluidisierung erzeugte Turbulenz führt zu einer gleichmäßigen Mischung der Reaktanten. Diese Homogenität eliminiert "tote Zonen", in denen Reaktionen ins Stocken geraten könnten, oder "Hot Spots", in denen die Temperaturen unkontrolliert ansteigen könnten.

Für Forscher, die die Schwefelmigration untersuchen, ist diese Gleichmäßigkeit nicht verhandelbar. Sie garantiert, dass die gesammelten Daten die chemischen Eigenschaften des Erzes widerspiegeln und nicht Artefakte eines ungleichmäßigen Versuchsaufbaus.

Die Quarzrohr-Einhausung

Die zentrale Reaktionszone befindet sich in einem transparenten Quarzrohr. Dieses Material wird wegen seiner Fähigkeit, hohen Temperaturen und chemischen Angriffen standzuhalten, gewählt.

Es bietet eine abgeschlossene, saubere Umgebung, die die für empfindliche Hochsulfid-Experimente erforderliche atmosphärische Integrität aufrechterhält.

Häufige Herausforderungen und Kompromisse

Empfindlichkeit gegenüber der Durchflussrate

Obwohl der Bereich von 0-600 ml/min Flexibilität bietet, erfordert er eine sorgfältige Kalibrierung. Zu niedrige Durchflussraten führen nicht zur Fluidisierung des Bettes, was zu einer statischen Reaktion mit schlechter Mischung führt.

Umgekehrt können zu hohe Durchflussraten Feststoffe mitreißen und das Erzpulver vollständig aus der Reaktionszone blasen. Die Stabilität des Experiments hängt vollständig davon ab, das genaue Gleichgewicht innerhalb dieses Bereichs zu finden.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Vertikalen Wirbelschichtofens für Ihre spezifische Forschung zu maximieren, berücksichtigen Sie die folgenden experimentellen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf der Untersuchung der Schwefelmigration liegt: Priorisieren Sie eine gleichmäßige Mischung, um sicherzustellen, dass die atmosphärischen Bedingungen rund um den Schwefel während des gesamten Zeitraums konstant sind.

- Wenn Ihr Hauptaugenmerk auf der Oxidationseffizienz liegt: Konzentrieren Sie sich auf die Maximierung des Gas-Feststoff-Kontakts, indem Sie die Durchflussrate bis zum oberen Limit des stabilen Fluidisierungsbereichs einstellen, ohne Materialverlust zu verursachen.

Durch die Beherrschung des Gleichgewichts zwischen Gasfluss und Partikelsuspension stellen Sie die hochpräzisen Daten sicher, die für das Verständnis komplexer metallurgischer Reaktionen erforderlich sind.

Zusammenfassungstabelle:

| Merkmal | Mechanismus für Stabilität | Auswirkung auf die Forschung |

|---|---|---|

| Gasflusskontrolle | Präzise Regelung von 0-600 ml/min | Verhindert Ablagerungen und gewährleistet wiederholbare Ergebnisse |

| Fluidisierter Zustand | Suspendiertes Erzpulver im Quarzrohr | Eliminiert tote Zonen und atmosphärische Inkonsistenzen |

| Gas-Feststoff-Kontakt | Kontinuierliche Turbulenz und Mischung | Maximiert die Oxidationseffizienz für Schwefelmigrationsstudien |

| Einhausung | Hochreines transparentes Quarzrohr | Aufrechterhaltung der chemischen Integrität und Ermöglichung der visuellen Überwachung |

Erweitern Sie Ihre metallurgische Forschung mit KINTEK

Präzise Reaktionsstabilität ist die Grundlage für genaue Materialanalysen. Mit fachkundiger F&E und Fertigung bietet KINTEK leistungsstarke Vertikale Wirbelschichtöfen, Muffel-, Rohr-, Dreh- und CVD-Systeme, die alle an Ihre einzigartigen Laboranforderungen angepasst werden können.

Ob Sie Schwefelmigrationsgesetze untersuchen oder die Oxidationseffizienz optimieren, unsere spezialisierten Hochtemperaturgeräte bieten die gleichmäßige Umgebung, die Ihre Forschung erfordert.

Sind Sie bereit, die thermische Verarbeitung Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre individuelle Lösung zu finden.

Visuelle Anleitung

Referenzen

- Xiaojiao Chen, Zijian Wang. Study on the Migration and Release of Sulfur during the Oxidizing Roasting of High-Sulfur Iron Ore. DOI: 10.3390/min14030276

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Röhrenofen bei der Herstellung von biochar-gefüllten PVC-Verbundvorläufern? Experte Synthese-Leitfaden

- Welche Faktoren beeinflussen den Preis eines Vakuumrohrの中وفens? Schlüsseltreiber und Tipps für eine kluge Investition

- Was ist die Kernfunktion eines Mehrzonenrohrofens bei der 2D-Supragittersynthese? Optimieren Sie Ihren CVD-Prozess

- Wie beeinflusst die Heizratensteuerung eines Rohrofens g-C3N4? Präzise thermische Polykondensation meistern

- Wie profitieren 70-mm-Rohröfen von Mehrzonenheizung? Entsperren Sie präzise thermische Kontrolle für fortschrittliche Materialien

- Was ist der Unterschied zwischen Rohröfen und Muffelöfen? Wählen Sie den richtigen Ofen für Ihre Laboranforderungen

- Welche entscheidende Funktion erfüllt eine Hochtemperatur-Rohröfen für FCNCuM@CNT? Erreichen Sie FCC-Phasenpräzision

- Was ist die Hauptfunktion eines Hochtemperatur-Rohrofens bei der Synthese von Bi-dotiertem CaZnOS? Erzielung von Phasenreinheit