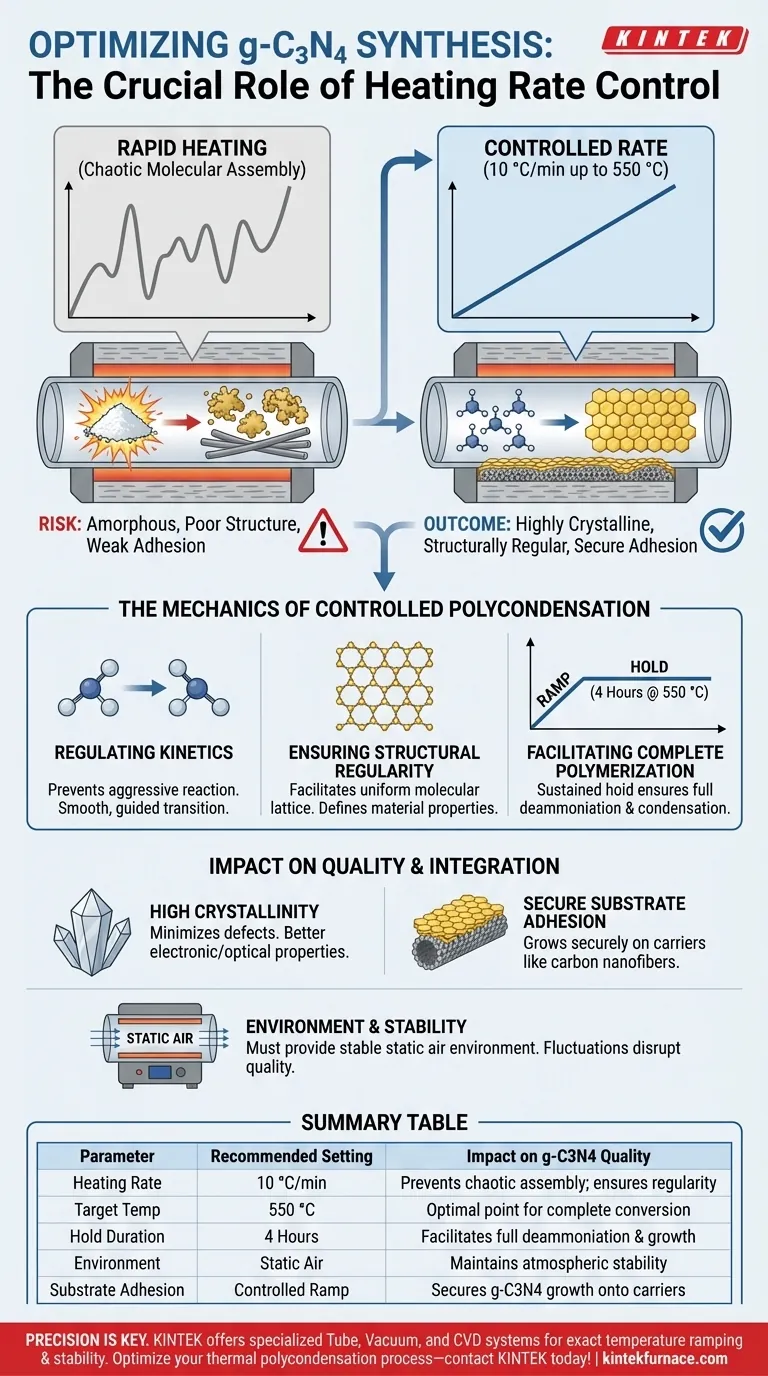

Die Kontrolle der Heizrate ist der entscheidende Faktor, um die reibungslose thermische Polykondensation von Melamin zu graphitischem Bornitrid (g-C3N4) zu steuern. Ein präzises Aufheizen, speziell 10 °C/min bis 550 °C, gewährleistet die Bildung einer hochkristallinen Schicht, die strukturell regelmäßig ist und sicher auf Trägermaterialien wie Kohlenstoff-Nanofasern haftet.

Die präzise Temperaturrampe steuert die Kinetik der Polymerisation und verhindert eine chaotische molekulare Anordnung. Dieser kontrollierte Ansatz liefert ein strukturell geordnetes, zweidimensionales Bornitrid-Gerüst, das sich robust in die darunter liegenden Oberflächen integriert.

Die Mechanik der kontrollierten Polykondensation

Regulierung der Reaktionskinetik

Die Umwandlung von Melamin in g-C3N4 beinhaltet eine komplexe Reihe von chemischen Reaktionen, einschließlich Deammonierung und Kondensation.

Durch die strikte Begrenzung der Heizrate auf 10 °C/min verhindern Sie, dass die Reaktion zu aggressiv abläuft.

Diese genaue Kontrolle ermöglicht es den Melaminmolekülen, einen reibungslosen, gesteuerten Übergang anstelle eines chaotischen thermischen Schocks zu durchlaufen.

Gewährleistung der strukturellen Regelmäßigkeit

Eine stabile Heizrampe ist entscheidend für die Schaffung eines einheitlichen molekularen Gitters.

Wenn die Ofentemperatur stetig ansteigt, erleichtert dies die Bildung einer strukturell regelmäßigen g-C3N4-Schicht.

Diese Regelmäßigkeit wird durch die zweidimensionale Schichtstruktur des Materials definiert, die für seine endgültigen Eigenschaften entscheidend ist.

Ermöglichung vollständiger Polymerisation

Der Prozess erfordert nicht nur das Erreichen einer Zieltemperatur, sondern auch das Erreichen auf eine Weise, die den gesamten Reaktionszyklus unterstützt.

Sobald die Zieltemperatur von 550 °C erreicht ist, gewährleistet eine Haltezeit (typischerweise 4 Stunden) den Abschluss der Kondensationsreaktionen.

Diese Kombination aus einer kontrollierten Rampe und einem anhaltenden Halten ermöglicht die vollständige Entwicklung des Bornitrid-Gerüsts.

Auswirkungen auf Materialqualität und Integration

Erreichung hoher Kristallinität

Die Kristallinität des Endprodukts ist direkt mit der Präzision der thermischen Behandlung verbunden.

Eine genaue Temperaturkontrolle minimiert Defekte im Kristallgitter, was zu einem hochkristallinen Material führt.

Eine höhere Kristallinität korreliert typischerweise mit besseren elektronischen und optischen Eigenschaften des fertigen Halbleitermaterials.

Sicherung der Substrathaftung

Einer der kritischsten Aspekte der Ratenkontrolle ist seine Auswirkung darauf, wie g-C3N4 auf einer Trägerstruktur wächst.

Die primäre Referenz gibt an, dass eine kontrollierte Rate sicherstellt, dass die g-C3N4-Schicht sicher auf der Oberfläche von Kohlenstoff-Nanofaser-Trägern wächst.

Ohne diese "reibungslose" Polykondensation kann die Beschichtung ungleichmäßig sein oder nicht richtig auf den Nanofasern haften.

Verständnis der Kompromisse

Das Risiko schnellen Aufheizens

Obwohl schnellere Heizraten effizient erscheinen mögen, gefährden sie die Integrität der Synthese.

Abweichungen von einer kontrollierten Rate wie 10 °C/min können die "Glattheit" der Polykondensation stören und wahrscheinlich zu amorphen oder schlecht organisierten Strukturen führen.

Wenn die Reaktionskinetik zu schnell ist, kann das Material möglicherweise nicht die notwendige geordnete, geschichtete Struktur bilden.

Die Notwendigkeit von Umgebungsstabilität

Die Heizrate kann nicht isoliert betrachtet werden; sie hängt von der Ofenumgebung ab.

Wie in den ergänzenden Daten vermerkt, muss der Ofen eine stabile statische Luft-Umgebung bieten.

Selbst eine perfekte Heizrate wird kein hochwertiges g-C3N4 produzieren, wenn die atmosphärischen Bedingungen schwanken oder die Haltezeit für eine vollständige Deammonierung nicht ausreicht.

Optimierung Ihres Syntheseprotokolls

Um Reproduzierbarkeit und hohe Materialqualität bei Ihrer g-C3N4-Synthese zu gewährleisten, sollten Sie unter Berücksichtigung Ihrer spezifischen Ziele Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Halten Sie sich strikt an eine Rampe von 10 °C/min, um die Kristallinität zu maximieren und eine regelmäßige 2D-Schichtstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Verbundstoffherstellung liegt: Verwenden Sie die kontrollierte Heizrate, um das sichere, gleichmäßige Wachstum von g-C3N4 auf Trägern wie Kohlenstoff-Nanofasern zu gewährleisten.

Das Beherrschen der Heizrampe ist der Unterschied zwischen einem lockeren, amorphen Pulver und einem Hochleistungs-Kristallhalbleiter.

Zusammenfassungstabelle:

| Parameter | Empfohlene Einstellung | Auswirkung auf die g-C3N4-Qualität |

|---|---|---|

| Heizrate | 10 °C/min | Verhindert chaotische Anordnung; gewährleistet strukturelle Regelmäßigkeit |

| Zieltemperatur | 550 °C | Optimaler Punkt für vollständige Umwandlung von Melamin in Nitrid |

| Haltezeit | 4 Stunden | Ermöglicht vollständige Deammonierung und Kristallwachstum |

| Umgebung | Statische Luft | Aufrechterhaltung der atmosphärischen Stabilität für gleichmäßige Polymerisation |

| Substrathaftung | Kontrollierte Rampe | Sichert das Wachstum von g-C3N4 auf Trägern wie Kohlenstoff-Nanofasern |

Präzision ist der Schlüssel zur Synthese von Hochleistungs-Graphit-Bornitrid. Unterstützt durch fachkundige F&E und Fertigung bietet KINTEK spezialisierte Rohr-, Vakuum- und CVD-Systeme, die für die exakte Temperaturrampe und Stabilität ausgelegt sind, die Ihre Forschung erfordert. Ob Sie eine Standardkonfiguration oder einen anpassbaren Hochtemperatur-Ofen für einzigartige Materialanwendungen benötigen, unsere Systeme gewährleisten überlegene Kristallinität und strukturelle Integrität. Optimieren Sie Ihren thermischen Polykondensationsprozess – kontaktieren Sie KINTEK noch heute!

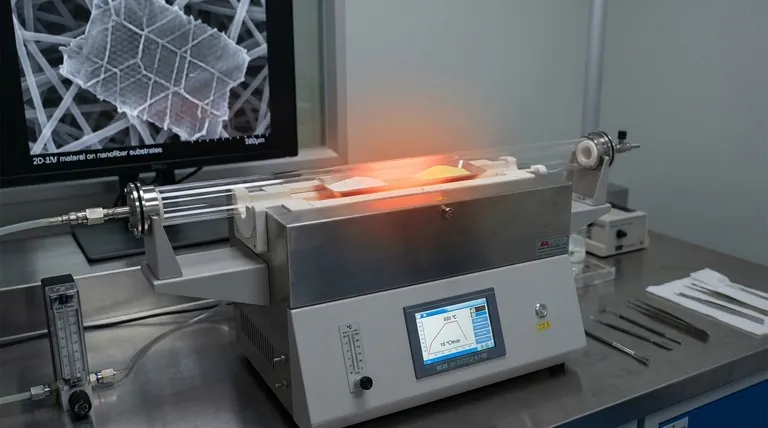

Visuelle Anleitung

Referenzen

- Jingjing Liu, Lu Gan. Metal-Free Cellulose Carbon Nanofiber Supported Graphitic Carbon Nitride for High-Efficient BPA Degradation by Photcatalytic Peroxymonosulfate Activation. DOI: 10.3390/catal15080788

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt eine Röhrenofensystem bei der Dampftransportabscheidung (VTD)? Wesentliche Rolle beim Dünnschichtwachstum

- Wie kommt die starke Prozessleistung von Vakuumrohröfen den Anwendern zugute? Erschließen Sie überlegene Qualität und Effizienz

- Wie werden Rohröfen in der chemischen Synthese eingesetzt? Ermöglichen Sie präzise Materialerzeugung

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Wie sorgt ein Rohrofen für gleichmäßige Erwärmung? Präzise Temperaturkontrolle für Ihr Labor

- Welche strukturellen Vorteile bieten Vakuumrohröfen? Reinheit und Präzision in der Materialverarbeitung erreichen

- Was ist die Kernaufgabe eines Rohrofens bei der Synthese von magnetischen Kohlenstoff-basierten Verbundwerkstoffen? Experten-Einblicke

- Was ist der Zweck der Verwendung eines Hochtemperatur-Röhrensinterofens für die Selenisierung? Optimierung der PC-CNT-Porosität