In der chemischen Synthese dient ein Rohrofen als hochpräziser Reaktor, der eine isolierte und sorgfältig kontrollierte Umgebung bietet. Er ist nicht nur eine Wärmequelle, sondern ein Instrument, das Chemikern und Materialwissenschaftlern ermöglicht, die genauen Bedingungen – Temperatur, Atmosphäre und Verarbeitungszeit – vorzugeben, unter denen chemische Reaktionen und Materialtransformationen ablaufen, was ihn für die Herstellung neuartiger Materialien und Chemikalien unverzichtbar macht.

Der wahre Wert eines Rohrofens in der Synthese liegt nicht nur in seiner Fähigkeit, hohe Temperaturen zu erreichen, sondern in seiner Kapazität, eine ultrareine, kontrollierte Atmosphäre zu erzeugen. Diese Kontrolle eliminiert unerwünschte Variablen und ermöglicht die präzise Bildung von Materialien, die in einer offenen Umgebung unmöglich zu erzeugen wären.

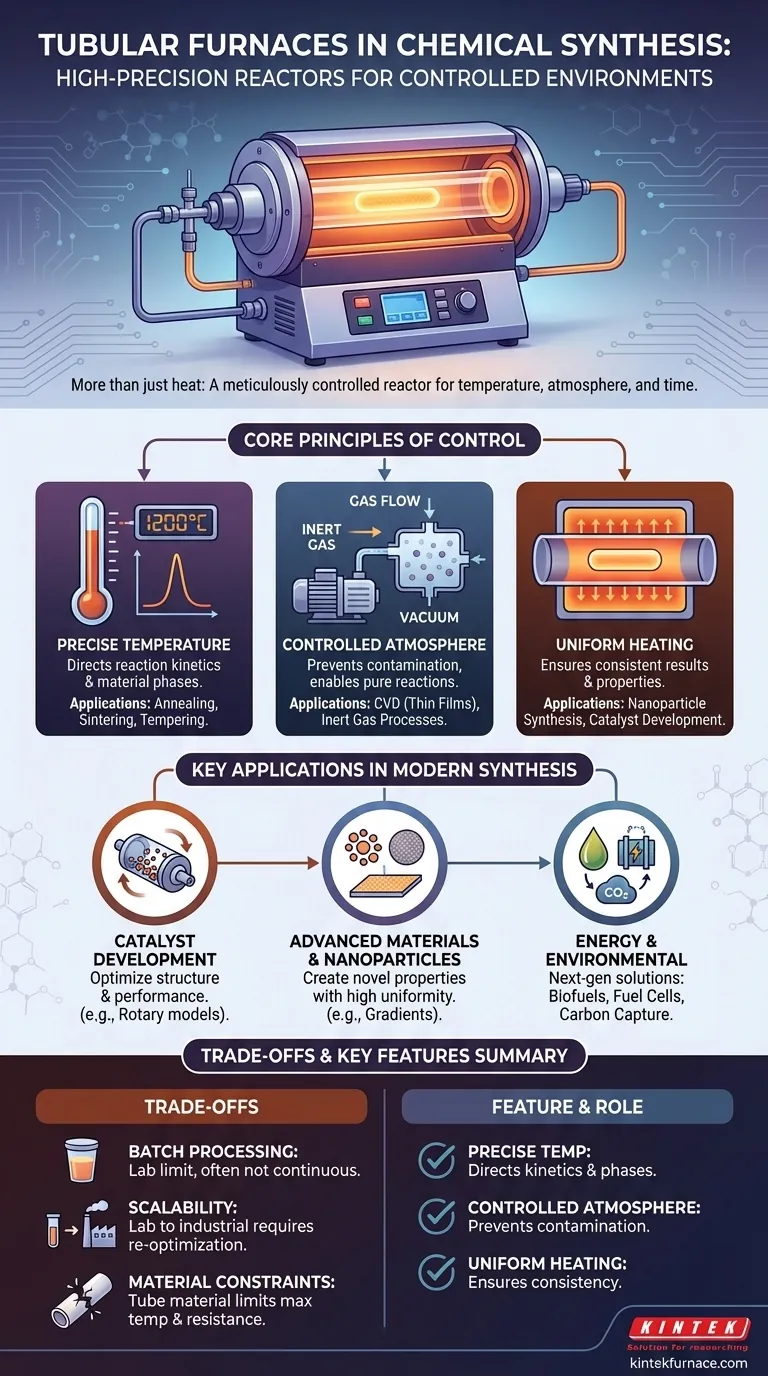

Warum Kontrolle das Kernprinzip der Synthese ist

Die grundlegende Herausforderung in der fortgeschrittenen Synthese ist die Steuerung von Variablen. Ein Rohrofen ist speziell darauf ausgelegt, Forschern die Kontrolle über die kritischsten Faktoren zu geben, die das Ergebnis einer chemischen Reaktion beeinflussen.

Erreichen präziser Temperaturkontrolle

Eine genaue Temperaturregelung ist entscheidend, um die Reaktionskinetik zu steuern und die gewünschten Materialphasen zu erzielen. Zu niedrig, und eine Reaktion kommt nicht in Gang; zu hoch, und Sie riskieren Zersetzung oder die Bildung unerwünschter Nebenprodukte.

Öfen bieten diese Präzision für Prozesse wie Glühen, Sintern und Anlassen, bei denen spezifische Temperaturprofile die gewünschte Kristallstruktur und Materialeigenschaften erzeugen.

Management der Reaktionsatmosphäre

Viele moderne Materialien sind sehr empfindlich gegenüber Sauerstoff oder anderen atmosphärischen Verunreinigungen. Ein Rohrofen kann evakuiert oder mit einem spezifischen inerten oder reaktiven Gas gefüllt werden.

Diese kontrollierte Atmosphäre ist der Grundstein für Techniken wie die chemische Gasphasenabscheidung (CVD), bei der eine reine Umgebung Verunreinigungen verhindert und es Precursor-Gasen ermöglicht, sauber auf einem Substrat zu reagieren und hochreine Dünnschichten zu bilden.

Sicherstellung einer gleichmäßigen Erwärmung

Die zylindrische Geometrie eines Rohrofens gewährleistet, dass die Probe entlang einer bestimmten Länge von allen Seiten gleichmäßig erwärmt wird. Diese Temperaturgleichmäßigkeit ist entscheidend für konsistente Ergebnisse, egal ob Sie ein kleines Bauteil wärmebehandeln oder eine Charge Pulver synthetisieren.

Dies verhindert Hot Spots oder Cold Spots, die zu einem inkonsistenten Produkt mit unterschiedlichen Materialeigenschaften führen könnten.

Schlüsselanwendungen in der modernen Synthese

Die präzise Kontrolle, die Rohröfen bieten, hat sie zu einem zentralen Bestandteil mehrerer zukunftsweisender Forschungs- und Produktionsbereiche gemacht.

Katalysatorentwicklung

Forscher verwenden Rohröfen, insbesondere Rotationsöfen, um zu untersuchen, wie Verarbeitungsparameter wie Gaszusammensetzung und Temperatur die endgültige Struktur und Leistung eines Katalysators beeinflussen. Dies ermöglicht eine systematische Optimierung und einen raschen Fortschritt im Katalysatordesign.

Produktion von fortschrittlichen Materialien und Nanopartikeln

Rohröfen sind Arbeitspferde für die Herstellung von Materialien mit neuartigen Eigenschaften. Bei der Nanopartikelsynthese kann ein Temperaturgradient entlang des Rohrs eingestellt werden, um das Partikelwachstum und die Morphologie mit hoher Gleichmäßigkeit zu steuern.

Energie- und Umweltforschung

Diese Öfen sind entscheidend für die Entwicklung von Energie- und Umweltlösungen der nächsten Generation. Zu den wichtigsten Anwendungen gehören:

- Biomassepyrolyse: Umwandlung von organischem Material in Biokraftstoffe in einer sauerstofffreien Umgebung.

- Brennstoffzellenmaterialien: Herstellung und Prüfung der speziellen Keramiken und Metalle, die in Brennstoffzellen verwendet werden.

- Kohlenstoffabscheidung: Erforschung neuer Materialien und Prozesse zur Abscheidung und Speicherung von CO2.

Die Kompromisse verstehen

Obwohl leistungsstark, ist ein Rohrofen ein Spezialwerkzeug mit inhärenten Einschränkungen, die wichtig zu verstehen sind.

Batch- vs. kontinuierliche Verarbeitung

Die meisten standardmäßigen Labor-Rohröfen sind für die Batch-Verarbeitung ausgelegt. Eine Probe wird geladen, verarbeitet und dann entnommen. Während einige Designs wie Rotationsöfen einen kontinuierlicheren Fluss von Pulvern ermöglichen, eignen sie sich nicht für die in anderen Bereichen der Chemie übliche Flüssigphasen-Synthese mit hohem Durchsatz.

Herausforderungen bei der Skalierbarkeit

Ein in einem 1-Zoll-Laborofen perfektionierter Prozess lässt sich möglicherweise nicht direkt auf einen großen industriellen Reaktor übertragen. Die thermische Dynamik, der Gasfluss und das Verhältnis von Oberfläche zu Volumen ändern sich erheblich mit der Größe, was oft eine vollständige Neuoptimierung des Prozesses für den Produktionsmaßstab erfordert.

Material- und Temperaturbeschränkungen

Die Leistungsfähigkeit des Ofens wird letztendlich durch seine Komponenten begrenzt. Das Material des Prozessrohrs – typischerweise Quarz, Aluminiumoxid oder Mullit – bestimmt die maximale Betriebstemperatur und seine chemische Beständigkeit gegenüber den zu synthetisierenden Materialien. Diese Wahl bestimmt den Bereich der möglichen Anwendungen.

Die richtige Wahl für Ihr Syntheseziel treffen

Die optimale Nutzung eines Rohrofens hängt ganz von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Dünnschichten liegt: Ein Ofen, der für die chemische Gasphasenabscheidung (CVD) konfiguriert ist, ist aufgrund seiner überlegenen Atmosphärenkontrolle unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Katalysatoren oder Pulver liegt: Ein Rotationsrohrofen stellt sicher, dass jedes Partikel gleichmäßig verarbeitet wird, was zu konsistenteren und zuverlässigeren Testergebnissen führt.

- Wenn Ihr Hauptaugenmerk auf der Erforschung grundlegender Materialeigenschaften liegt: Ein standardmäßiger Einzonen-Rohrofen bietet eine flexible Plattform, um zu testen, wie unterschiedliche Temperaturen und Atmosphären die Struktur eines Materials beeinflussen.

Letztendlich ist der Rohrofen ein Eckpfeiler der modernen Materialwissenschaft und befähigt Sie, vom theoretischen Design zu greifbarer Innovation zu gelangen.

Zusammenfassungstabelle:

| Merkmal | Rolle in der chemischen Synthese | Schlüsselanwendungen |

|---|---|---|

| Präzise Temperaturkontrolle | Steuert Reaktionskinetik und Materialphasen | Glühen, Sintern, Anlassen |

| Kontrollierte Atmosphäre | Verhindert Kontamination, ermöglicht reine Reaktionen | Chemische Gasphasenabscheidung (CVD), Inertgasprozesse |

| Gleichmäßige Erwärmung | Gewährleistet konsistente Ergebnisse und Materialeigenschaften | Nanopartikelsynthese, Katalysatorentwicklung |

| Überlegungen zur Skalierbarkeit | Grenzen der Batch-Verarbeitung, erfordert Neuoptimierung für den Maßstab | Laborforschung vs. Industrieproduktion |

Bereit, Ihre chemische Synthese mit Präzision und Kontrolle zu verbessern? Durch außergewöhnliche Forschung und Entwicklung und eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffelöfen, Rohröfen, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie Katalysatoren entwickeln, Nanopartikel produzieren oder die Energieforschung vorantreiben, wir können eine Lösung maßschneidern, um Ihre Ergebnisse zu verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten