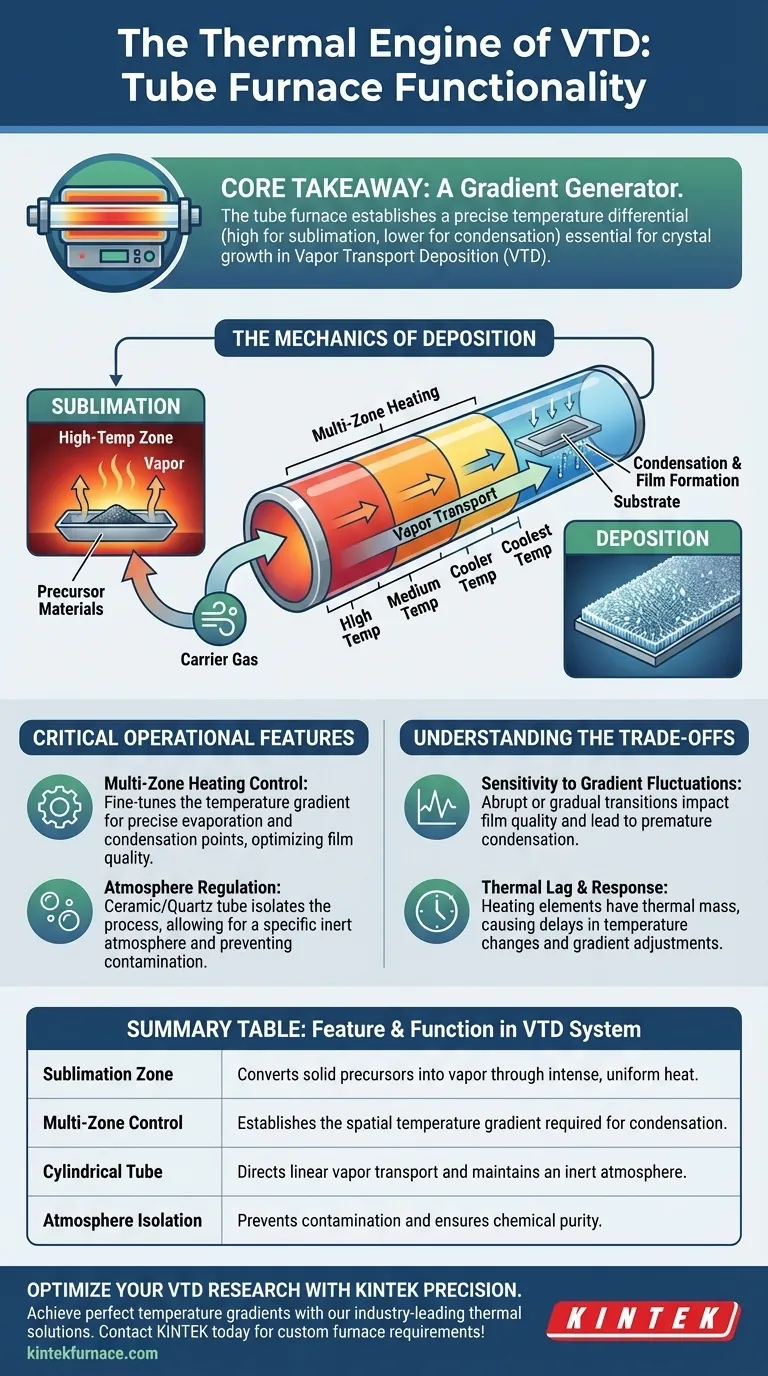

Der Röhrenofen dient als thermischer Motor eines Dampftransportabscheidungssystems (VTD). Seine Hauptaufgabe besteht darin, eine kontrollierte Umgebung zu schaffen, die feste Vorläufermaterialien durch Sublimation in Dampf umwandelt. Durch die Aufrechterhaltung verschiedener Heizzonen treibt er die Bewegung dieses Dampfes zu einem Substrat für die anschließende Kondensation und Filmbildung an.

Kernbotschaft Der Röhrenofen ist nicht nur ein Heizelement; er ist ein Gradientengenerator. Seine entscheidende Funktion ist die Erzeugung eines präzisen Temperaturunterschieds – hohe Hitze zur Verdampfung der Quelle und niedrigere Hitze zur Kondensation auf einem Substrat –, was der grundlegende Mechanismus für das Kristallwachstum bei VTD ist.

Die Mechanik der Abscheidung

Sublimation von Vorläufern

Die erste Phase des VTD-Prozesses findet in den Hochtemperaturzonen des Ofens statt. Hier wendet der Ofen intensive, gleichmäßige Hitze auf feste Vorläufermaterialien an.

Diese thermische Energie bewirkt, dass die Materialien sublimieren, d.h. direkt vom festen in den gasförmigen Zustand übergehen. Ohne diese Fähigkeit, spezifische Verdampfungstemperaturen zu erreichen und aufrechtzuerhalten, kann der Abscheidungsprozess nicht beginnen.

Erzeugung des räumlichen Temperaturgradienten

Der kritischste technische Beitrag des Röhrenofens ist die Erzeugung eines räumlichen Temperaturgradienten. Das System hält keine einzige gleichmäßige Temperatur über die gesamte Rohrlänge aufrecht.

Stattdessen ist der Ofen so konfiguriert, dass das Quellmaterial bei hoher Temperatur gehalten wird, während das Substrat in einer relativ kühleren Zone positioniert ist. Dieser Unterschied ist entscheidend für die Steuerung der Geschwindigkeit, mit der das Material verdampft und anschließend abgeschieden wird.

Erleichterung des Dampftransports

Während das Trägergas die Antriebskraft liefert, lenkt das physikalische Design des Ofenrohrs den Fluss. Die zylindrische Geometrie sorgt dafür, dass der Dampf linear von der heißen Erzeugungszone zur kühleren Abscheidungszone strömt.

Der Ofen hält die thermischen Bedingungen aufrecht, die erforderlich sind, um den Dampf im Trägergas suspendiert zu halten, bis er das Zielsubstrat erreicht.

Kritische Betriebsmerkmale

Mehrzonen-Heizungsregelung

Um den notwendigen Gradienten zu erreichen, verwenden VTD-Röhrenöfen oft Mehrzonen-Heizkonfigurationen. Dies ermöglicht es den Bedienern, unabhängige Temperaturprofile für verschiedene Abschnitte des Rohrs einzustellen.

Durch die Feinabstimmung dieser Zonen können Sie präzise steuern, wo die Verdampfung stattfindet und genau, wo die Kondensation beginnt, wodurch die Qualität der Filmkristallisation optimiert wird.

Atmosphärenregulierung

Das Keramik- oder Quarzrohr im Ofen fungiert als Isolierkammer. Es ermöglicht, dass der Prozess unter einer bestimmten Atmosphäre abläuft, normalerweise ein inertes Trägergas, während externe Verunreinigungen ausgeschlossen werden.

Diese Isolierung ist entscheidend für die Materialsynthese und stellt sicher, dass die chemische Zusammensetzung des abgeschiedenen Films rein bleibt und nicht von der Umgebung beeinflusst wird.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Gradientenschwankungen

Die Effektivität eines VTD-Systems hängt stark von der Stabilität des Temperaturgradienten ab. Wenn der Übergang von heiß zu kalt zu abrupt oder zu allmählich ist, leidet die Filmqualität.

Ungenauige thermische Profile können zu vorzeitiger Kondensation an den Rohrinnenwänden anstelle des Substrats führen, was zu Materialverschwendung und schlechten Abscheidungsraten führt.

Thermische Trägheit und Reaktionszeit

Elektrische Röhrenöfen verlassen sich auf Heizelemente und Isolierung, die eine thermische Masse aufweisen. Dies kann zu einer Verzögerung bei der Änderung von Temperatureinstellungen führen.

Bediener müssen diese thermische Trägheit bei der Gestaltung von Temperaturprofilen berücksichtigen, da schnelle Änderungen des Gradienten oft schwer sofort zu erreichen sind.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ofenkonfiguration für Ihre VTD-Anwendung auszuwählen, berücksichtigen Sie Ihre spezifischen Kristallisationsanforderungen:

- Wenn Ihr Hauptaugenmerk auf präziser Filmdicke liegt: Priorisieren Sie einen Ofen mit fortschrittlichen Mehrzonen-Reglern, um den Temperaturgradienten und die Kondensationsrate fein abzustimmen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie sicher, dass das Ofenrohrmaterial (z. B. hochreine Keramik oder Quarz) chemisch mit Ihren Vorläufern kompatibel ist, um Kreuzkontaminationen zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Suchen Sie nach hochwertiger Isolierung und digitaler Instrumentierung, die thermische Schwankungen zwischen den Läufen minimiert.

Der Erfolg Ihrer Dampftransportabscheidung hängt vollständig von der Fähigkeit des Ofens ab, ein stabiles, wiederholbares und präzises thermisches Profil aufrechtzuerhalten.

Zusammenfassungstabelle:

| Merkmal | Funktion im VTD-System |

|---|---|

| Sublimationszone | Wandelt feste Vorläufer durch intensive, gleichmäßige Hitze in Dampf um. |

| Mehrzonenregelung | Erzeugt den räumlichen Temperaturgradienten, der für die Kondensation erforderlich ist. |

| Zylindrisches Rohr | Lenkt den linearen Dampftransport und hält eine inerte Atmosphäre aufrecht. |

| Atmosphärenisolierung | Verhindert Kontamination und gewährleistet die chemische Reinheit des abgeschiedenen Films. |

Optimieren Sie Ihre VTD-Forschung mit KINTEK Precision

Das Erreichen des perfekten Temperaturgradienten ist der Unterschied zwischen einem fehlgeschlagenen Lauf und einem hochwertigen kristallinen Film. KINTEK bietet die branchenführenden thermischen Lösungen, die für eine erfolgreiche Dampftransportabscheidung erforderlich sind.

Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Röhren-, Rotations-, Vakuum- und CVD-Systemen. Egal, ob Sie Mehrzonenheizung für präzise Gradientenregelung oder spezielle Quarzrohrkonfigurationen benötigen, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Materialsyntheseanforderungen zu erfüllen.

Bereit, Ihren Materialabscheidungsprozess zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind einige primäre Anwendungen des 70mm Rohrofens? Präzision in der Materialforschung erschließen

- Was ist ein Rohrofen? Präzises Heizen für empfindliche Materialien meistern

- Wie beeinflusst die Behandlung in einem Hochtemperatur-Rohrofen TiOx@C-Vorläufer? Sauerstoffleerstellen entwickeln

- Was ist die spezifische Rolle eines Röhrenofens bei der Phosphat-/Graphen-Glühung? Ermöglichen Sie die Synthese von Hochleistungs-Elektroden

- Wie gewährleistet ein Röhrenofen die strukturelle Konsistenz bei der Synthese von Fe/MWCNT? Experte Kontrolle für Verbundstoffqualität

- Was sind die primären Anwendungen von Rohröfen? Präzision in der Hochtemperaturverarbeitung freischalten

- Welche Rolle spielt ein Drei-Zonen-Rohrofen bei der Vorbehandlung von HPHT-Nanodiamanten? Präzise Oberflächenaktivierung freischalten

- Welche Vorbereitungen sind vor dem Start eines Mehrzonen-Röhrenofens erforderlich? Gewährleistung von Sicherheit und Genauigkeit in Ihrem Labor