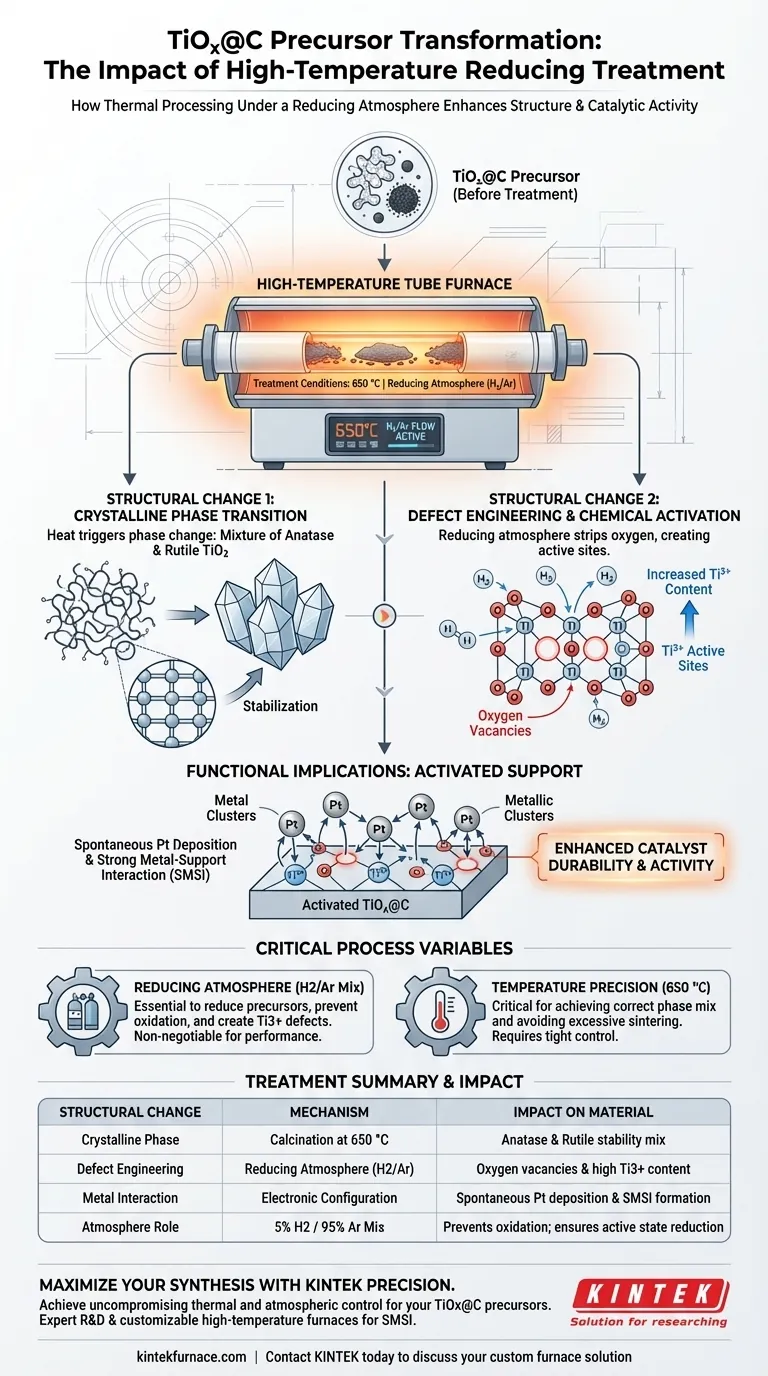

Die Hochtemperatur-Wärmebehandlung unter reduzierender Atmosphäre verändert grundlegend die kristalline und elektronische Struktur von TiOx@C-Vorläufern. Insbesondere löst die Kalzinierung des Materials bei 650 °C in einer Wasserstoff-Argon-Umgebung einen Phasenübergang in eine Mischung aus Anatas- und Rutil-TiO2 aus, während gleichzeitig eine hohe Konzentration von Sauerstoffleerstellen-Defekten erzeugt wird.

Der Hauptwert dieses Prozesses liegt nicht nur in der strukturellen Stabilisierung, sondern auch in der chemischen Aktivierung. Durch die Erzeugung von Sauerstoffleerstellen und die Erhöhung des Ti3+-Gehalts schafft die Behandlung die spezifischen aktiven Zentren, die für die spontane Abscheidung von Platin (Pt) und die Bildung starker Metall-Träger-Wechselwirkungen (SMSI) erforderlich sind.

Mechanismen der strukturellen Transformation

Kristalliner Phasenübergang

Unter Standardbedingungen können TiOx-Vorläufer eine undefinierte oder optimale kristalline Struktur aufweisen.

Die Anwendung von 650 °C Wärme wandelt das Titanoxid in eine ausgeprägte Mischung aus Anatas- und Rutilphasen um.

Diese Mischphasenzusammensetzung ist oft entscheidend für die Optimierung der Stabilität und der elektronischen Eigenschaften des Trägermaterials.

Erzeugung von Sauerstoffleerstellen

Die bedeutendste strukturelle Veränderung findet auf atomarer Ebene durch Defekt-Engineering statt.

Die reduzierende Atmosphäre entzieht dem Gitter Sauerstoffatome, was zu einer hohen Konzentration von Sauerstoffleerstellen führt.

Diese Leerstellen sind keine Fehler; sie sind beabsichtigte Merkmale, die das chemische Verhalten des Materials dramatisch verändern.

Erhöhung des Ti3+-Gehalts

Die Entfernung von Sauerstoff erzwingt eine Reduzierung des Oxidationszustands des Titans.

Dieser Prozess erhöht signifikant den Gehalt an Ti3+-Spezies innerhalb der Struktur.

Diese Ti3+-Zentren dienen als primäre "Haken" für nachfolgende chemische Reaktionen.

Funktionelle Auswirkungen der Struktur

Ermöglichung spontaner Metallabscheidung

Die strukturellen Veränderungen bestimmen direkt, wie der Träger mit anderen Metallen interagiert.

Die Ti3+-Defekte wirken als aktive Zentren, die die spontane Abscheidung von Platin (Pt) erleichtern.

Ohne diese Vorbehandlung würde dem Träger die notwendige elektronische Konfiguration fehlen, um den Metallkatalysator effektiv zu verankern.

Starke Metall-Träger-Wechselwirkung (SMSI)

Das ultimative Ziel dieser strukturellen Modifikation ist die Verbesserung der Katalysatorhaltbarkeit und -aktivität.

Die Wechselwirkung zwischen den induzierten Defekten und dem abgeschiedenen Platin führt zu einer starken Metall-Träger-Wechselwirkung (SMSI).

Diese Wechselwirkung ist unerlässlich, um die Sinterung von Metallen zu verhindern und die Langzeitstabilität in elektrochemischen Anwendungen zu gewährleisten.

Kritische Prozessvariablen und Kompromisse

Die Notwendigkeit einer reduzierenden Atmosphäre

Die Anwesenheit von Wasserstoff (insbesondere ein 5% H2/95% Ar-Gemisch) ist für dieses Ergebnis unerlässlich.

Eine reduzierende Umgebung ist erforderlich, um Vorläufersalze zu ihren metallischen Zuständen oder spezifischen Legierungsstrukturen zu reduzieren.

Ohne diese Atmosphäre würde bei hohen Temperaturen eine unkontrollierte Oxidation auftreten, die nicht die für hohe Leistung erforderlichen Sauerstoffleerstellen und Ti3+-Zentren erzeugt.

Temperaturpräzision

Der Prozess beruht auf einer spezifischen Solltemperatur (650 °C), um die richtige Phasenmischung zu erzielen.

Abweichungen von dieser Temperatur könnten zu einer unvollständigen Phasenübergang oder übermäßiger Sinterung des Trägers führen.

Optimierung Ihrer Synthesestrategie

Um sicherzustellen, dass Ihre TiOx@C-Vorläufer für katalytische Anwendungen korrekt aktiviert sind, sollten Sie den folgenden Ansatz in Betracht ziehen:

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der katalytischen Aktivität liegt: Stellen Sie sicher, dass die Atmosphäre Wasserstoff enthält, um die Ti3+-Defekte zu erzeugen, die für die spontane Platinabscheidung und SMSI notwendig sind.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität liegt: Kontrollieren Sie die Temperatur streng bei 650 °C, um die stabile Anatas/Rutil-Phasenmischung zu erreichen, ohne das Kohlenstoffgerüst zu zersetzen.

Der Erfolg dieser Behandlung beruht auf der Synergie zwischen Wärme und Reduktionsgas; das eine löst die Phasenänderung aus, während das andere die elektronischen Defekte erzeugt, die die Leistung vorantreiben.

Zusammenfassungstabelle:

| Strukturelle Veränderung | Mechanismus | Auswirkung auf das Material |

|---|---|---|

| Kristalline Phase | Kalzinierung bei 650 °C | Übergang zu Anatas- und Rutil-Mischung für Stabilität |

| Defekt-Engineering | Reduzierende Atmosphäre (H2/Ar) | Erzeugung von Sauerstoffleerstellen und hohem Ti3+-Gehalt |

| Metall-Wechselwirkung | Elektronische Konfiguration | Ermöglicht spontane Pt-Abscheidung und SMSI-Bildung |

| Rolle der Atmosphäre | 5% H2 / 95% Ar-Gemisch | Verhindert Oxidation; gewährleistet Reduktion des Vorläufers zu aktiven Zuständen |

Maximieren Sie Ihre Material-Synthese mit KINTEK Präzision

Das Erreichen des perfekten Gleichgewichts zwischen Anatas/Rutil-Phasen und Ti3+-Defektkonzentrationen erfordert eine kompromisslose thermische und atmosphärische Kontrolle. Bei KINTEK verstehen wir, dass der Erfolg Ihrer TiOx@C-Vorläufer von Präzision abhängt.

Mit fachkundiger F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Rohr-, Muffel-, Dreh-, Vakuum- und CVD-Systemen. Unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungsbedürfnisse zu erfüllen, und bieten die stabilen reduzierenden Umgebungen und exakten Temperaturprofile, die für starke Metall-Träger-Wechselwirkungen (SMSI) unerlässlich sind.

Bereit, Ihre Katalysatorleistung zu steigern?

Kontaktieren Sie KINTEK noch heute, um Ihre maßgeschneiderte Ofenlösung zu besprechen

Visuelle Anleitung

Referenzen

- Zihan Wei, Guisheng Li. Highly Dispersed Pt on TiOx Embedded in Porous Carbon as Electrocatalyst for Hydrogen Evolution Reaction. DOI: 10.3390/catal15050487

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist das Vakuumversiegeln eines Reaktionsrohrs während des In-situ-Solvothermalsynthesewachstums von BiVO4/COF notwendig?

- Warum ist eine sekundäre Hochtemperaturaktivierung in einem Rohröfen erforderlich? Entfesseln Sie die Spitzenleistung des Katalysators

- Welche Merkmale gewährleisten eine präzise Temperaturregelung in Rohröfen? Entdecken Sie die Schlüsselkomponenten für Genauigkeit

- Welche Dauereinsatztemperaturen gelten für jede Zone in einem dreizonigen Spaltrohrofen? Wählen Sie das richtige Modell für Ihr Labor

- Wie ermöglicht ein horizontaler Rohrofen das einstufige Ausglühen von BZSM-Nanophosphoren? Experten-Temperaturregelung

- Was sind die beiden Kernfunktionen eines Vakuumröhren-Sinterofens? Beherrschung der Technik der porösen Legierungsherstellung

- Für welche thermischen Prozesse können Rohröfen eingesetzt werden?Präzisionserwärmung für Materialinnovationen

- Was sind die häufigsten Anwendungen von Rohröfen? Präzision in der Materialverarbeitung erschließen