Im Kern ist ein 70mm Rohrofen ein hochpräzises Werkzeug zur thermischen Bearbeitung von Materialien in einer streng kontrollierten Umgebung. Seine primären Anwendungen umfassen fortgeschrittene Materialforschung, Halbleiterfertigung, Nanotechnologie und Chemieingenieurwesen. Der Innendurchmesser von 70mm stellt eine gängige und vielseitige Größe dar, die ein gutes Gleichgewicht zwischen Probenkapazität und den für empfindliche Arbeiten wesentlichen gleichmäßigen Heizeigenschaften bietet.

Die Entscheidung für einen Rohrofen wird durch den Bedarf an zwei Dingen bestimmt: außergewöhnliche Temperaturgleichmäßigkeit und präzise Atmosphärenkontrolle. Sein Wert liegt nicht nur im Heizen, sondern in der Schaffung einer perfekten, reproduzierbaren thermischen Umgebung, die mit einfacheren Öfen oder Brennöfen unmöglich zu erreichen ist.

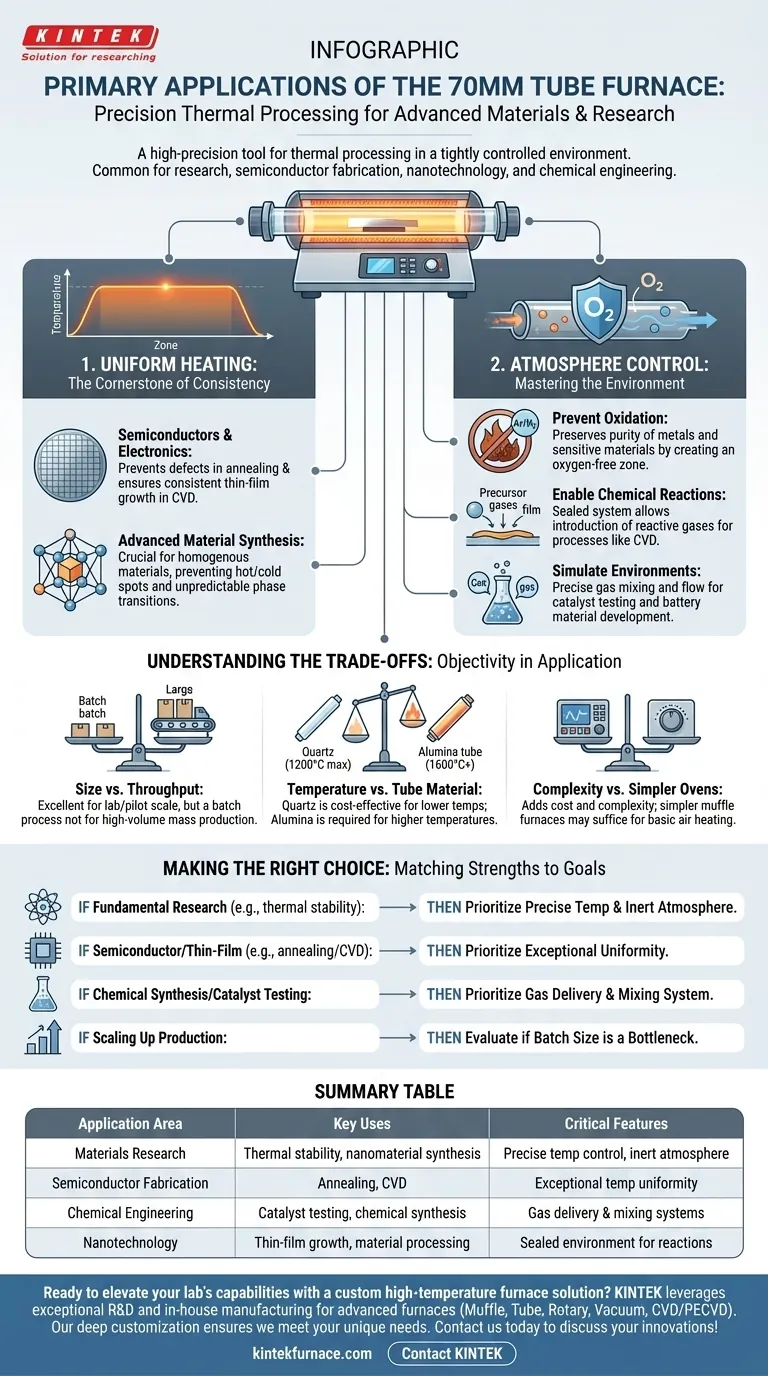

Warum gleichmäßiges Heizen der Grundstein ist

Das entscheidende Merkmal eines hochwertigen Rohrofens ist seine Fähigkeit, eine konstante Temperatur über die gesamte Länge der Probe aufrechtzuerhalten. Diese Gleichmäßigkeit ist kein Luxus; sie ist eine grundlegende Voraussetzung für viele fortgeschrittene Prozesse.

Für die Halbleiter- und Elektronikfertigung

Bei Prozessen wie dem Glühen können geringfügige Temperaturschwankungen Defekte in einem Halbleiterwafer erzeugen, die seine elektronischen Eigenschaften ruinieren. Ebenso gewährleistet bei der Chemischen Gasphasenabscheidung (CVD) eine gleichmäßige Temperatur, dass Dünnschichten mit einer konstanten Rate und Dicke wachsen.

Für die Synthese fortschrittlicher Materialien

Bei der Herstellung neuartiger Legierungen, Keramiken oder Nanomaterialien sind die endgültigen Eigenschaften direkt mit der Verarbeitungstemperatur verbunden. Jegliche "Hot Spots" oder "Cold Spots" im Ofen führen zu einem inhomogenen Material mit inkonsistenter Leistung und unvorhersehbaren Phasenübergängen.

Die kritische Rolle der Atmosphärenkontrolle

Ein Rohrofen ist ein geschlossenes System, das es ermöglicht, die gasförmige Umgebung um Ihre Probe vollständig zu kontrollieren. Dies ist genauso wichtig wie die Temperatur selbst.

Verhindern von Oxidation und Kontamination

Viele Materialien, insbesondere Metalle bei hohen Temperaturen, oxidieren (oder rosten) in Gegenwart von Luft schnell. Durch das Einleiten eines inerten Gases wie Argon oder Stickstoff durch das Rohr kann eine sauerstofffreie Umgebung geschaffen werden, die die Reinheit des Materials bewahrt.

Ermöglichung chemischer Reaktionen

Prozesse wie CVD beruhen auf der Einführung spezifischer reaktiver Gase (Vorläufer) in die Kammer. Die hohe Temperatur bewirkt, dass diese Gase zersetzt werden und einen festen Dünnfilm auf einem Substrat abscheiden. Die geschlossene Natur des Ofens ist dafür unerlässlich.

Simulation spezifischer Umgebungen

In Bereichen wie der Katalysatorforschung oder der Entwicklung von Batteriematerialien müssen Wissenschaftler testen, wie sich Materialien unter spezifischen atmosphärischen Bedingungen verhalten. Ein Rohrofen ermöglicht die präzise Mischung und Strömung von Gasen, um eine gezielte industrielle oder betriebliche Umgebung zu simulieren.

Die Kompromisse verstehen

Obwohl unglaublich leistungsfähig, ist ein 70mm Rohrofen nicht die Universallösung für alle Heizaufgaben. Objektivität erfordert das Verständnis seiner Grenzen.

Größe vs. Durchsatz

Ein Durchmesser von 70mm eignet sich hervorragend für Labormaßstäbe, Pilotstudien und die Verarbeitung kleiner, hochwertiger Komponenten. Es handelt sich jedoch grundsätzlich um einen Batch-Prozess und ist nicht für die Hochvolumen-Massenproduktion geeignet, wo größere, kontinuierliche oder spezialisierte Öfen erforderlich wären.

Temperatur vs. Rohrmaterial

Die maximale Betriebstemperatur ist oft durch das Material des Prozessrohrs begrenzt. Quarzrohre sind üblich und kostengünstig, erreichen aber typischerweise maximal 1100-1200 °C. Für höhere Temperaturen (bis zu 1600 °C oder mehr) müssen teurere und langlebigere Aluminiumoxid (Keramik)-Rohre verwendet werden.

Komplexität vs. einfachere Öfen

Die Gasmanagementsysteme, Vakuumpumpen und präzisen Steuerungen erhöhen die Komplexität und die Kosten. Wenn Ihr Prozess nur das Erhitzen eines stabilen Materials an der Luft erfordert und keine perfekte Gleichmäßigkeit benötigt, könnte ein einfacherer und kostengünstigerer Muffelofen die praktischere Wahl sein.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob dies das richtige Werkzeug ist, stimmen Sie seine Kernstärken mit Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Materialforschung liegt (z. B. Prüfung der thermischen Stabilität): Die präzise Temperaturregelung und die Möglichkeit, in einer inerten Atmosphäre zu arbeiten, sind Ihre wichtigsten Merkmale.

- Wenn Ihr Hauptaugenmerk auf der Halbleiter- oder Dünnschichtverarbeitung liegt (z. B. Glühen oder CVD): Priorisieren Sie eine außergewöhnliche Temperaturgleichmäßigkeit in der Heizzone, um die Konsistenz von Bauteilen und Filmen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der chemischen Synthese oder Katalysatortests liegt: Das Gasversorgungs- und Mischsystem ist ebenso wichtig wie der Ofen; stellen Sie sicher, dass es den Anforderungen Ihres spezifischen chemischen Prozesses entspricht.

- Wenn Ihr Hauptaugenmerk auf der Produktionsskalierung liegt: Der 70mm Ofen ist ein hervorragendes Pilotwerkzeug, aber Sie müssen prüfen, ob seine Chargengröße einen Engpass für Ihren erforderlichen Durchsatz darstellt.

Letztendlich ist die Wahl eines 70mm Rohrofens eine Entscheidung, kontrollierte, wiederholbare und gleichmäßige thermische Verarbeitung für hochwertige Anwendungen zu priorisieren.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselanwendungen | Kritische Merkmale |

|---|---|---|

| Materialforschung | Tests der thermischen Stabilität, Synthese von Nanomaterialien | Präzise Temperaturregelung, inerte Atmosphäre |

| Halbleiterfertigung | Glühen, Chemische Gasphasenabscheidung (CVD) | Außergewöhnliche Temperaturgleichmäßigkeit |

| Chemieingenieurwesen | Katalysatortests, chemische Synthese | Gasversorgungs- und Mischsysteme |

| Nanotechnologie | Dünnschichtwachstum, Materialverarbeitung | Abgeschlossene Umgebung für kontrollierte Reaktionen |

Bereit, die Fähigkeiten Ihres Labors mit einer maßgeschneiderten Hochtemperaturofenlösung zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und interne Fertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen, sei es für die Materialforschung, Halbleiterverarbeitung oder chemische Synthese, präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung