Kurz gesagt, die starke Prozessleistung eines Vakuumrohrofens bietet vier Hauptvorteile: überlegene Produktqualität durch präzise Umweltkontrolle, gesteigerte Effizienz durch schnelles Aufheizen und Abkühlen, langfristige Zuverlässigkeit durch langlebige Materialien und Vielseitigkeit für eine breite Palette von Anwendungen. Diese Öfen zeichnen sich dadurch aus, dass sie eine hochkontrollierte Vakuum- oder spezifische Gasatmosphäre erzeugen, was für moderne Materialwissenschaften und Produktion von entscheidender Bedeutung ist.

Der Kernwert eines Vakuumrohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kraft, den gesamten thermischen Prozess präzise zu steuern. Diese Kontrolle verhindert Kontamination, verbessert die Materialeigenschaften und liefert letztendlich ein zuverlässigeres und reproduzierbareres Ergebnis.

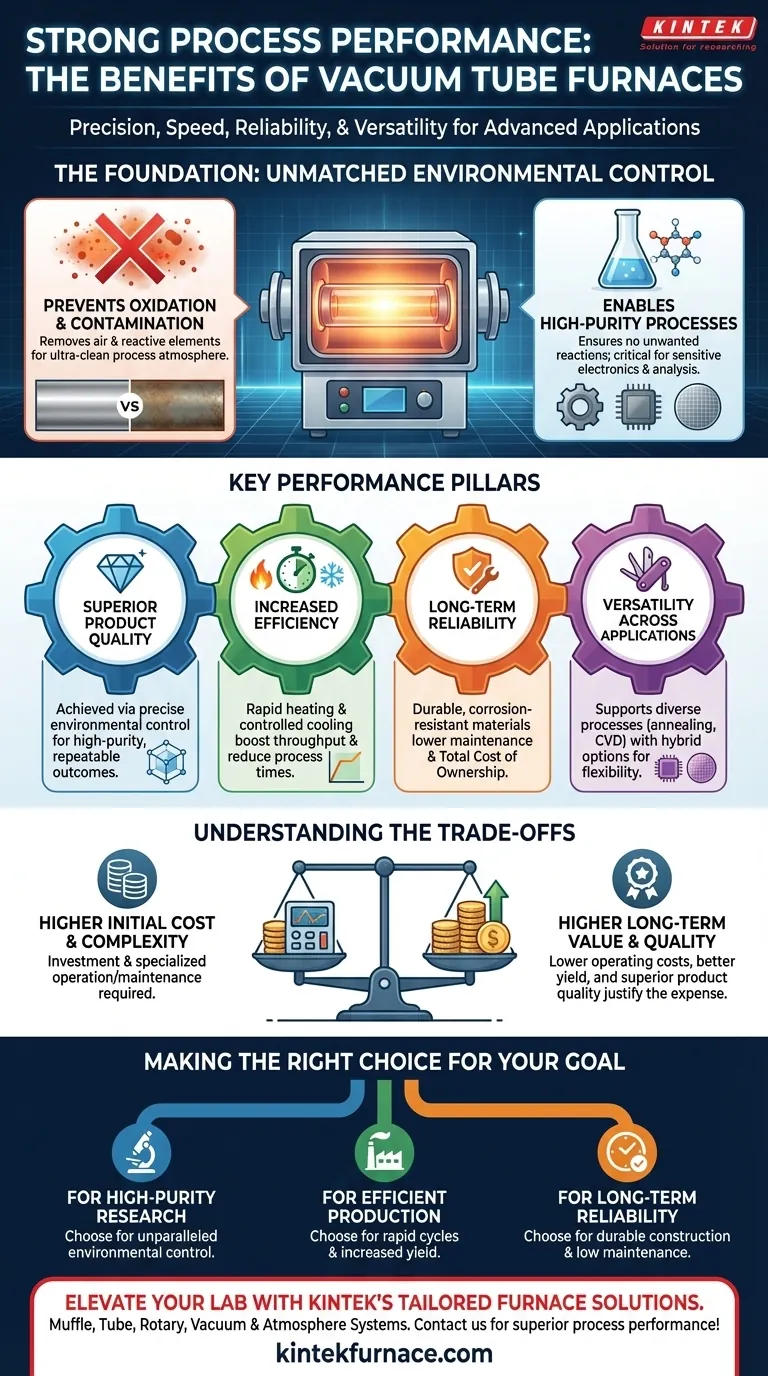

Die Grundlage: Unübertroffene Umweltkontrolle

Das bestimmende Merkmal eines Vakuumofens ist seine Fähigkeit, die Atmosphäre – und alle darin enthaltenen reaktiven Elemente – aus der Heizzkammer zu entfernen. Diese eine Fähigkeit ist die Quelle seiner bedeutendsten Vorteile.

Verhinderung von Oxidation und Kontamination

Durch das Entfernen von Luft, insbesondere Sauerstoff, verhindert der Ofen die Oxidation auf der Oberfläche des erhitzten Materials. Das Vakuum selbst dient als ultrareine Prozessatmosphäre.

Dies ist unerlässlich für die Verarbeitung sauerstoffempfindlicher Metalle und fortschrittlicher Materialien, bei denen selbst minimale Oberflächenkontamination die Integrität des Endprodukts beeinträchtigen kann.

Ermöglichung von Hochreinheitsprozessen

Für die Laborforschung und die Herstellung empfindlicher Elektronik oder medizinischer Komponenten ist Reinheit von größter Bedeutung.

Eine Vakuumumgebung stellt sicher, dass keine unerwünschten chemischen Reaktionen auftreten, was die Elementanalyse, das Tempern und die Synthese mit einem hohen Maß an Präzision und Wiederholbarkeit ermöglicht.

Erläuterung der wichtigsten Leistungsstützen

Starke Prozessleistung ist das Ergebnis mehrerer integrierter Designmerkmale, die zusammenarbeiten, um Geschwindigkeit, Qualität und Zuverlässigkeit zu liefern.

Schnelle Auf- und Abkühlzyklen

Moderne Vakuumöfen sind für schnelle thermische Zyklen konstruiert. Schnelle Aufheizraten verkürzen die Zeit bis zum Erreichen der Zieltemperatur und steigern direkt den Produktionsdurchsatz.

Ebenso wichtig ist, dass kontrollierte schnelle Abkühlfähigkeiten innere Materialspannungen reduzieren und Verformungen verhindern können, was entscheidend für die Aufrechterhaltung der Maßhaltigkeit und strukturellen Qualität von Fertigteilen ist.

Langlebigkeit durch überlegene Materialien

Diese Öfen sind aus korrosionsbeständigen und hochwertigen Materialien gefertigt. Diese robuste Bauqualität ist nicht nur Fassade; sie verbessert direkt die Lebensdauer des Ofens.

Ein langlebiger Ofen bedeutet weniger Ausfallzeiten, geringere Wartungskosten und einen zuverlässigeren Produktions- oder Forschungsplan, was zu niedrigeren Gesamtbetriebskosten beiträgt.

Vielseitigkeit über Anwendungen hinweg

Der Markt bietet eine breite Palette von Modellen, die für spezifische Aufgaben entwickelt wurden, vom Durchhärten und Tempern bis hin zur chemischen Gasphasenabscheidung (CVD).

Darüber hinaus bieten Hybridöfen, die Vakuum- und Atmosphärentechnologien kombinieren, noch mehr Flexibilität und ermöglichen es den Benutzern, eine größere Vielfalt von Prozessen in einem einzigen, effizienten Gerät durchzuführen.

Verständnis der Kompromisse

Obwohl leistungsstark, sind Vakuumrohröfen nicht die universelle Lösung für jede Heizungsanwendung. Das Verständnis ihrer Grenzen ist der Schlüssel für eine fundierte Entscheidung.

Anfangskosten vs. Langfristiger Wert

Vakuumöfen stellen im Vergleich zu Standard-Atmosphärenöfen in der Regel eine höhere Anfangsinvestition dar. Die Vakuumpumpen, Dichtungen und Steuerungssysteme erhöhen die Komplexität und die Kosten.

Diese anfänglichen Ausgaben werden oft durch höhere Produktqualität, gesteigerten Durchsatz und niedrigere langfristige Betriebskosten (z. B. keine Notwendigkeit, teure Prozessgase zu kaufen) gerechtfertigt.

Wartung und betriebliche Komplexität

Das Vakuumsystem erfordert spezialisiertes Wissen für den ordnungsgemäßen Betrieb und die Wartung. Dichtungen müssen gewartet werden, um Lecks zu verhindern, und Vakuumpumpen benötigen regelmäßige Wartung.

Dies führt eine Ebene betrieblicher Komplexität hinzu, auf die Teams vorbereitet sein müssen, im Gegensatz zu einfacheren Systemen ohne Vakuum.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Vakuumrohrofen das richtige Werkzeug ist, gleichen Sie seine Fähigkeiten mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf hochreiner Forschung liegt: Die beispiellose Umweltkontrolle ist Ihr größter Vorteil, der unkontaminierte und wiederholbare experimentelle Ergebnisse gewährleistet.

- Wenn Ihr Hauptaugenmerk auf effizienter industrieller Produktion liegt: Die schnellen Auf- und Abkühlzyklen und die verbesserte Materialqualität steigern direkt Ihren Ertrag und Ihre Rentabilität.

- Wenn Ihr Hauptaugenmerk auf langfristiger Zuverlässigkeit liegt: Die langlebige Konstruktion und die geringere Abhängigkeit von verbrauchbaren Prozessgasen machen ihn zu einer soliden Investition für einen konstanten, wartungsarmen Betrieb.

Letztendlich ist die Wahl eines Vakuumrohrofens eine Entscheidung für die Investition in Prozesskontrolle zugunsten eines überlegenen Endprodukts.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überlegene Produktqualität | Erreicht durch präzise Umweltkontrolle, verhindert Oxidation und Kontamination für Ergebnisse höchster Reinheit. |

| Gesteigerte Effizienz | Ermöglicht durch schnelle Auf- und Abkühlzyklen, steigert den Durchsatz und verkürzt die Prozesszeiten. |

| Langfristige Zuverlässigkeit | Resultiert aus langlebigen, korrosionsbeständigen Materialien, was die Wartung und die Gesamtbetriebskosten senkt. |

| Vielseitigkeit | Unterstützt diverse Anwendungen wie Tempern und CVD, mit Hybridmodellen für zusätzliche Flexibilität. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Hochtemperaturlösungen zu erweitern? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren maßgeschneiderte Ofensysteme anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für eine überlegene Prozessleistung genau erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- oder Produktionsleistung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision