In einem 70-mm-Rohrofen ermöglicht die Mehrzonenheizung eine fortschrittliche thermische Steuerung, indem sie die Einrichtung und Aufrechterhaltung unterschiedlicher Temperaturen in verschiedenen Abschnitten entlang der Rohrlänge erlaubt. Diese Fähigkeit geht über die einfache gleichmäßige Erhitzung hinaus und ermöglicht die Erstellung präziser Temperaturgradienten und komplexer thermischer Profile, die für anspruchsvolle Materialbearbeitung und wissenschaftliche Forschung erforderlich sind.

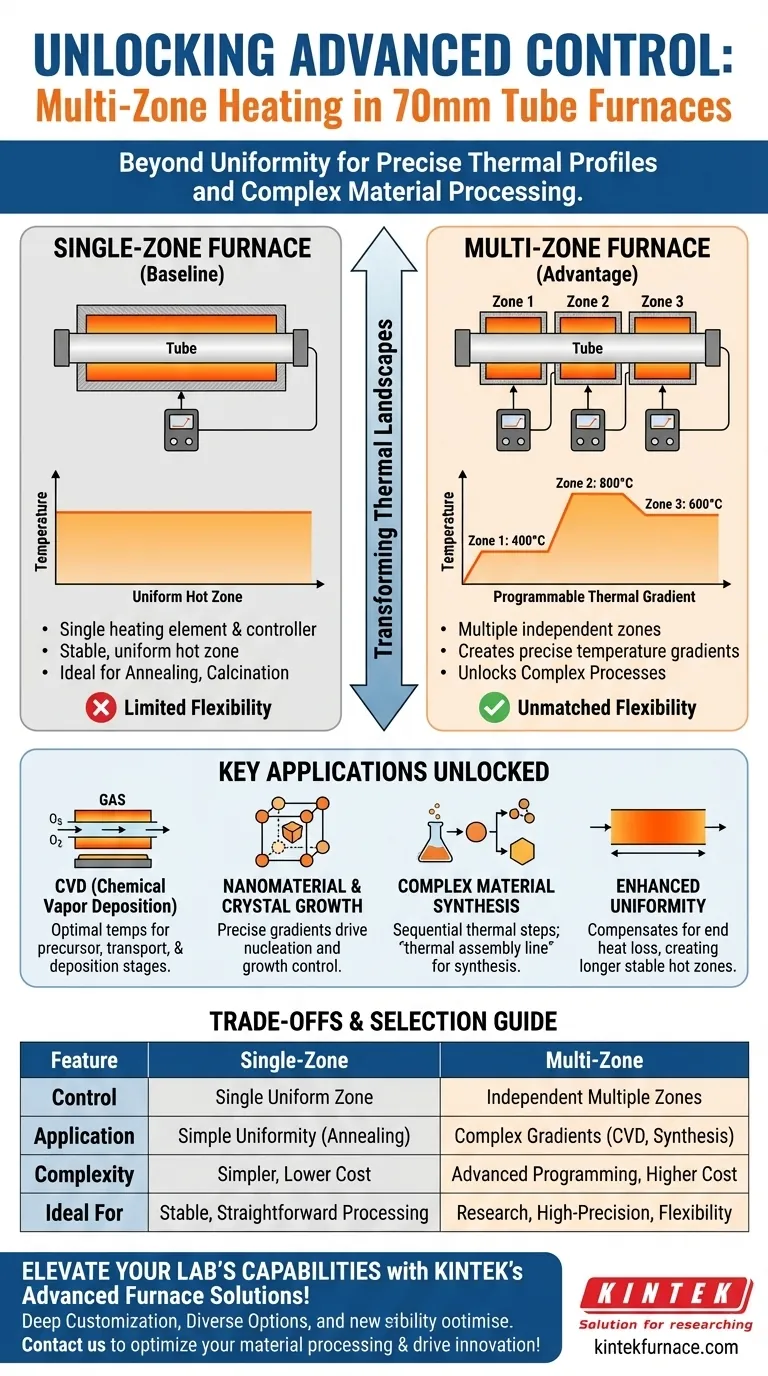

Während ein Einzonenofen sich durch die Erzeugung einer einzigen, gleichmäßigen Heizzone auszeichnet, verwandelt ein Mehrzonenofen das Rohr in eine programmierbare thermische Landschaft. Dies eröffnet fortschrittliche Prozesse wie Gradientenheizung und mehrstufige Synthesen, die auf andere Weise schwierig oder unmöglich zu erreichen wären.

Über die Gleichmäßigkeit hinaus: Die Kraft des thermischen Gradienten

Ein Standard-Rohrofen wird wegen seiner Fähigkeit geschätzt, eine konsistente, gleichmäßige Temperatur zu erzeugen. Die Mehrzonentechnologie erweitert diese Fähigkeit grundlegend.

Die Einzonen-Grundlage

Ein Einzonenofen verfügt über einen Satz Heizelemente und eine Steuerung. Sein Hauptziel ist es, eine einzige, stabile und gleichmäßige Heizzone in der Mitte des Rohres für Prozesse wie Tempern oder Kalzinieren zu erzeugen.

Der Mehrzonen-Vorteil

Ein Mehrzonenofen teilt die Rohrlänge in mehrere, unabhängig steuerbare Heizzonen (z. B. drei Zonen) auf. Jede Zone verfügt über ein eigenes Thermoelement und eine eigene Steuerung, sodass Sie für jeden Abschnitt eine eindeutige Temperatur einstellen können.

Dies erzeugt einen gezielten thermischen Gradienten oder ein Temperaturprofil entlang des Rohres. Sie könnten beispielsweise Zone 1 auf 400 °C, Zone 2 auf 800 °C und Zone 3 auf 600 °C einstellen, wodurch eine spezifische thermische Landschaft für Ihre Probe oder Ihren Prozess entsteht.

Wichtige Anwendungen, die durch Mehrzonensteuerung ermöglicht werden

Die Fähigkeit, einen thermischen Gradienten zu erzeugen, ist nicht nur eine Verbesserung, sondern eine ermöglichende Technologie für spezifische, hochwertige Anwendungen.

Chemische Gasphasenabscheidung (CVD)

Die Mehrzonensteuerung ist entscheidend für CVD. Verschiedene Zonen können innerhalb eines einzigen, kontinuierlichen Prozessflusses auf optimale Temperaturen für die Verdampfung von Vorläufern, den Gastransport und die Substratabscheidung eingestellt werden.

Nanomaterial- und Kristallwachstum

Die Synthese spezifischer Nanomaterialien oder das Wachstum von Kristallen hängt oft von einem präzisen Temperaturgradienten ab. Dieser Gradient kann den Keimbildungs- und Wachstumsprozess steuern und Ihnen eine genaue Kontrolle über die endgültige Materialstruktur geben.

Komplexe Materialsynthese

Viele chemische Reaktionen und Materialsynthesen umfassen mehrere Schritte, die bei unterschiedlichen optimalen Temperaturen ablaufen. Ein Mehrzonenofen ermöglicht es einem Material, sequenziell durch diese Temperaturzonen zu wandern, wie an einem thermischen Fließband.

Verbesserte Gleichmäßigkeit

Paradoxerweise kann ein Mehrzonenofen auch eine längere und präzisere gleichmäßige Heizzone erzeugen als ein Einzonenofen. Durch leichtes Erhöhen der Temperatur in den äußeren Zonen können Sie den natürlichen Wärmeverlust, der an den Rohrenden auftritt, aktiv ausgleichen und so den Bereich der thermischen Stabilität erweitern.

Verständnis der Kompromisse

Die Wahl zwischen einem Einzonen- und einem Mehrzonenofen hängt vollständig von Ihren Prozessanforderungen und Ihrem Budget ab.

Einzone: Einfachheit und Kosten

Für einfache Anwendungen, die eine stabile Einzeltemperatur erfordern, ist ein Einzonenofen einfacher zu bedienen, wartungsärmer und hat geringere Anschaffungskosten.

Mehrzone: Flexibilität und Komplexität

Ein Mehrzonenofen stellt eine größere Investition dar und erhöht die Komplexität der Programmierung. Er bietet jedoch eine unübertroffene Prozessflexibilität und ermöglicht Ihnen die Durchführung einer viel breiteren Palette von thermischen Experimenten.

Prozessvalidierung

In einem Mehrzonenofen entwickelte Prozesse sind möglicherweise schwieriger auf größere, einzonige Industrieanlagen zu skalieren. Es erfordert eine sorgfältige Abwägung, wie sich das thermische Profil auf die Endproduktqualität auswirkt.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte von den spezifischen thermischen Anforderungen Ihrer aktuellen und zukünftigen Arbeit geleitet werden.

- Wenn Ihr Hauptaugenmerk auf gleichmäßigem Tempern oder Kalzinieren liegt: Ein Einzonenofen ist oft die kostengünstigste und unkomplizierteste Lösung.

- Wenn Ihr Hauptaugenmerk auf chemischer Gasphasenabscheidung oder komplexer Synthese liegt: Ein Mehrzonenofen ist unerlässlich, um die unterschiedlichen Temperaturstufen des Prozesses zu steuern.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung der größtmöglichen gleichmäßigen Heizzone liegt: Ein Mehrzonenofen bietet eine überlegene Kontrolle, um den Wärmeverlust an den Rohrenden auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Untersuchung von Materialien über einen Temperaturgradienten hinweg liegt: Ein Mehrzonenofen ist das einzige Werkzeug, das dieses spezifische thermische Profil zuverlässig erzeugen kann.

Letztendlich ist die Auswahl eines Mehrzonenofens eine Investition in Prozessflexibilität und Präzision.

Zusammenfassungstabelle:

| Merkmal | Einzonenofen | Mehrzonenofen |

|---|---|---|

| Temperaturkontrolle | Einzelne, gleichmäßige Heizzone | Unabhängige Steuerung mehrerer Zonen |

| Anwendungen | Tempern, Kalzinieren | CVD, Nanomaterialwachstum, komplexe Synthese |

| Thermische Profile | Gleichmäßige Erhitzung | Benutzerdefinierte Gradienten und erweiterte Gleichmäßigkeit |

| Komplexität & Kosten | Geringere Kosten, einfachere Bedienung | Höhere Kosten, fortgeschrittene Programmierung |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir verschiedenen Laboren anpassbare Optionen wie Rohröfen, Muffelöfen, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt die präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen sicher, sei es für Mehrzonenheizung oder andere komplexe thermische Prozesse. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Materialbearbeitung optimieren und Innovationen in Ihrer Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Schritte sind bei der Installation eines Mehrzonen-Rohrofens zu beachten? Gewährleisten Sie Präzision und Sicherheit für Ihr Labor

- Was sind die Vorteile der Integration mehrerer Heizzonen in einem Rohrofen?Mehr Präzision und Effizienz bei der thermischen Verarbeitung

- Welche Vorteile bieten individuell temperaturkontrollierte Zonen in Mehrzonenöfen? Präzise thermische Gradienten freischalten

- Wie erreicht eine Mehrzonen-Rohröfen präzise Temperaturgradientenkontrolle? Master MoS2 Isotopen-Einkristallsynthese

- Wie verbessern Mehrzonen-Rohröfen die Laboreffizienz? Steigern Sie den Durchsatz durch Parallelverarbeitung