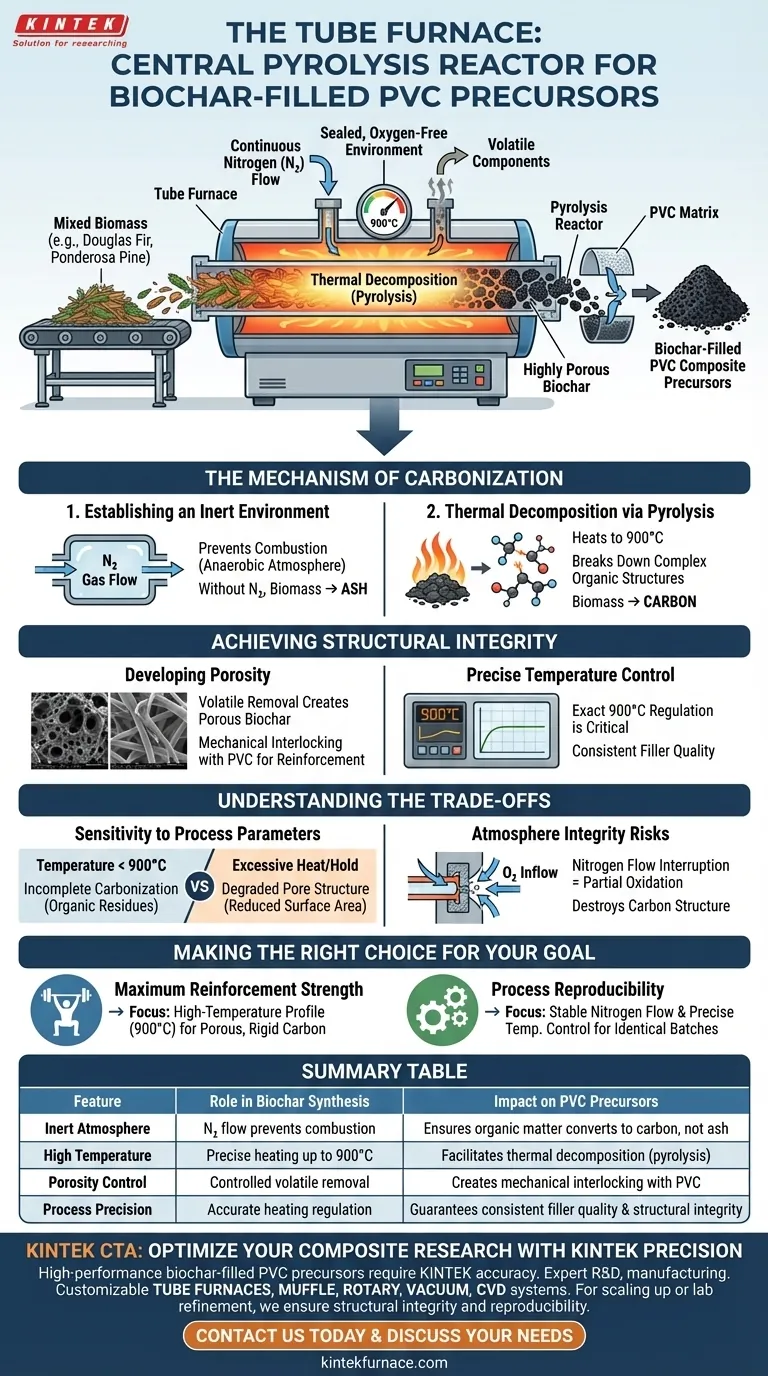

Der Röhrenofen dient als zentraler Pyrolyse-Reaktor bei der Synthese von biochar-gefüllten PVC-Vorläufern. Er bietet eine abgedichtete, sauerstofffreie Umgebung, um gemischte Biomasse, wie Douglasie und Ponderosa-Kiefer, auf Temperaturen von bis zu 900°C zu erhitzen. Durch die Aufrechterhaltung eines kontinuierlichen Stickstoffstroms ermöglicht der Ofen die thermische Zersetzung, die notwendig ist, um komplexe organische Materie in die stark porösen, verkohlten Materialien umzuwandeln, die als verstärkende Füllstoffe dienen.

Durch die Isolierung der Biomasse von Sauerstoff und die Anwendung präziser hoher Hitze wandelt der Röhrenofen organisches Rohmaterial in Strukturkohlenstoff um. Dieser Prozess verhindert die Verbrennung und gewährleistet die Entwicklung der spezifischen Porosität, die zur Verstärkung von PVC-Verbundwerkstoffen erforderlich ist.

Der Mechanismus der Karbonisierung

Schaffung einer inerten Umgebung

Die grundlegende Rolle des Röhrenofens ist die Verhinderung der Verbrennung. Dazu wird das System abgedichtet und mit einem kontinuierlichen Stickstoffstrom gespült.

Dies schafft eine anaerobe (sauerstofffreie) Atmosphäre. Ohne diese schützende Gasschicht würden die hohen Temperaturen die Biomasse einfach zu Asche verbrennen, anstatt sie in nützlichen Kohlenstoff umzuwandeln.

Thermische Zersetzung durch Pyrolyse

Sobald die inerte Atmosphäre hergestellt ist, initiiert der Ofen die Pyrolyse, die thermische Zersetzung von organischem Material.

Der Ofen erhitzt die Biomassemischung auf extreme Temperaturen, speziell 900°C für Materialien wie Douglasie und Ponderosa-Kiefer. Diese intensive Hitze zersetzt die komplexen organischen Strukturen, die im rohen Holz vorkommen.

Erreichung der strukturellen Integrität

Entwicklung der Porosität

Die Hochtemperaturbehandlung treibt flüchtige Bestandteile aus der Biomasse aus. Das Ergebnis ist ein stark poröses, verkohltes Material, oder Biochar.

Diese Porosität ist kein Nebenprodukt; sie ist das bestimmende Merkmal, das den Biochar wirksam macht. Die poröse Struktur ermöglicht es dem Biochar, sich mechanisch mit der PVC-Matrix zu verzahnen und als robuster verstärkender Füllstoff zu dienen.

Präzise Temperaturkontrolle

Der Röhrenofen ermöglicht eine exakte Regelung des Heizprofils.

Die Aufrechterhaltung der Temperatur bei genau 900°C ist entscheidend für die Konsistenz. Temperaturschwankungen können den Verkohlungsgrad verändern und zu inkonsistenter Füllstoffqualität führen, die den endgültigen PVC-Verbund schwächen könnte.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Prozessparametern

Während der Röhrenofen Präzision bietet, ist die Qualität des Biochars extrem empfindlich gegenüber den gewählten Parametern.

Wenn die Temperatur signifikant unter den Zielwert (z.B. 900°C) fällt, kann die Karbonisierung unvollständig sein, wodurch organische Rückstände zurückbleiben, die die PVC-Leistung beeinträchtigen. Umgekehrt können übermäßige Hitze oder Haltezeiten die Porenstruktur abbauen und die Oberfläche des Materials verringern.

Risiken für die Atmosphärenintegrität

Die Zuverlässigkeit des Prozesses hängt vollständig vom Stickstofffluss ab.

Jede Leckage in der Abdichtung oder Unterbrechung des Gasflusses lässt Sauerstoff in die Reaktionszone eindringen. Selbst Spuren von Sauerstoff bei diesen Temperaturen induzieren eine partielle Oxidation, zerstören die Kohlenstoffstruktur und ruinieren die Charge.

Die richtige Wahl für Ihr Ziel treffen

Um die Wirksamkeit Ihrer biochar-gefüllten PVC-Vorläufer zu maximieren, müssen Sie den Ofenbetrieb an Ihre spezifischen Anforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verstärkungsfestigkeit liegt: Stellen Sie sicher, dass Ihr Ofen ein Hochtemperaturprofil (ca. 900°C) erzeugt, um eine hochporöse, starre Kohlenstoffstruktur vollständig zu entwickeln.

- Wenn Ihr Hauptaugenmerk auf Prozessreproduzierbarkeit liegt: Priorisieren Sie die Stabilität des Stickstoffdurchflussrate und die Präzision des Temperaturreglers, um eine identische Karbonisierung über verschiedene Chargen hinweg zu gewährleisten.

Der Röhrenofen ist nicht nur ein Heizgerät; er ist das Präzisionsinstrument, das das strukturelle Potenzial Ihres endgültigen Verbundmaterials bestimmt.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Biochar-Synthese | Auswirkung auf PVC-Vorläufer |

|---|---|---|

| Inerte Atmosphäre | Kontinuierlicher Stickstofffluss verhindert Verbrennung | Stellt sicher, dass organische Materie zu Kohlenstoff und nicht zu Asche wird |

| Hohe Temperatur | Präzise Erhitzung bis 900°C | Ermöglicht thermische Zersetzung (Pyrolyse) |

| Porositätskontrolle | Kontrollierte Entfernung flüchtiger Bestandteile | Schafft mechanische Verzahnung mit der PVC-Matrix |

| Prozesspräzision | Genaue Regelung der Heizprofile | Garantiert konsistente Füllstoffqualität und strukturelle Integrität |

Optimieren Sie Ihre Verbundforschung mit KINTEK Präzision

Hochleistungsfähige, biochar-gefüllte PVC-Vorläufer erfordern die kompromisslose Genauigkeit, die nur KINTEK bieten kann. Mit Unterstützung von Experte F&E und Fertigung bieten wir eine umfassende Palette von Röhrenöfen, Muffelöfen, Drehrohröfen, Vakuum- und CVD-Systemen an – alle vollständig anpassbar, um Ihre spezifischen Pyrolysetemperaturen und atmosphärischen Anforderungen zu erfüllen.

Ob Sie die Produktion skalieren oder Materialeigenschaften im Labormaßstab verfeinern, unsere fortschrittlichen thermischen Lösungen gewährleisten die strukturelle Integrität und Reproduzierbarkeit, die Ihre Forschung erfordert.

Bereit, Ihre Materialwissenschaft zu verbessern? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Bedürfnisse mit unserem technischen Team zu besprechen!

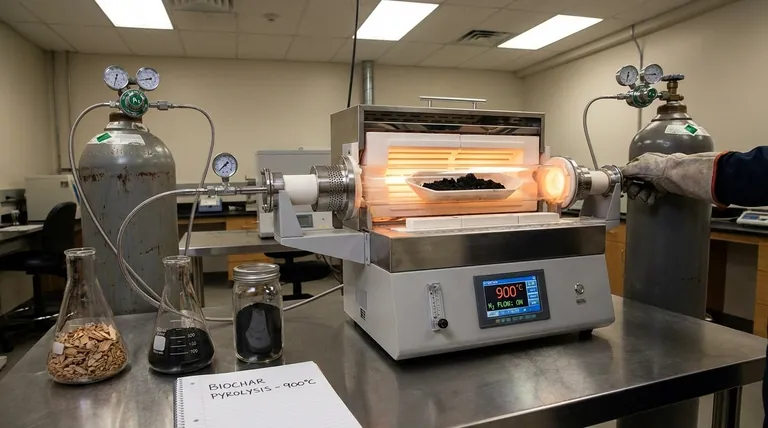

Visuelle Anleitung

Referenzen

- Dylan Jubinville, Tizazu H. Mekonnen. Effect of Biochar on the Thermal and Dimensional Stability of Poly(Vinyl Chloride) <scp>(PVC)</scp> Composites. DOI: 10.1002/vnl.70003

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Wie beeinflusst die Positionierung des Substrats in einem Röhrenofen das In-situ-Wachstum von SnSe2 und SnSe?

- Was sind die Haupteinsatzgebiete von Hochtemperatur-Rohröfen? Entfesseln Sie präzise Temperaturkontrolle für die Materialwissenschaft

- Was ist der Zweck eines Zwei-Zonen-Röhrenofens für die Selenidierung von Nanopartikeln? Präzise Dampfsteuerung erreichen

- Welche Optionen gibt es für die Zonenheizung in horizontalen Rohröfen? Optimieren Sie Ihre thermische Steuerung

- Warum ist eine Umgebungskontrolle in einem Hochtemperatur-Rohröfen für die NVP/C-Synthese unerlässlich? Schlüssel zum Erfolg

- Was ist die Funktion eines Rohrofenreaktors bei der Reduktion von Sideriterz? Optimieren Sie Ihren Metallisierungsprozess

- Wie trägt ein Hochtemperatur-Rohröfen zur Leistung von Kohlenstoff-Nanodrahtnetzwerken bei? Verbesserung der Elektrodenleistung

- Welche Vorteile bieten Rohroptionen mit mehreren Durchmessern in einem vertikalen Rohrofen? Steigern Sie die Vielseitigkeit und Effizienz im Labor