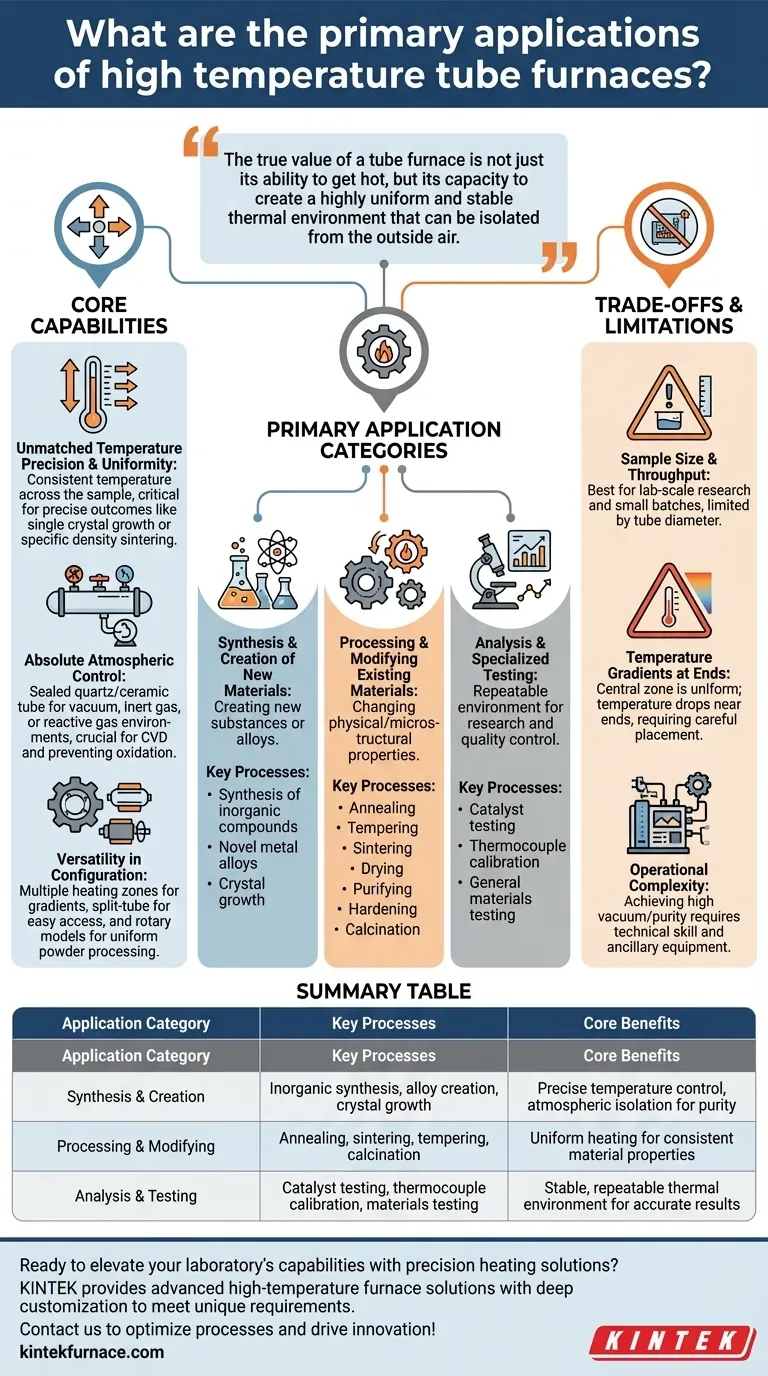

Im Wesentlichen werden Hochtemperatur-Rohröfen für jeden Prozess eingesetzt, der eine präzise Erwärmung in einer streng kontrollierten Umgebung erfordert. Ihre Haupteinsatzgebiete lassen sich in drei Hauptkategorien einteilen: die Synthese neuer Materialien wie Legierungen und Keramiken, die Wärmebehandlung bestehender Materialien zur Änderung ihrer Eigenschaften durch Prozesse wie das Glühen oder Sintern und die Analyse von Materialien unter spezifischen thermischen Bedingungen.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität, eine hochgradig gleichmäßige und stabile thermische Umgebung zu schaffen, die von der Außenluft isoliert werden kann, was Prozesse ermöglicht, die sonst unmöglich wären.

Die Kernfähigkeiten eines Rohrofens

Um zu verstehen, warum Rohröfen für so viele verschiedene Aufgaben eingesetzt werden, müssen Sie zunächst ihre drei grundlegenden Fähigkeiten verstehen. Diese Merkmale unterscheiden sie von einem einfachen Ofen oder Brennofen.

Unübertroffene Temperaturpräzision und -gleichmäßigkeit

Die zylindrische Heizkammer und die fortschrittlichen Steuerungssysteme eines Rohrofens erzeugen eine außergewöhnlich gleichmäßige Heißzone. Das bedeutet, dass die Temperatur über die gesamte Probe hinweg konstant ist.

Diese Präzision ist entscheidend für Prozesse, bei denen geringfügige Temperaturschwankungen das Ergebnis ruinieren können, wie z. B. beim Wachstum eines Einkristalls oder beim Sintern eines Keramikteils auf eine bestimmte Dichte.

Absolute Atmosphärenkontrolle

Das bestimmende Merkmal eines Rohrofens ist das Rohr selbst, das typischerweise aus Keramik oder Quarz besteht. Dieses Rohr kann an den Enden abgedichtet werden.

Diese abgedichtete Umgebung ermöglicht es Ihnen, die Luft zu entfernen und ein Vakuum zu erzeugen, oder spezifische Gase einzuleiten. Sie können ein Inertgas wie Argon verwenden, um Oxidation zu verhindern, oder ein reaktives Gas, um an einer chemischen Reaktion teilzunehmen, wie bei der chemischen Gasphasenabscheidung (CVD).

Vielseitigkeit in der Konfiguration

Rohröfen sind nicht universell einsetzbar. Sie können mit mehreren Heizzonen konfiguriert werden, um einen Temperaturgradienten oder eine ausgedehnte homogene Zone zu erzeugen.

Sie sind auch in „Spaltrohr“-Ausführungen erhältlich, die sich wie eine Muschel öffnen lassen, um das Einlegen von Proben zu erleichtern, oder in Drehmodellen, die Pulver für eine gleichmäßige Verarbeitung tumblen.

Hauptanwendungskategorien

Die Kernfähigkeiten Präzision, Kontrolle und Vielseitigkeit ermöglichen direkt die Hauptanwendungen des Ofens in Wissenschaft und Industrie.

Synthese und Herstellung neuer Materialien

Diese Kategorie umfasst die Erzeugung einer neuen Substanz durch chemische Reaktion oder Phasenübergang, oft bei hohen Temperaturen.

Anwendungen wie die Synthese anorganischer Verbindungen, die Herstellung neuartiger Metalllegierungen und das Kristallwachstum hängen von der Fähigkeit des Ofens ab, ein präzises Temperaturprofil und eine kontrollierte Atmosphäre aufrechtzuerhalten, um die gewünschten Reaktionen voranzutreiben und Kontaminationen zu verhindern.

Verarbeitung und Modifikation bestehender Materialien

Dies ist die größte Anwendungskategorie, bei der das Ziel darin besteht, die physikalischen oder mikrostrukturellen Eigenschaften eines Materials zu verändern, nicht seine chemische Zusammensetzung.

Prozesse wie Glühen (Erweichen von Metallen), Vergüten (Härten von Stahl) und Sintern (Verschmelzen von Pulvern zu einer festen Masse) hängen von der Ausführung exakter Zeit-Temperatur-Rezepte ab. Die Gleichmäßigkeit des Ofens stellt sicher, dass das gesamte Teil die gleiche Behandlung erhält.

Weitere gängige Anwendungen hier sind Trocknen, Reinigen, Härten und Kalzinieren.

Analyse und spezielle Tests

Ein Rohrofen bietet eine wiederholbare und stabile Umgebung und ist somit eine ideale Plattform für Forschung und Qualitätskontrolle.

Er wird für Katalysatortests verwendet, bei denen ein Gas über einen erhitzten Katalysator geleitet wird, um dessen Leistung zu messen. Er wird auch zur Thermoelement-Kalibrierung und allgemeinen Materialprüfung eingesetzt, um zu sehen, wie sich eine Substanz unter extremer, kontrollierter Hitze verhält.

Verständnis der Kompromisse und Einschränkungen

Obwohl Rohröfen sehr leistungsfähig sind, sind sie nicht die Lösung für jede Erwärmungsaufgabe. Objektivität erfordert das Verständnis ihrer Grenzen.

Probengröße und Durchsatz

Rohröfen eignen sich am besten für die Forschung im Labormaßstab, die Prototypenentwicklung und die Kleinserienproduktion. Der Durchmesser des Rohres begrenzt naturgemäß die Größe des Objekts, das Sie verarbeiten können.

Für die Massenproduktion sind größere industrielle Batch-Öfen oder Durchlauföfen effizienter.

Temperaturgradienten an den Enden

Die zentrale Zone des Rohres ist sehr gleichmäßig, aber die Temperatur fällt an den Enden auf natürliche Weise ab. Dies muss bei der Probenplatzierung berücksichtigt werden.

Obwohl Mehrzonenöfen die gleichmäßige Heißzone erweitern können, erhöhen sie Kosten und Komplexität.

Betriebliche Komplexität

Das Erreichen eines echten Hochvakuums oder einer ultrareinen Gasatmosphäre ist nicht trivial. Es erfordert zusätzliche Ausrüstung wie Vakuumpumpen, Gasflussregler und geeignete Abdichtungstechniken, was ein gewisses Maß an technischem Geschick für den korrekten Betrieb erfordert.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich sollte die Entscheidung für die Verwendung eines Rohrofens davon abhängen, ob Ihr Prozess seine einzigartigen Fähigkeiten erfordert.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Ein Rohrofen ist aufgrund seiner Präzision und Atmosphärenkontrolle ein unverzichtbares Werkzeug zur Erforschung neuer Materialien und Prozesse.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Materialeigenschaften liegt: Verwenden Sie einen Rohrofen für Wärmebehandlungen wie Glühen oder Sintern, bei denen das Erreichen einer bestimmten Mikrostruktur entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Verarbeitung liegt: Die abgedichtete Umgebung ist unerlässlich, um Kontamination und Oxidation während der Synthese, Reinigung oder Entgasung zu verhindern.

Ein Hochtemperatur-Rohrofen ist das definitive Werkzeug für jeden Prozess, der präzise thermische und atmosphärische Kontrolle über ein Material erfordert.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselprozesse | Kernvorteile |

|---|---|---|

| Synthese und Herstellung | Synthese anorganischer Verbindungen, Legierungsherstellung, Kristallwachstum | Präzise Temperaturkontrolle, atmosphärische Isolierung für Reinheit |

| Verarbeitung und Modifikation | Glühen, Sintern, Vergüten, Kalzinieren | Gleichmäßige Erwärmung für konsistente Materialeigenschaften |

| Analyse und Prüfung | Katalysatortests, Thermoelement-Kalibrierung, Materialtests | Stabile, wiederholbare thermische Umgebung für genaue Ergebnisse |

Bereit, die Fähigkeiten Ihres Labors mit präzisen Heizlösungen zu erweitern? Durch die Nutzung hervorragender F&E- und Eigenfertigungskapazitäten bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesse optimieren und Innovationen in Ihrer Forschung oder Produktion vorantreiben können!

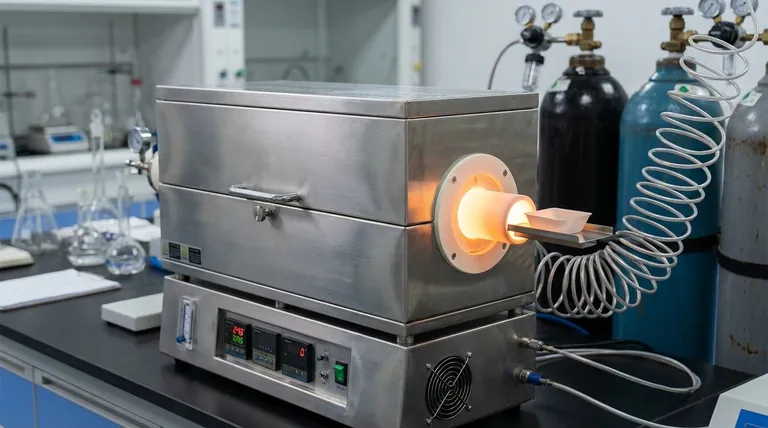

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Welche Materialanforderungen gelten für Ofenrohre? Optimierung von Leistung und Sicherheit in Hochtemperatur-Laboren

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Welche Funktion erfüllt eine Röhrenofen beim PVT-Wachstum von J-Aggregat-Molekülkristallen? Beherrschung der thermischen Kontrolle

- Wie ermöglicht ein Vertikalrohr-Ofen die Simulation des industriellen Sinterprozesses für Eisenerze?