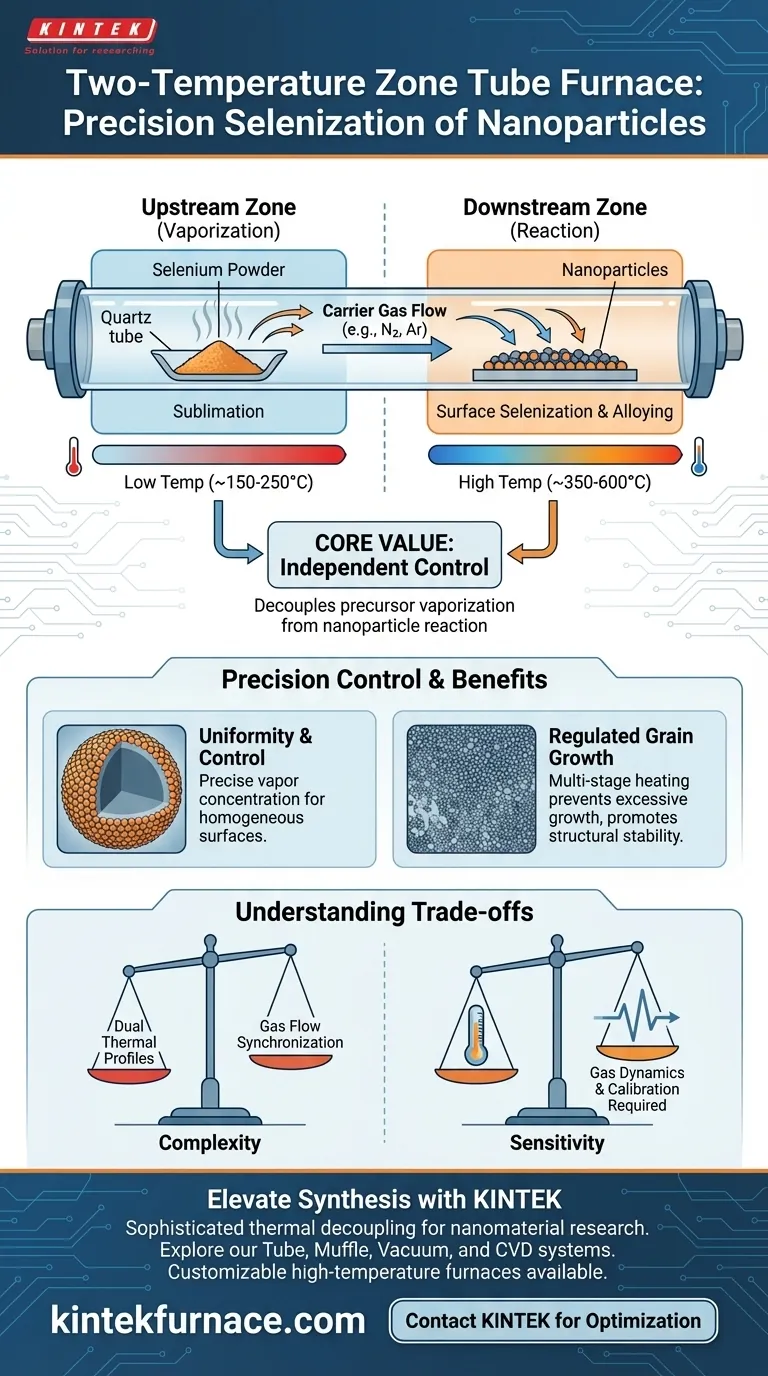

Der Hauptzweck einer Zwei-Temperatur-Zonen-Konfiguration besteht darin, die Verdampfung des Selenvorläufers physikalisch von der chemischen Reaktion auf der Nanopartikeloberfläche zu entkoppeln. Indem Selenpulver in der stromaufwärts gelegenen Zone und die Probe in der stromabwärts gelegenen Zone platziert werden, wird ein präziser Temperaturgradient genutzt, um das Selen zu verdampfen, bevor ein Trägergas es zur Hochtemperaturreaktionsstelle transportiert.

Der Kernwert dieser Konfiguration ist die unabhängige Steuerung. Sie ermöglicht es, die für die Gleichmäßigkeit erforderliche spezifische Dampfkonzentration zu erzeugen, ohne die Probe diesen Bedingungen auszusetzen, bis zum genauen Zeitpunkt der Reaktion, wodurch die Oberflächenselenidierung optimiert und übermäßiges Kornwachstum gehemmt wird.

Die Mechanik des Zwei-Zonen-Systems

Räumliche Anordnung für den Dampftransport

Der grundlegende Vorteil dieser Anordnung liegt in ihrer physikalischen Gestaltung. Das Selenpulver wird stromaufwärts positioniert, während die Ziel-Nanopartikel stromabwärts platziert werden.

Diese Trennung ist entscheidend, da Selen und die Zielprobe oft unterschiedliche thermische Anforderungen haben. Die stromaufwärts gelegene Zone erhitzt das Selen gerade genug, um es zu sublimieren und einen stetigen Dampfstrom zu erzeugen.

Die Rolle des Trägergases

Sobald das Selen sublimiert ist, treibt es nicht passiv zur Probe. Es wird aktiv durch einen gesteuerten Gasfluss transportiert.

Dieser Fluss transportiert den Selendampf von der ersten zur zweiten Zone und stellt sicher, dass das Reaktionsmittel mit der richtigen Konzentration und Geschwindigkeit zur Probenzone gelangt.

Präzise Steuerung der Materialeigenschaften

Gewährleistung der Reaktionsgleichmäßigkeit

In einer Ein-Zonen-Anordnung ist die Kontrolle der genauen Dampfkonzentration an der Reaktionsstelle schwierig. Die Zwei-Zonen-Konfiguration löst dieses Problem, indem sie eine präzise Temperaturkontrolle in der stromabwärts gelegenen Zone ermöglicht.

Dies stellt sicher, dass der Selendampf am genauen Ort der Reaktion die erforderliche Gleichmäßigkeit erreicht. Folglich erhalten Sie eine genaue Kontrolle über den Grad der Selenidierung auf den Nanopartikelflächen.

Regulierung von Kornwachstum und Legierung

Hochpräzisionsöfen ermöglichen mehrstufige Temperaturprogramme (z. B. Aufheizen auf 155 °C und dann 350 °C). Dies erleichtert das progressive Schmelzen und Eindringen von Reaktanten wie Schwefel und Selen.

Durch die stufenweise Kontrolle des Temperaturprofils fördern Sie notwendige Legierungsreaktionen (wie Ni-S-Se) und hemmen gleichzeitig übermäßiges Kornwachstum. Dies führt zu ultrafeinen, gleichmäßig verteilten Nanokristallen, die strukturell robust sind.

Verständnis der Kompromisse

Prozesskomplexität

Während ein Zwei-Zonen-Ofen eine überlegene Kontrolle bietet, führt er zu erheblicher Komplexität im experimentellen Design. Sie müssen zwei verschiedene thermische Profile verwalten und diese mit der Gasflussrate synchronisieren.

Wenn die stromaufwärts gelegene Temperatur im Verhältnis zur Flussrate zu hoch ist, können Sie Vorläufermaterial verschwenden. Wenn die stromabwärts gelegene Temperatur nicht richtig abgestimmt ist, reagiert der Dampf möglicherweise nicht effizient mit der Probenoberfläche.

Empfindlichkeit gegenüber Gasdynamik

Der Erfolg dieser Methode hängt stark vom Trägergas ab. Schwankungen im Fluss können die Konzentration des Selendampfes, der die stromabwärts gelegene Zone erreicht, verändern.

Diese Empfindlichkeit erfordert eine rigorose Kalibrierung. Sie verwalten nicht nur die Wärme, sondern auch die Fluiddynamik des Dampftransports zwischen den beiden unterschiedlichen Temperaturzonen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Zwei-Zonen-Selenidierungsprozesses zu maximieren, berücksichtigen Sie Ihre spezifischen Materialziele:

- Wenn Ihr Hauptaugenmerk auf Oberflächengleichmäßigkeit liegt: Priorisieren Sie die präzise Trennung der Zonen, um sicherzustellen, dass die Selendampfkonzentration homogen ist, bevor sie die Probe berührt.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Nutzen Sie mehrstufige Temperaturprogramme, um die Legierung zu erleichtern und die Bildung von übermäßig großen Körnern zu verhindern.

Durch die Trennung der Dampferzeugung von der Reaktionskinetik verwandeln Sie die Selenidierung von einem chaotischen thermischen Ereignis in einen abstimmbaren, präzisionsgefertigten Prozess.

Zusammenfassungstabelle:

| Merkmal | Stromaufwärts gelegene Zone (Quelle) | Stromabwärts gelegene Zone (Reaktion) |

|---|---|---|

| Hauptfunktion | Sublimation von Selenpulver | Chemische Reaktion auf Nanopartikeln |

| Temperaturrolle | Kontrolliert die Dampfkonzentration | Kontrolliert die Reaktionskinetik & das Kornwachstum |

| Materialzustand | Fest zu Dampf Übergang | Oberflächenlegierung & Kristallisation |

| Hauptvorteil | Stabile Vorläuferlieferung | Gleichmäßigkeit & gehemmtes Kornwachstum |

Verbessern Sie Ihre Nanomaterial-Synthese mit KINTEK

Präzision bei der Selenidierung erfordert mehr als nur Hitze; sie erfordert die ausgeklügelte thermische Entkopplung, die nur ein Hochleistungs-Zwei-Zonen-System bieten kann. KINTEK unterstützt Ihre Forschung mit branchenführenden Röhren-, Muffel-, Vakuum- und CVD-Systemen, die alle durch erstklassige F&E und Präzisionsfertigung unterstützt werden.

Ob Sie Standardkonfigurationen oder einen anpassbaren Hochtemperatur-Ofen für Ihre einzigartige Nanopartikelforschung benötigen, unser technisches Team steht Ihnen gerne zur Verfügung.

Kontaktieren Sie KINTEK noch heute, um Ihre Labor-Thermoprozesse zu optimieren.

Visuelle Anleitung

Referenzen

- Shasha Song, Xingqun Zhu. Synthesis and Lithium Storage Performance of CoO/CoSe Composite Nanoparticles Supported on Carbon Paper. DOI: 10.54691/k2djhp47

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

Andere fragen auch

- Wie ist ein Drei-Zonen-Ofen aufgebaut? Erschließen Sie präzise Heizung für Ihr Labor

- Wie funktioniert eine Aluminiumoxid-Rohrblank/Rohrkammerofen? Erzielen Sie präzise, kontaminationsfreie Erwärmung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was sind die technischen Anforderungen an einen Rohröfen für die Stickstoffdotierung? Wesentliche Spezifikationen für die Metalloxidverarbeitung

- Wie werden Rohröfen in der Umweltprüfung eingesetzt? Schlüsselanwendungen für Analyse und Sanierung

- Wie erleichtert ein Labor-Röhrendiffusions-Ofen die Vordeposition? Präzise Dotierung für die Siliziumwafer-Verarbeitung

- Wie werden vertikale Wirbelschicht-Rohröfen in der Materialhandhabung und -verarbeitung eingesetzt? Erreichen Sie eine gleichmäßige Wärmebehandlung für Pulver

- Was sind die Vorteile der kontinuierlichen Bewegung der Probe in einem Drehrohrofen? Erreichen Sie überragende Gleichmäßigkeit und Effizienz