Im Kern ist die kontinuierliche Bewegung der Probe in einem Drehrohrofen ein Mechanismus zur Erzielung einer beispiellosen Prozesskonsistenz. Diese dynamische Aktion stellt sicher, dass jedes Materialpartikel identischen thermischen und atmosphärischen Bedingungen ausgesetzt ist, was zu überragender Produkthomogenität, verbesserter Reaktionseffizienz und schnelleren Verarbeitungszeiten im Vergleich zu statischen Ofenkonstruktionen führt.

Der grundlegende Vorteil ist nicht nur das Mischen; es ist die systematische Eliminierung von Variablen. Durch das ständige Drehen des Materials garantiert ein Drehrohrofen, dass kein einzelnes Partikel vor Hitze oder der kontrollierten Atmosphäre geschützt wird, wodurch die häufigen Probleme von Hot Spots, Cold Spots und ungleichmäßigen chemischen Reaktionen gelöst werden.

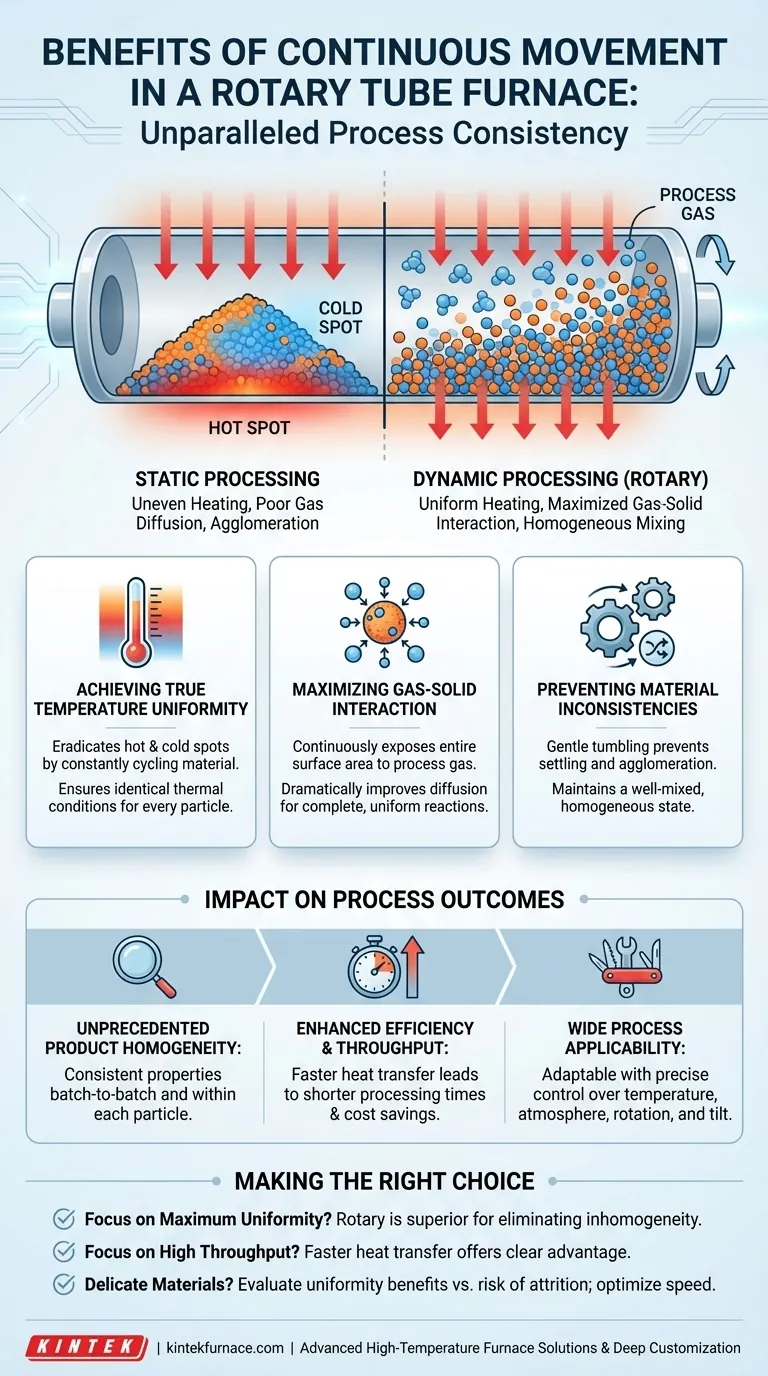

Das Prinzip: Vom statischen zum dynamischen Prozess

Die Umstellung von einer stationären Probe auf eine in kontinuierlicher Bewegung verändert die Physik der Wärmebehandlung grundlegend. Sie wandelt den Prozess von einem passiven, auf langsamer Wärmeleitung und Gasdiffusion basierenden, in ein aktives, zwangsgeführtes Konvektionssystem um.

Erzielung echter Temperaturgleichmäßigkeit

Ein stationärer Materialstapel entwickelt unweigerlich einen Temperaturgradienten. Die äußeren Schichten werden schneller heißer, während der Kern kühler bleibt, was zu einem inkonsistenten Endprodukt führt.

Kontinuierliche Rotation löst dies, indem sie ständig kühleres Material aus dem Kern an die Oberfläche bringt, um es zu erwärmen, während heißeres Material zurück in die Masse geleitet wird. Diese Aktion beseitigt Hot Spots und Cold Spots und gewährleistet ein hochgradig gleichmäßiges radiales Temperaturprofil im gesamten Probenbett.

Maximierung der Gas-Feststoff-Interaktion

Bei vielen thermischen Prozessen, wie z.B. der Kalzinierung oder Reaktionen unter spezifischen Atmosphären (inert, oxidierend oder reduzierend), ist die Interaktion mit dem Prozessgas entscheidend.

Die Rotation setzt die gesamte Oberfläche des Probenmaterials kontinuierlich dem umgebenden Gas aus. Dies verbessert die Gasdiffusion dramatisch in das Material, stellt sicher, dass Reaktionen vollständig und gleichmäßig ablaufen, und reduziert oft das Gesamtvolumen des benötigten teuren Prozessgases.

Vermeidung von Materialinkonsistenzen

In einem statischen Ofen können sich feinere Partikel absetzen, und bestimmte Materialien können sintern oder zu Klumpen agglomerieren. Diese Entmischung führt zu einem ungleichmäßigen Produkt.

Die sanfte Trommelbewegung eines Drehrohrofens verhindert das Absetzen und Agglomerieren. Sie erhält einen gut gemischten, homogenen Zustand, der für Prozesse wie die Katalysatorherstellung, bei der jedes Partikel identische Eigenschaften haben muss, entscheidend ist.

Die Auswirkungen auf die Prozessergebnisse

Diese zugrundeliegenden Prinzipien führen direkt zu messbaren Verbesserungen in Bezug auf Effizienz, Qualität und operative Flexibilität.

Beispiellose Produkthomogenität

Das primäre Ergebnis einer gleichmäßigen Erwärmung und Gasexposition ist ein Endprodukt mit außergewöhnlicher Konsistenz. Ob Rösten, Sintern oder Trocknen, die Eigenschaften des Materials sind von Charge zu Charge und innerhalb jedes Partikels gleichmäßig.

Erhöhte Effizienz und Durchsatz

Durch die aktive Materialbewegung erhöht ein Drehrohrofen die Wärmeübertragungseffizienz. Die Probe erwärmt sich schneller und gleichmäßiger, was zu kürzeren Verarbeitungszeiten und einem höheren Durchsatz führt. Dies, kombiniert mit einer effizienteren Gasnutzung, führt zu erheblichen Energie- und Kosteneinsparungen.

Breite Prozessanwendbarkeit

Die Fähigkeit, die Umgebung (Temperatur, Atmosphäre, Rotationsgeschwindigkeit, Neigungswinkel) präzise zu steuern, macht Drehrohröfen äußerst vielseitig. Sie sind für eine Vielzahl von Materialien und Prozessen anpassbar, vom schonenden Trocknen bis zum Hochtemperatur-Sintern.

Die Kompromisse verstehen

Obwohl hochwirksam, bringt die mechanische Natur eines Drehrohrofens Faktoren mit sich, die für jede Anwendung berücksichtigt werden müssen.

Mechanische Komplexität

Im Gegensatz zu einem einfachen statischen Rohrofen verfügt ein Rotationssystem über bewegliche Teile, einschließlich Dichtungen, Motoren und Antriebsmechanismen. Dies führt zu potenziellen Fehlerquellen und erfordert einen strengeren Wartungsplan, um eine langfristige Zuverlässigkeit zu gewährleisten.

Materialabrieb

Die Trommelbewegung, obwohl sanft, kann bei sehr zerbrechlichen oder bröseligen Materialien Abrieb oder Zersetzung verursachen. Bei empfindlichen Pulvern oder Kristallen muss die Rotationsgeschwindigkeit sorgfältig optimiert werden, um das Bedürfnis nach Gleichmäßigkeit gegen das Risiko einer Beschädigung der Probe abzuwägen.

Zusätzliche Prozessvariablen

Die Einführung von Rotation und Neigung fügt leistungsstarke Steuerhebel hinzu, aber es sind auch Variablen, die verwaltet werden müssen. Das Einstellen der optimalen Rotationsgeschwindigkeit und des Rohrwinkels für ein bestimmtes Material und einen bestimmten Prozess erfordert sorgfältige Experimente und Charakterisierung.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ofens hängt ganz von Ihren Prozessanforderungen und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Produkthomogenität und -konsistenz liegt: Ein Drehrohrofen ist die überlegene Wahl, da er speziell dafür gebaut ist, die Variablen zu eliminieren, die Ungleichmäßigkeit verursachen.

- Wenn Ihr Hauptaugenmerk auf einer hohen Durchsatzverarbeitung und Effizienz liegt: Die schnellere Wärmeübertragung und die kürzeren Zykluszeiten eines Drehrohrofens bieten einen klaren Vorteil gegenüber statischen Systemen.

- Wenn Sie mit extrem empfindlichen Materialien arbeiten, die zum Brechen neigen: Sie müssen sorgfältig abwägen, ob die Vorteile der Gleichmäßigkeit das Risiko des Abriebs überwiegen, und sich möglicherweise für eine sehr langsame Rotationsgeschwindigkeit oder einen anderen Ofentyp entscheiden.

Letztendlich ist die Nutzung der kontinuierlichen Bewegung eine Verpflichtung, jeden Aspekt Ihres thermischen Prozesses für ein zuverlässigeres und effizienteres Ergebnis zu kontrollieren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Produkthomogenität | Gewährleistet gleichmäßige Materialeigenschaften durch Eliminierung von Hot/Cold Spots und Vermeidung von Agglomeration. |

| Erhöhte Effizienz | Reduziert Verarbeitungszeiten und Energiekosten durch verbesserte Wärmeübertragung und Gasdiffusion. |

| Prozessvielseitigkeit | Anpassbar an verschiedene Materialien und Anwendungen mit präziser Steuerung von Rotation und Atmosphäre. |

| Konsistenz | Liefert zuverlässige, chargenweise Gleichmäßigkeit für hochwertige Ergebnisse bei thermischen Behandlungen. |

Bereit, die thermische Verarbeitung in Ihrem Labor mit einem maßgeschneiderten Drehrohrofen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Drehrohröfen, Muffelöfen, Rohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für überragende Gleichmäßigkeit und Effizienz präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihren spezifischen Anwendungen zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was sind die Hauptstrukturkomponenten eines Drehrohrofens? Erforschen Sie die Schlüsselteile für die effiziente Materialverarbeitung

- Wie erreichen Drehrohröfen eine präzise Temperaturregelung? Beherrschen Sie die gleichmäßige Erwärmung für dynamische Prozesse

- Welche Faktoren sollten bei der Auswahl eines Rohrs für einen Rotationsrohr-Schmelzofen berücksichtigt werden? Gewährleistung optimaler Leistung und Langlebigkeit

- Welche Zusatzfunktionen können die Leistung von Drehrohrofenen verbessern? Steigern Sie die Effizienz mit präziser Steuerung

- Was sind die gängigen Mischansätze in Drehrohröfen? Steigerung der Gleichmäßigkeit und Effizienz bei der Wärmebehandlung